面向能效控制的数控加工工艺参数优化研究

任小萍,王亚峰

(西安航空职业技术学院航空制造工程中心,陕西 西安 710089)

数控机床是当前能源消耗中的一个重要板块,如何降低机床的能耗,提高机床的能量利用效率,是当前机床制造商思考的重点。随着数控机床技术的不断进步,数控机床的优势逐步体现,如自动化程度高、加工速度快等。但是与普通的机床相比,数控机床结构复杂,能耗关系的衡量和确定也更加复杂,这成为制约数控机床发展的重要瓶颈。因此加强对数控机床能耗的控制,对提高数控机床的生产能力具有理论和实践价值。为降低数控机床的能耗,部分学者进行了大量研究,如SCHLOSSER等[1]通过构建机床能耗模型,建立钻削加工机床的能效模型,并通过具体的试验,对能耗工艺参数进行优化;YAN等[1]将加工效率、机床能耗和加工质量作为优化目标函数,对数控机床的工艺参数进行优化,得出在机床工艺参数中切削速度对上述3个目标的影响最大的结论,进而作者提出可通过降低发动机转速来提高加工效率,以实现降低能耗和提高加工质量的目的。但是上述研究中,大部分都是从质量和精度的角度对工艺参数进行优化,没有从能耗的角度对工艺参数进行优化,因此本文从能量消耗的角度对数控机床加工效率进行探讨。

1 能量消耗模型构建

数控加工系统的结构主要包括数控机床、夹具、刀具和工件等。王培建等[2]认为,数控加工阶段中数控机床是能量消耗的主体。影响数控机床能耗的因素很多,如液压系统、变频器等。但机床能量消耗比较复杂,在实际研究中通常将机床的能量消耗分为3个过程,具体可以用图1来表示。

图1 数控加工过程能耗分类

根据图1的划分可知,机床的加工时间由3个部分组成:

tp=tst+tair+tcutting

(1)

式中:tp为加工总耗时;tst为待机过程消耗的时间;tair为空载过程消耗的时间;tcutting为加工过程消耗的时间。

在这3个过程中,总的能量消耗可表示为:

(2)

式中:Etotal为加工总能耗;Est为待机过程消耗的能量;Eair为空载过程消耗的能量;Ecutting为加工过程消耗的能量;Pst为待机过程的功率;Pair为空载过程的功率;Pcutting为加工过程的功率。

2 面向能效的多目标优化模型的建立

根据上述能量消耗的特点,本文从时间目标函数、成本控制目标函数和能效目标函数3个方面构建多目标优化模型。

2.1 时间目标函数

在加工工序中,加工工时tp由切削时间tm、换刀时间tc、工序辅助时间tot3个部分构成。在数控切削过程中,选择最短的加工工时,可极大提高零部件的生产效率。因此,时间目标函数可表示为:

tp=tm+tc+tot

(3)

其中,切削时间tm与转速等有很密切的关系,具体的关系可以用式(4)表示。

(4)

式中:L为切削长度;fz为每齿进给量;z为铣刀齿数;n为主轴转速;vf为进给速度。

换刀时间tc与切削时间等也有很密切的关系,具体关系如下:

(5)

(6)

式中:tct为换刀一次所用时间;Ttool为刀具寿命;Cv为综合考虑各种因素影响的常数;D为铣刀直径;Bm,Bh,Bp,Bt为校正系数;λs为表面粗糙度;m,av,uv,rv,nv,qv为相应指数;ap为切削深度;ae为切削宽度。

综上所述即可得到最终的时间目标函数。

2.2 成本目标函数

对数控机床工艺参数的优化,还涉及另外一个重要问题,那就是机床生产成本控制。机床生产成本构成很复杂,包括运输成本、刀具成本、能耗成本等。为简化研究,只考虑刀具成本和机床消耗的电能成本。电能成本通常是指在数控机床零部件的加工中,直接消耗掉的电能费用;刀具成本是指每一把铣刀的成本,包括购买成本、维护成本等。结合上述的分析,可以将成本目标函数表示为两部分:

(7)

式中:Cm为整体加工成本;Em为切削过程的总能量消耗;CE为每度电价格;CT为刀具购买成本。

2.3 能效目标函数

根据数控加工系统能耗构成特性,在对能效目标函数的构建中,建立面向比能目标函数。在数控铣削加工中,比能SEC是指机床总能耗下所切除的工件材料的体积比值,具体为:

(8)

式中:V为切除工件的体积;Q为在单位时间内切除材料的体积比例;Eadditional为其他能量消耗。

2.4 约束条件

根据上述的能耗函数,本文选择切削深度ap、主轴转速n、切削宽度ae和进给速度vf作为决策变量建立多目标优化方程,并满足约束条件。

minF(n,vf,ap,ae)=(minTp,minSEC,minCm)

(10)

(11)

式中:Fc为切削力;vc为切削速度;η为数控机床有效系数;CF为工件材料和切削条件的主切削力影响系数;xF,yF,uF,qF,wF为背吃刀量、每齿进给量、铣削宽度、铣刀直径、转速的主切削力影响指数;KF为铣削力修正系数;Fc max为机床最大切削力;Fd为考虑主轴偏差时所允许的力;E为主轴材料的弹性系数;e为主轴偏差的允许值;da为主轴直径;La为支撑点间距;Ra为表面粗糙度值;Ca为刀具的后角;[Ra]为工件所允许的最大表面粗糙度值;La为刀具的前角。

上述的多目标优化参数方程中,含义依次为:

1)主轴转速应介于最高和最低转速之间。

2)机床可提供最大和最小的进给速度。

3)在切削功率方面,切削功率Pc应小于机床所能够提供的最大有效功率Pmax。

4)在切削力方面,不能超过机床所能够提供的最大的切削力,同时主轴的切削力要小于轴所能够承受的切削力。

5)在数控加工中,切削力应该小于主轴偏差时所能够承受的力。

6)在加工中,工件的粗糙度应满足最低粗糙度。

3 基于改进粒子群算法的优化模型求解

要求解上述的多目标方程,需要采用合适的求解方法。在对多目标方程的优化中,通常会存在目标函数冲突的问题,如成本目标函数最低时,能量消耗目标函数和时间目标函数却达不到最优。因此在多目标优化过程中,存在很多无法比较优劣的解,也被称作非劣解。对此本文提出一种多目标粒子群算法,通过搜索非劣解集合(即Archive 集)的方式[3-5],得到最优的非劣解。具体算法的流程可以用图2来表示。

4 实验验证

4.1 实验条件

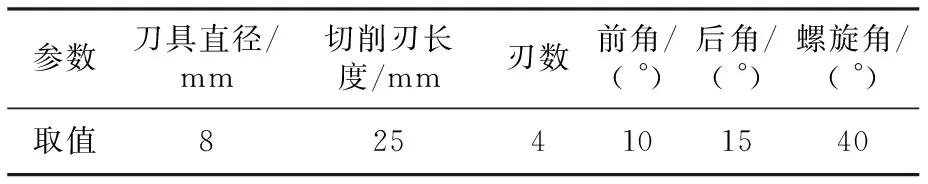

为验证上述算法的可行性和正确性,以某工件加工工艺参数的多目标优化作为具体的研究对象,机床和刀具的参数见表1和表2。

工件加工要求:切削长度为110mm;粗糙度≤6.3μm。

图2 基于粒子群算法的多目标算法流程

参数最大功率/kW主轴转速/(r·min-1)进给速度/(mm·min-1)功率系数η取值2.42 000~29 0001~6 0000.8

表2 切削刀具参数

4.2 优化结果

结合图2的算法流程,利用MATLAB软件对其进行编程,同时设定初始种群的数量为30,迭代次数为500。为比较本文设计算法的优劣,实验组1同时考虑3个优化目标,实验组2只考虑成本目标函数和时间目标函数两个目标。由此根据上述的能耗模型进行编程,得到表3所示的优化结果。

表3 优化结果

通过上述的对比可以看出,综合考虑3种因素的实验组1相比成本要高,但是在比能和加工时间方面却要明显低于传统的只考虑2个目标实验组2的结果。由此得出结论,综合考虑3个目标进行优化,要比考虑2个目标函数能量消耗更少。

5 结束语

数控机床的能效控制一直是当前研究的热点,如何对其能效、加工成本和加工时间进行综合控制,是当前业界探讨的重点。通过本文的研究可以看出,对数控机床能耗的优化,其实就是一个多目标优化问题,即通过求解多目标函数得到其最优解。从本文的研究可知,在综合考虑加工效率、比能和成本的情况下,其加工效率要高于只考虑其中的两个因素。不过其成本虽高,但是其加工效率却得到了保障,从长远的角度来讲,更加有利于对能耗的控制。

参考文献:

[1] 熊尧,吴军,邓超,等.面向重型数控机床的加工工艺参数优化方法[J].计算机集成制造系统,2012,18(4):729-737.

[2] 王培建,刘强,王健,等. 一种面向绿色高效的数控铣削参数优化方法[J]. 航空制造技术,2016(7):50-54.

[3] 黄拯滔,杨杰,张超勇,等. 面向能耗的数控铣削过程建模与参数优化[J]. 中国机械工程,2016,27(18):2524-2532.

[4] 谢延敏,孙新强,田银,等.基于改进粒子群算法和小波神经网络的高强钢扭曲回弹工艺参数优化[J].机械工程学报,2016,52(19):162-167.

[5] 王刚,万敏,刘虎,等.粒子群优化模糊系统的铣削力建模方法[J].机械工程学报,2011,47(13):123-130.