火电机组风烟系统节能技术应用

刘海峡

(北京能源集团有限责任公司, 北京 100022)

截至2017年底,全国火电装机容量约11亿kW,占全国总发电装机容量的61.9%。提升火电节能减排实效已成为我国可持续发展战略的核心内容,也是创建生态环境友好型和能源节约型社会的前提保障。

近年来,国外采用的轴流风机动叶调节、静叶调节技术和变转速技术均取得显著的节能效果。研究发现,国外提出的电站风机的节能技术仅关注于提高风机本体各工况点效率是不够的[1],还要从风烟系统整体着手进一步降低能耗。研究指出,针对风机本体的改造可提升风机效率3.5%~8.3%,风烟系统的改善可提高风机效率17.5%[2]。

2016年我国火电机组厂用电率为6%,但电站风机耗电率占厂用电率比例仍在30%以上,部分机组甚至更高。同时,国内火电机组风烟管道仍存在以下问题:内部流场分布不利于风机稳定运行和污染物超低排放;风烟系统布置、设备选型优化、流量精确测量、高效运行、管道降阻等方面协同应对策略不强;生产人员无法深入得到风烟系统及其设备的实际运行状况,难以深度评价系统设备运行的安全性、经济性和实现运行优化与检修优化;电厂风机耗电率差别较大,部分电厂风烟系统耗电率较高。

笔者在对火电机组节能改造技术路线和燃煤机组超低排放技术路线进行综合性研究[3-4]的基础上,进一步开展了火电机组风烟系统节能技术综合性研究工作,在电站锅炉风烟系统配置、选型优化及效益评价等方面提出了建议。

1 节能技术应用

1.1 优化烟风系统管道布置

火电机组烟风系统管道布置不合理不仅增加系统阻力,而且会降低风机性能。某300 MW火电厂双吸离心一次风机进口管道布置不合理,其系统效应损失达到1 641 Pa,风机出口弯管系统效应损失达到100 Pa,共计1 741 Pa,见表1。

表1 一次风机系统效应损失(额定负荷)

从表1中可看出:风机进口管道系统效应损失较大,造成风机效率下降。

1.2 空气预热器漏风控制技术

通过双向密封、径向密封、环形密封和轴向密封改造及密封跟踪控制系统优化等常规措施对空气预热器密封进行改造,治理效果明显,而对空气预热器接触式密封改造可实现漏风率的进一步降低。

以某600 MW火电厂安装了空气预热器柔性接触式密封改造为例:1号、2号锅炉高负荷下的两侧空气预热器平均漏风率为4.55%和4.43%,低于锅炉额定负荷(BRL)工况的设计漏风率为5.59%,机组600 MW负荷下,排烟总量约降低4.23%,供电煤耗下降约0.60 g/(kW·h),引风机节电率达到12.15%,一次风机节电率达到19.51%[5]。

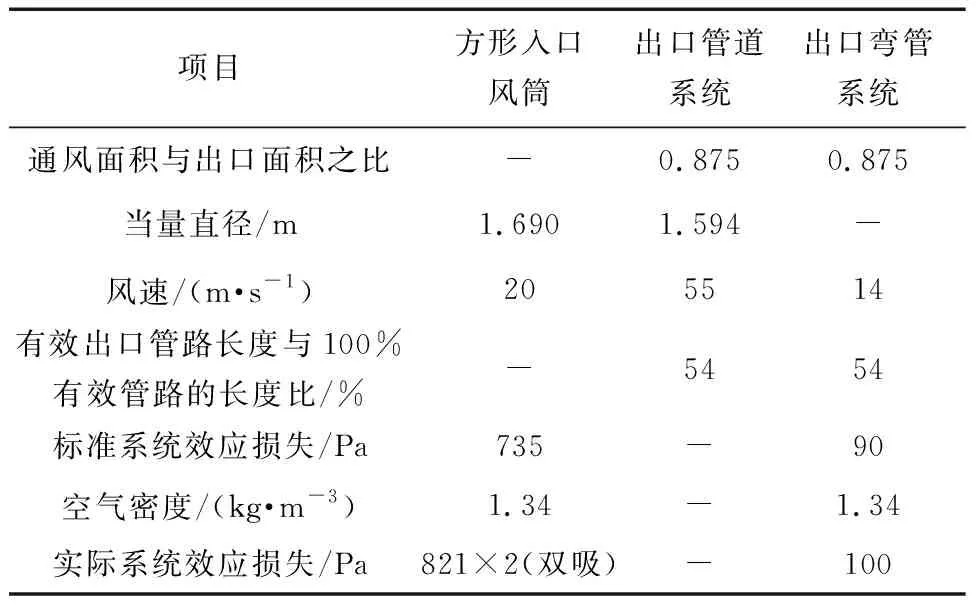

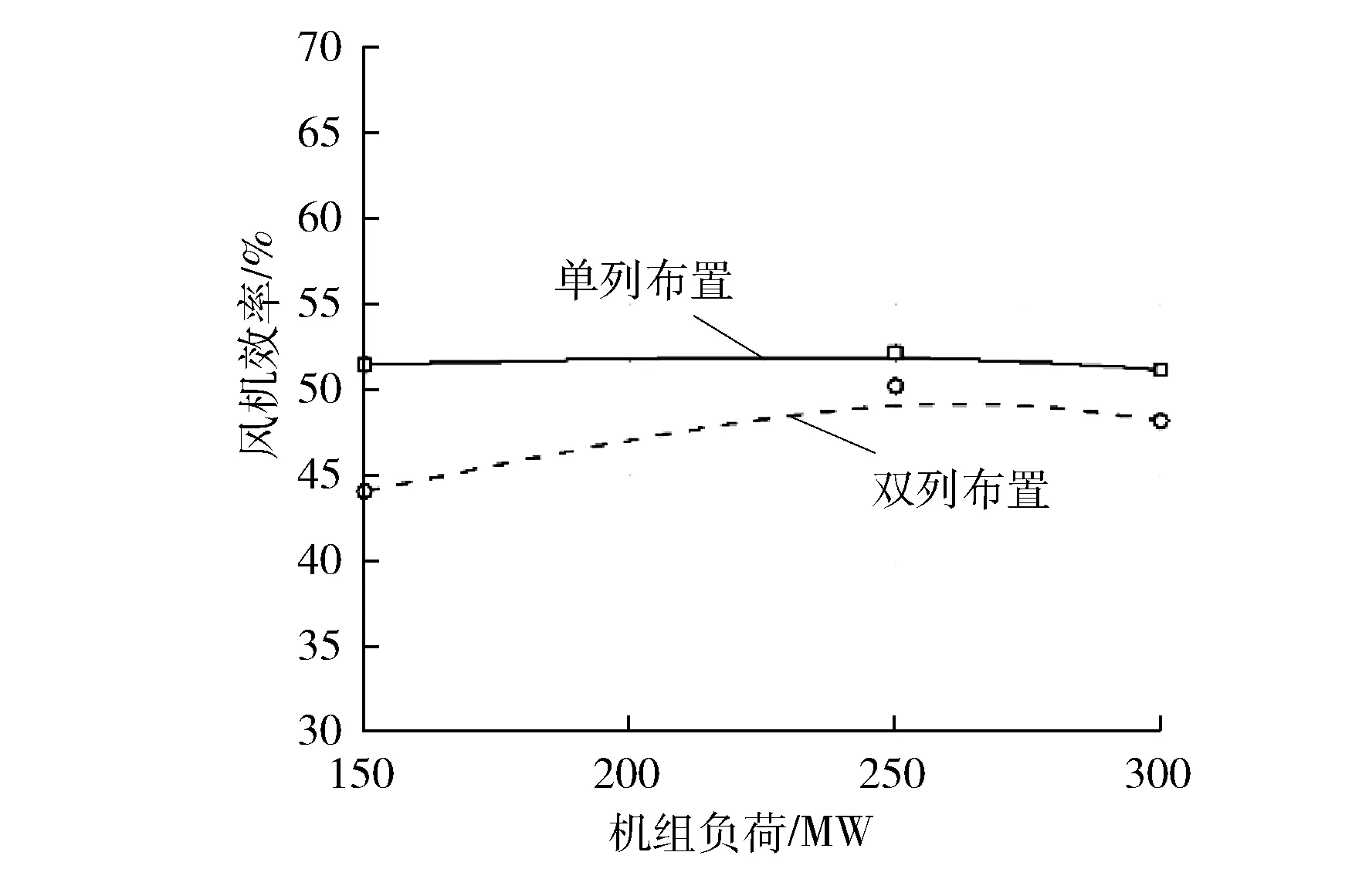

1.3 锅炉烟风系统单列配置

近年来,随着辅机可用率的日益提高,机组采用辅机单列布置成为发展趋势[6]。A电厂和B电厂均为300 MW机组且均配置双吸离心一次风机,A电厂为单列配置,B电厂为双列布置。在机组额定工况下单列布置比双列布置运行效率高0.5%,在75%负荷工况下高2.8%,在50%负荷工况下高3.4%,见图1。

图1 一次风机单、双列布置运行效率对比

1.4 风机调节方式

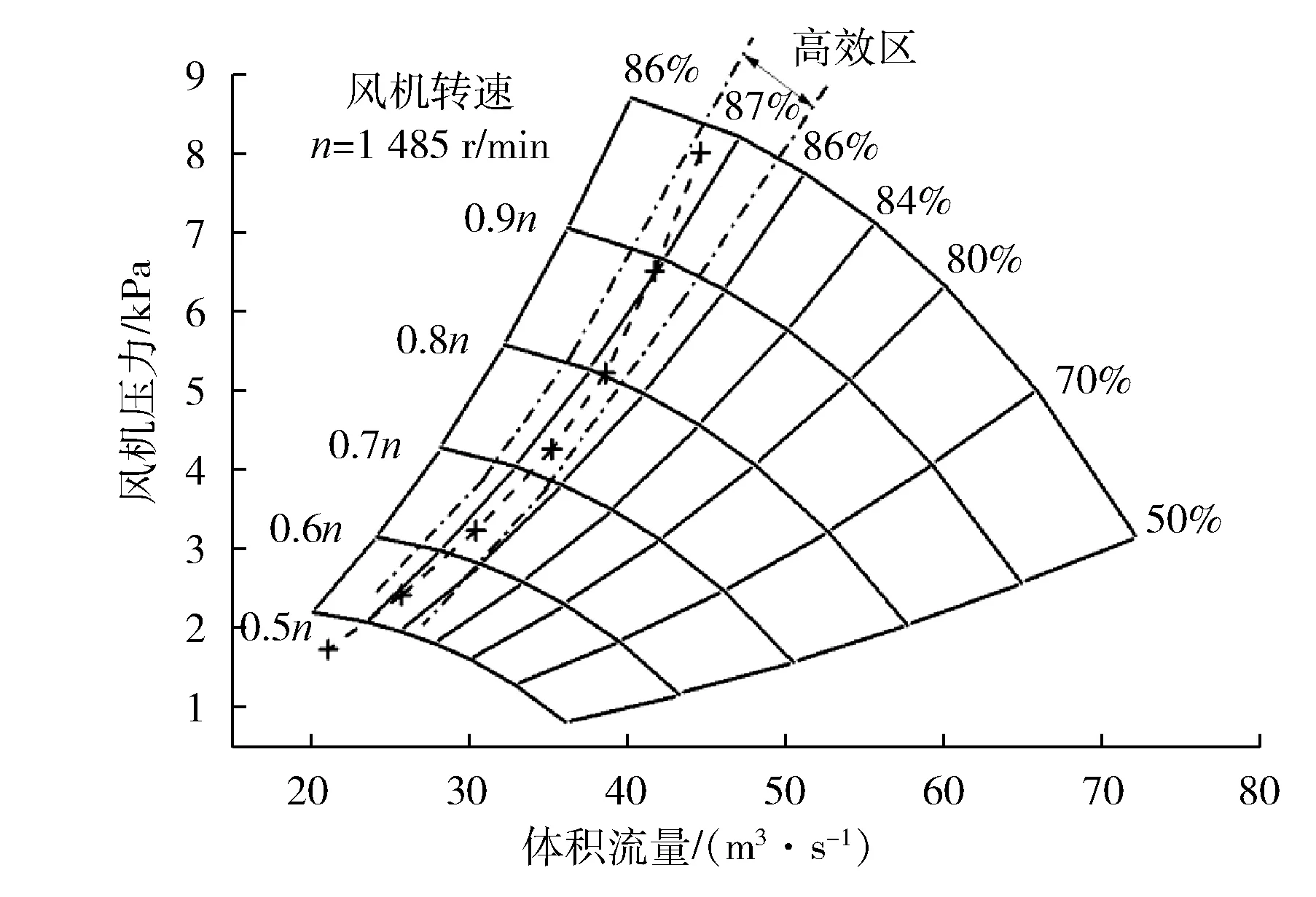

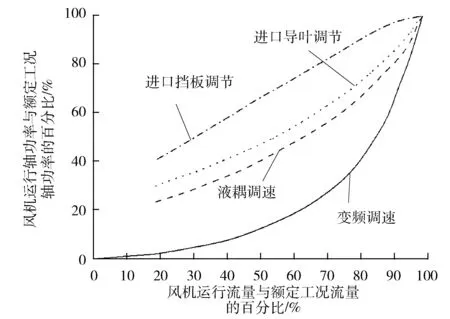

风机调节方式的合理选择与匹配成为风机节能工作的一项重要技术工作。风机采用变转速来调节工况时,其效率几乎不变(当负荷率低于80%时,才略有下降)。在变转速调节过程中风机压力与体积流量平方的变化关系,与系统阻力与体积流量的变化关系近似[7]。因此,风机在变转速流体状态相似转换过程中,能一直保持高效运行,见图2。同时,采用变转速调节后还可降低风机的噪声,减轻引风机叶轮的磨损,延长使用寿命。

图2 变转速调节特性

在实现风机同工况变转速调节过程中,变频器的转换效率高于液力耦合器(滑差损失较大)。由于进口挡板调节过程中会产生较大的流动损失,所以进口导叶调节方式的离心风机运行效率要高于进口挡板调节方式(见图3)。

图3 不同调节方式耗功比较

1.4.1 风机变频调节

风机变频运行实现了风机节能降耗的目的,但在风机变转速应用过程中可能遇到的失速、设备振动、润滑、冷却等问题,需要加以重视。

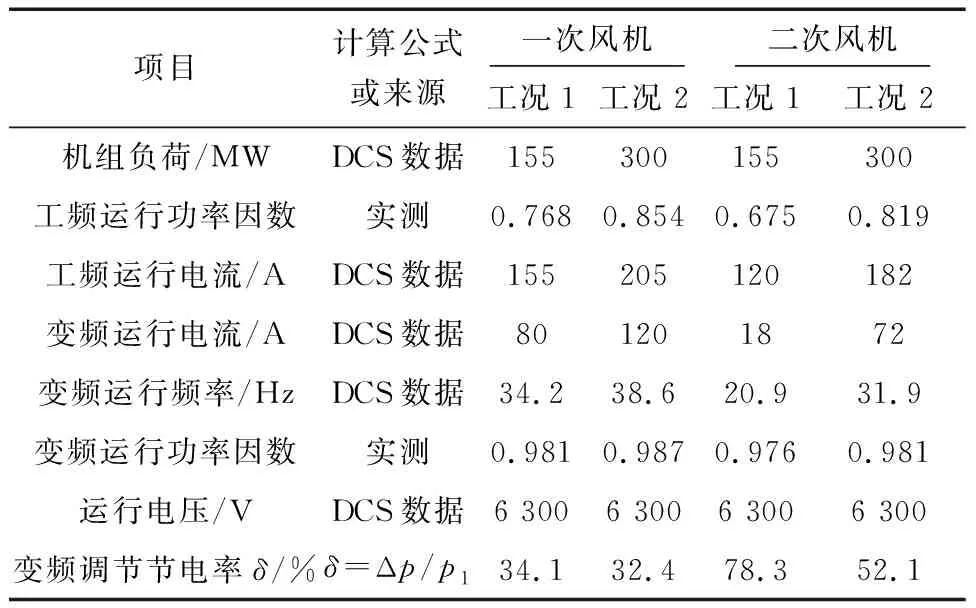

某火电厂300 MW循环流化床锅炉一次风机、二次风机系统各配置2 台50%容量的双吸双支撑离心式风机,入口挡板调节,风机变频改造前后节能效果见表2(DCS为分布式控制系统;Δp为机组相同负荷下风机工频和变频运行方式下的电功率差;p1为风机工频运行的电功率)。

表2 风机变频改造前后节能效果对比

从表2可明显看出:离心风机经过变频改造采用变转速调节后,一次风机、二次风机在50%和100%的负荷下节电效果显著,一次风机节电率达到33.25%,二次风机节电率达到65.2%。

1.4.2 变转速调节

(1) 风机失速分析。

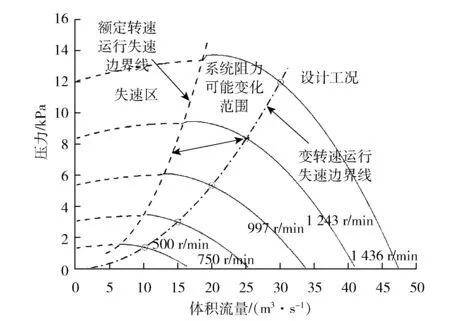

风机变转速调节(进口导叶全开)时,失速区域相比额定转速进口导叶调节要大,转速降低,失速裕量减小。因此,在系统阻力变大的情况下,风机容易进入失速区,见图4。通过合理选型和运行调整,避免风机运行进入失速区运行,出现失稳工况。当转速降到失速界限时,风机应联合调节叶片进行调整。

图4 风机变转速的失速工况

(2)风机共振。

风机各部件和进、出口管道的固有频率与风机运行时的传输频率(每秒转数与叶轮片数乘积)相同时会产生共振。变转速调节风机随转速变化,其激振力频率也随之发生变化。若某个或几个转速下激振力频率(包括转速频率和传输频率)与风机各部件和进、出口管道固有频率同步,将会引起共振。

(3)风机扭振。

扭振是区别于风机横向振动的另一种振动。当扭矩脉动频率与轴系扭振固有频率相等或成倍数关系(扭振频率)时,就会发生扭转共振,导致电动机或风机轴断裂或联轴器损坏,见图5。大型电站风机尤其是离心式风机转动惯量大,扭振固有频率较低,容易发生轴系扭振。

图5 风机扭振频率曲线

风机采用变频调速前,首先应计算风机传动轴系的扭振固有频率。若扭振固有频率进入调速范围内,可调整扭矩脉动频率,使扭振频率不落在转速调节范围内。

(4)风机滑动轴承润滑。

根据滑动轴承动压润滑理论可知:在风机变转速过程中,转速降低到一定程度后,轴承内最小油膜厚度很薄,或者油膜破裂,无法形成稳定的油膜,轴颈与轴承之间可能会产生直接的固体摩擦。因此,风机变转速改造时,需要对保证轴承可靠工作的最低转速进行校核,风机变频调速范围不能低于下限转速,保证滑动轴承润滑能力的最低转速可以根据不同转速下轴承最小油膜厚度来确定。

1.4.3 风机双速调节

以某660 MW火电厂在机组风烟系统风机双速调节性能评价试验为例,风机性能试验的机组负荷分别为560 MW、660 MW和458 MW,在机组满负荷( 660 MW) 时,送风机平均体积流量为240 m3/s,风压为2 000 Pa,风机最大出力(TB)工况的体积流量和风压相比额定负荷裕量分别是28% 和128% 。风机动叶调节开度在50% ( 叶片角度在35°) 以下,风机效率分别处在62%~78%和58%~80%,且随负荷降低,风机效率下降明显。由于送风机设计比功选择过大,实际运行中电动机负载率和功率因数很低,电动机效率低下,三个试验工况电动机的负载率分别约为32%、36%、19%。

考虑到风机动叶调节特性较好,送风机改造确定为双速调节运行,将原设计的6极电动机改为8极电动机,工作转速由990 r/min变为740 r/min。风机(型号ASN-3040/1600)转速为740 r/min时系统阻力曲线见图6。

图6 风机转速为740 r/min时系统阻力曲线

从图6中可明显看出:风机在机组458 MW、560 MW和660 MW负荷点运行效率分别为74.0%、84.0%和84.5%,较改造前分别提高约15.0%、13.0%和11.5%,风机电功率分别节约70 kW、88 kW和89 kW。

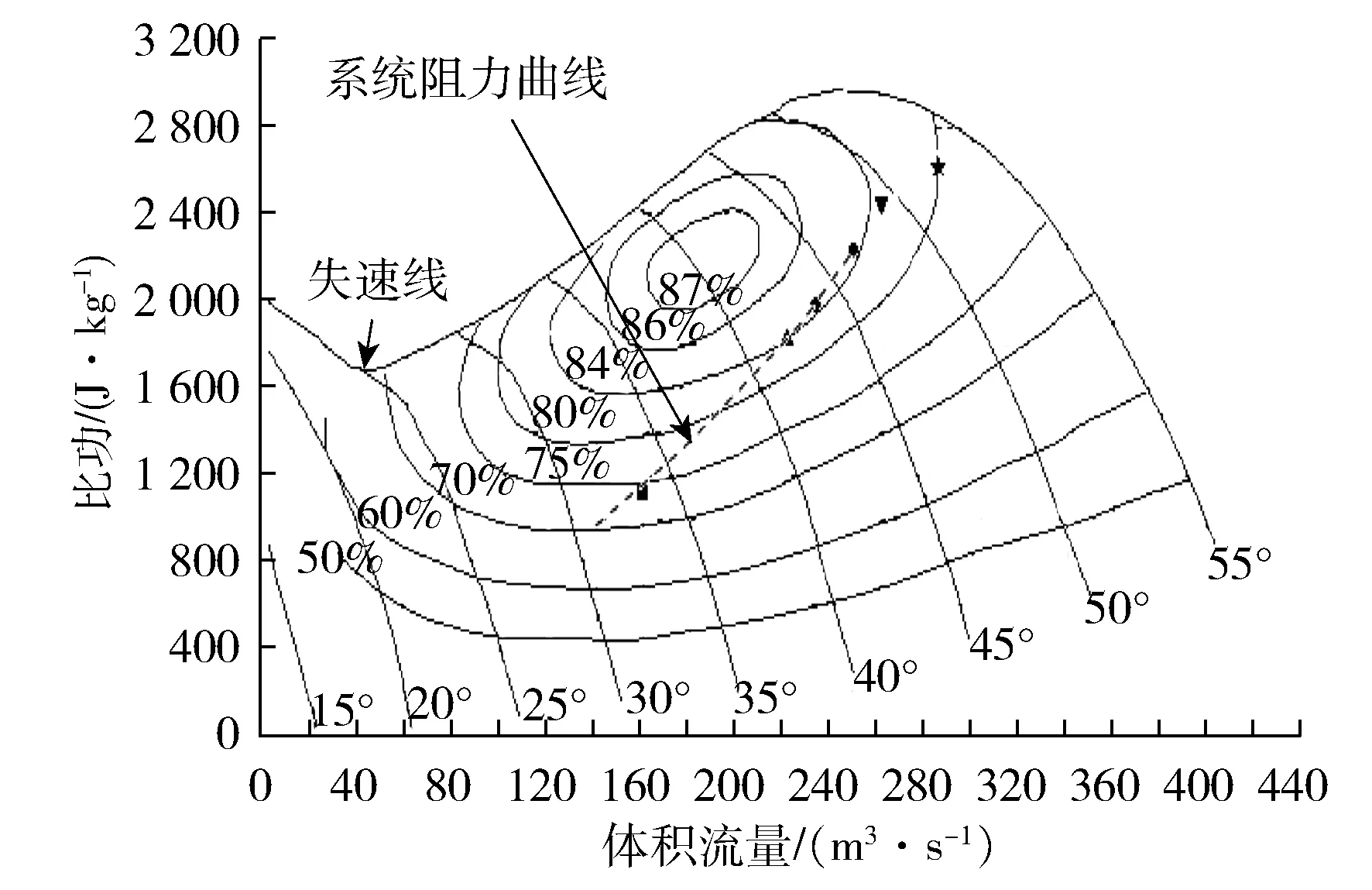

1.5 基于宽负荷安全经济性的风机优化选型

某350 MW超临界供热机组一次动叶调节轴流风机在设计选型过程中,根据不同叶型、轮毂比组合与管道匹配特性,结合风机效率椭圆长轴线与管道阻力协同变化,经过不同叶型和轮毂比组合的风机优化选型研究对比(不同叶型和轮毂比的风机型号为:PAF18.6-13.6-2 24NA24、PAF20.5-15-2 24HB24、PAF20.5-15-2 22HB24、PAF18.6-13.6-2 20DA20),确定中低负荷段风机运行覆盖高效区域,同时增加风机失速裕量的风机型号,见图7(BMCR为锅炉最大出力;THA为汽轮机热耗验收)。从图7可看出:最终定型的风机(PAF18.6-13.6-2 20DA20)效率与初次定型相比,在50%THA、75%THA和100%THA的工况下分别提高了6.51%、8.97%和13.13%,而且增加中低负荷区域失速裕量。

1.6 汽轮机驱动引风机布置

采用汽轮机代替电动机驱动引风机可将蒸汽的热能直接转化为机械能,减少能量转换环节和能量损失。引风机汽动和电动的技术经济比较除能耗因素外,还要结合厂用电率、发电调度、电价、煤价的敏感性等因素综合考虑。

1.7 风烟系统运行优化

优化风烟系统运行方式有以下几个方面主要工作:一是减少系统无效压损和控制泄漏率,降低风门挡板节流损失;二是结合锅炉燃烧需求,使辅机出力处于最佳工况,可配合采用低氧燃烧技术;三是合理安排运行方式,减少辅机运行台数和空载功耗;四是改变辅机出力调节方式,使辅机工作点处于高效区。

优化燃烧和制粉系统调整,按合理的过量空气系数和一次风率运行。在机组启停和长期低负荷运行时,可采用单风机运行,但需要经试验确定单风机耗电率比双风机耗电率低。

1.8 基于大数据的风烟系统协同优化

首先,利用基于数据驱动的多元状态监测模型对风烟系统设备特性及能耗的时序变化进行分析与追踪,获得当前该设备运行存在的缺陷与不足;其次,对标风烟系统过程数据集成管理平台中具有相同系统结构特征用户的同类型设备,同时借鉴已建成的风机数据库,完成风机设备的有效更换。对改造后的引风机建立在线应用评价模型,对改造后的经济与安全收益进行量化,明确了在线应用评价模型的输入输出关系与评价周期,寻求到能够真实反映设备改造后安全、节能、环保等具体的量化指标,从而强化了设备技改、专修的管理。

2 经济性评价

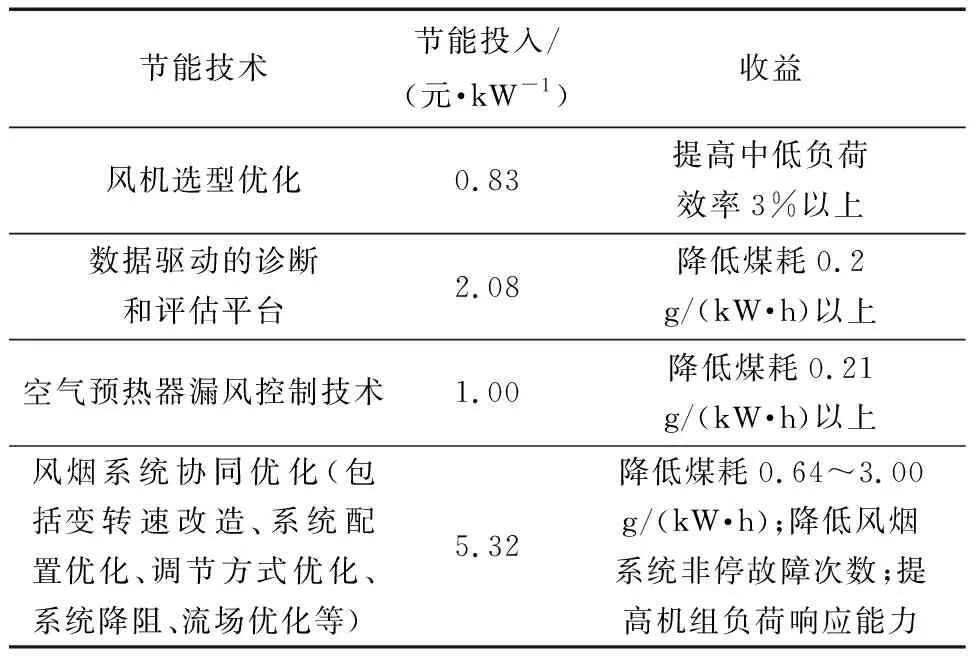

根据风烟系统节能技术研究和应用情况,经过初步分析和测算,各项风烟系统节能技术投入和收益情况见表3。

表3 部分风烟系统节能技术投入和收益

根据每台机组实际情况,其风烟系统节能技术的应用也有所不同,总体看风烟系统的节能投入的回收期一般在1~2年,同时,机组风烟系统故障非停次数降低,机组负荷响应能力提高,改善超低排放流场分布,提高机组灵活性和调峰技术水平,实现综合节能降耗。

3 结语

通过对火电机组风烟系统节能技术综合研究得出如下结论:

(1) 从风机和风烟系统同时着手挖掘节能潜力,会取得更好的节能收益。

(2) 将合理的系统配置、优化选型、优化运行和优化检修结合起来,会更深入地拓展节能空间。

(3) 综合考虑设计工况和中低负荷工况的最佳收益,将会适应电力形势发展,获得更高的整体收益,有助于实现国家的节能减排要求和企业的可持续发展。

参考文献:

[1] British Standard Institution .Fans—Efficiency classification for fans: BS EN ISO 12759—2015[S]. London: British Standard Institution, 2013.

[2] RADGEN P. Market study for improving energy efficiency for fans[M]. Stuttgart: Fraunhofer IRB Verlag, 2002.

[3] 刘海峡, 李前宇, 王清. 火电机组节能改造技术路线的综合性研究[J]. 华北电力技术, 2015(4): 56-60.

[4] 刘海峡, 何奇善. 燃煤机组深度超低排放技术路线的综合性研究[J]. 华北电力技术, 2017(1): 50-55.

[5] 金生祥, 何奇善, 李前宇, 等. 火电厂烟风系统空气预热器漏风治理与节能应用[J]. 热力发电, 2014, 43(6): 132-135, 140.

[6] 金生祥, 李前宇, 何奇善, 等. 330 MW CFB机组一、二次风机单列布置的设计和应用[J]. 中国电力, 2013, 46(2): 31-35.

[7] 北京能源集团有限责任公司. 电站风机应用技术与实践[M]. 北京: 中国电力出版社, 2017.