轧制变形对Ni-Fe-Cu-Co耐蚀合金材料组织性能的影响

王 卫,刘 英,李冬生

(中国铝业郑州有色金属研究院有限公司,河南郑州 450041)

Ni-Fe-Cu-Co合金是具有一定高温强度、能够耐高温氧化和腐蚀、综合性能优良的耐蚀合金材料,广泛应用于高温同时具备荷载情况下的耐蚀零件与设备[1]。根据合金的化学成分和服役环境,其生产通常包括铸造、均匀化、变形加工到所需尺寸和表面处理等工序[2]。研究表明,轧制变形对合金材料的组织与性能影响很大[3~6]。为改善合金铸态组织晶粒粗大及不均匀分布等缺陷,常常需要对合金材料进行适当的形变和退火处理,以获得细小均匀的再结晶组织,提高合金的综合性能。对于金属材料,再结晶的发生主要有两种方式:一是动态再结晶,即对该材料在再结晶温度以上进行形变处理;二是静态再结晶,也就是对该材料在再结晶温度以下进行形变,然后再进行适当的退火处理,也称再结晶退火[7]。其中,材料的变形方式(包括锻压、轧制及挤压等)又可以根据对变形速率的要求、材料的塑性及变形抗力等实际情况进行选择。本文以铸造Ni-Fe-Cu-Co四元耐蚀合金为原材料,研究了不同热轧工艺和冷轧变形后对材料微观组织和再结晶的影响,以期为铝工业发展生产出符合性能要求的耐蚀合金材料。

1 热轧试验

1.1 试验方法

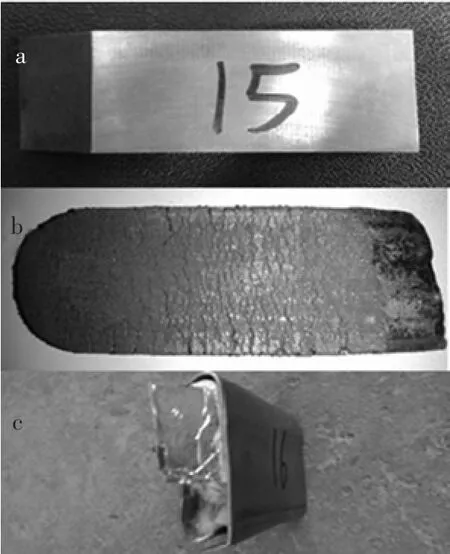

试验用Ni-Fe-Cu-Co耐蚀合金材料在ZG-0.025真空感应底铸炉中经真空熔炼后由熔模铸造得到。轧制变形在ø100mm×150mm辊轧机上进行,轧机转速为26r/min。板材在箱式电阻炉内加热保温后,将其取出迅速放入轧机进行轧制变形,轧辊为冷态。轧制过程中用红外测温仪进行测温,当板材温度低于终轧温度时,回炉升温10min,轧制完毕后空冷。由于轧机辊径较小,当板材较厚(厚度>8mm)时,出现咬入困难。因而一般提前将锭坯进料端加工成锥角状,如图1a所示,施加适当的推力;并减少开始道次的压下量。试样从加热炉取出到进入轧机时温度下降较快,且氧化问题严重,第一道次轧制结束后出现很深的表面裂纹及边部裂纹,如图1b所示。因此,轧制前对所有试样进行包裹处理,外部裹一层保温石棉,再采用不锈钢进行包套处理,如图1c所示。

图 1 轧制试样材料外观图

1.2 热轧工艺选定

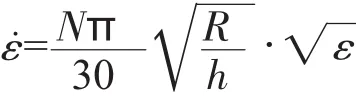

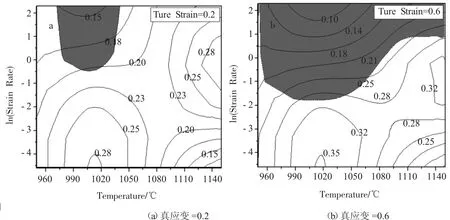

通过对Ni-Fe-Cu-Co耐蚀合金材料用Gleeble1500热模拟试验机进行不同温度和不同应变速率的压缩试验,得到该材料的热加工图,如图2所示,可以表明在1010℃左右和1140℃以上两个区域是其功率耗散值最大的温度区间,即最适宜热变形的区域。综合考虑到材料在高温区氧化严重、再结晶晶粒易粗化,因此,综合选定轧制温度为1010℃左右。随着应变率的增加,失稳区域逐渐增大,而根据沃萨托夫斯基公式:

其中N——轧机转速;h——轧制后板材厚度;ε˙——应变速率;R——轧辊半径;ε——轧制压下率,可通过调节压下量,尽可能地减小应变速率,以避开失稳区。

图2 Ni-Fe-Cu-Co耐蚀合金材料热加工图

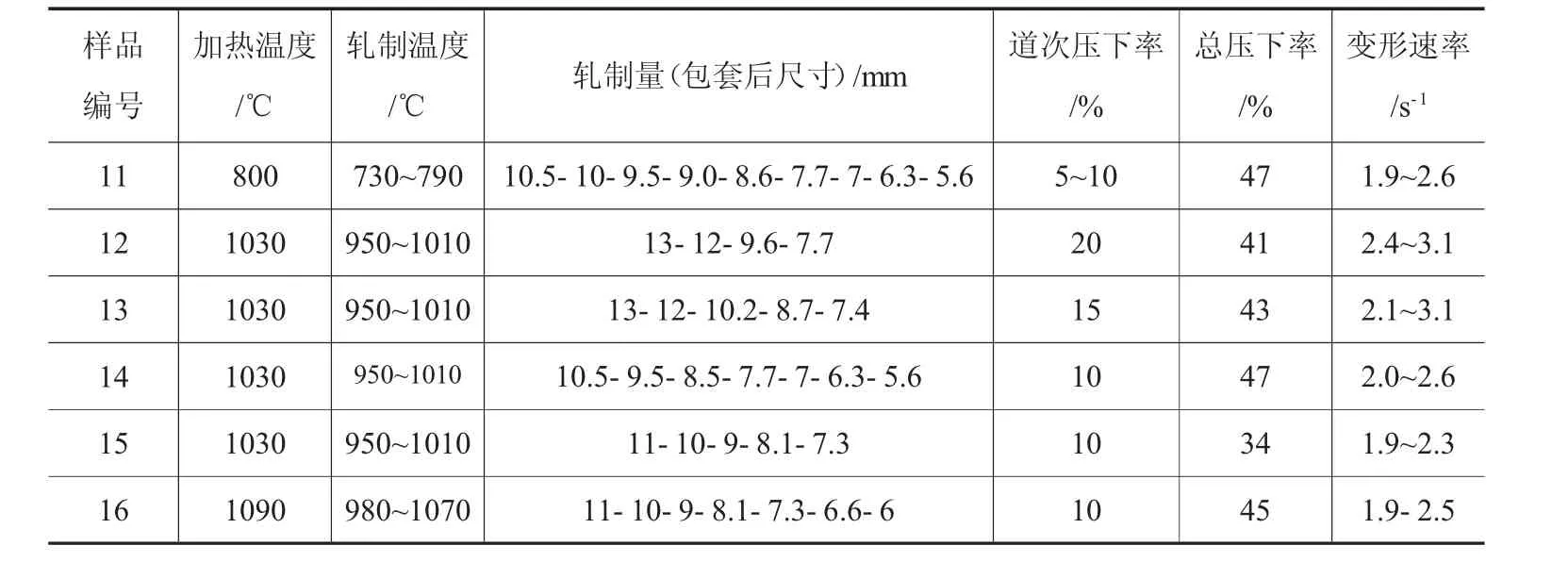

表 1 Ni-Fe-Cu-Co耐蚀合金材料热轧变形工艺

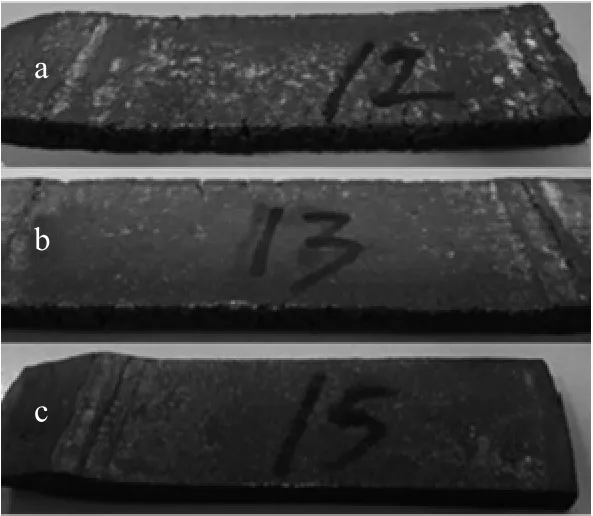

图3 Ni-Fe-Cu-Co耐蚀合金材料不同工艺热轧后表观形貌(a)12# (b)13# (c)15#

试验热轧工艺如表1所示,加热温度分别选定为 800℃、1030℃、1090℃,保温足够时间,为保证轧制在规定温度范围内,每次轧制两道后重新回炉升温。在1030℃时,分别选定10%、15%、20%三种道次压下率进行轧制,其中每次轧制时第一道采用5%的变形量。

1.3 热轧试验结果与分析

1.3.1 轧制外观

试验用Ni-Fe-Cu-Co耐蚀合金材料经表1所示热轧工艺轧制后,部分样品表观形貌如图3所示:12#边部裂纹严重,已扩展至表面,头部轧断;13#表面较光滑,边部裂纹较多;15#表面完好,边部也无明显裂纹。余下样品中轧后状态11#与12#类似,14#、16#与13#类似。对比各合金试样的工艺,可以知道热轧时道次压下量和总压下量对材料的轧制表面影响较大。该材料热轧时下道次压下率不大于15%、总压下率不大于35%时样品表面可保持无明显裂纹。

1.3.2 微观组织分析

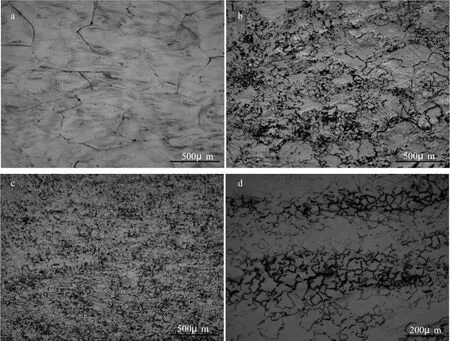

图4为Ni-Fe-Cu-Co耐蚀合金材料不同温度下轧制后沿轧制面金相组织,从图a可以看出,800℃轧制时,由于轧制温度低于再结晶温度,故轧后组织仍为粗大的原始等轴晶粒,只是沿轧制方向有流变变形;图b为1090℃下轧制后微观组织形貌,轧制温度远高于再结晶温度,可以发现轧制后原始晶粒组织完全消失,整个截面为细小的再结晶组织和粗大的再结晶晶粒,说明温度过高时合金轧制后再结晶晶粒发生了不均匀的长大,称为二次再结晶;图c为η值(功率耗散系数)最大的温度区域下合金轧制后微观组织形貌,可以发现整个截面为均匀细小的再结晶组织,晶粒平均尺寸在50μm左右。

图4 Ni-Fe-Cu-Co耐蚀合金不同温度下热轧变形后再结晶组织(a)11#-800℃ (b)16#-1090℃ (c)15#-1030℃ (d)c的高倍图

图 5 Ni-Fe-Cu-Co耐蚀合金材料(a)冷轧前 (b)冷轧后

1.3.3 试验现象分析及改进

Ni-Fe-Cu-Co耐蚀合金在轧制过程中,随着热轧温度的升高,位错的滑移、攀移和交滑移更容易发生,再结晶形核率增加,晶界迁移能力增强,因此升高温度促进了合金动态再结晶的发生。由可知,随着变形温度升高,Z 值减小,动态再结晶形核的临界变形量变小,800℃时,47%的变形量还不足以发生动态再结晶,1090℃时,变形能不仅可使其发生再结晶,而且可以继续促进其长大。1030℃时,45%为其最佳的变形量,组织为均匀细小的再结晶组织,晶粒尺寸约50μm。

试验过程中部分合金样品出现热轧裂纹,其热轧裂纹的产生原因有多种,主要可以从以下五方面分析及改进。

(1)锭坯质量:锭坯中裂纹、气泡、夹渣、偏析等缺陷及结晶组织粗大常常是导致热裂的主要原因,锭坯缺陷越多,晶间的低熔点杂质越多及晶间结合强度越小,锭坯塑性越差,热轧时脆裂越易发生;铸坯边部混晶,有粗大组织导致塑性不足。改进措施:取质量较好的锭坯,表面打磨光滑。

(2)热轧前加热工艺不正确:加热速度过快及保温时间不足,易使材料内外温度不均,在热轧时延伸不均出现拉裂;温度过低材料塑性不能体现;温度过高会使晶粒粗大甚至锭坯中低熔点杂质熔化,热轧时出现内部裂纹;高温时间过长易使材料发生氧化产生裂纹源,在热轧时进一步扩展。改进措施:轧制前均匀化退火在保证内部晶粒均匀的情况下适当降低加热温度和缩短保温时间,包套防止氧化。

(3)宽展:热轧时由于宽展使边部纵向延伸出现拉应力,而且由于边部降温快,塑性降低,热轧后出现裂边。改进措施:边部包裹保温材料以防止温降,如果轧件较小可横纵向交替轧制。

(4)热轧内外延伸不均:热轧开始时锭坯温度高而强度低,轧件与轧辊间摩擦大,出现表面黏着,变形主要由轧件内层承受,由于轧件是一个整体,表层受纵向拉应力,里层受纵向压应力,当强度不足时轧件表面被撕裂,出现较深的横向裂纹。改进措施:不锈钢包套可防止轧件和轧辊直接接触,可避免横向裂纹的生成。

(5)材料本身塑性不足。改进措施:耐蚀合金材料成分中添加提高合金塑性的微量合金元素Mg、Si等。

2 冷轧试验

2.1 试验方法

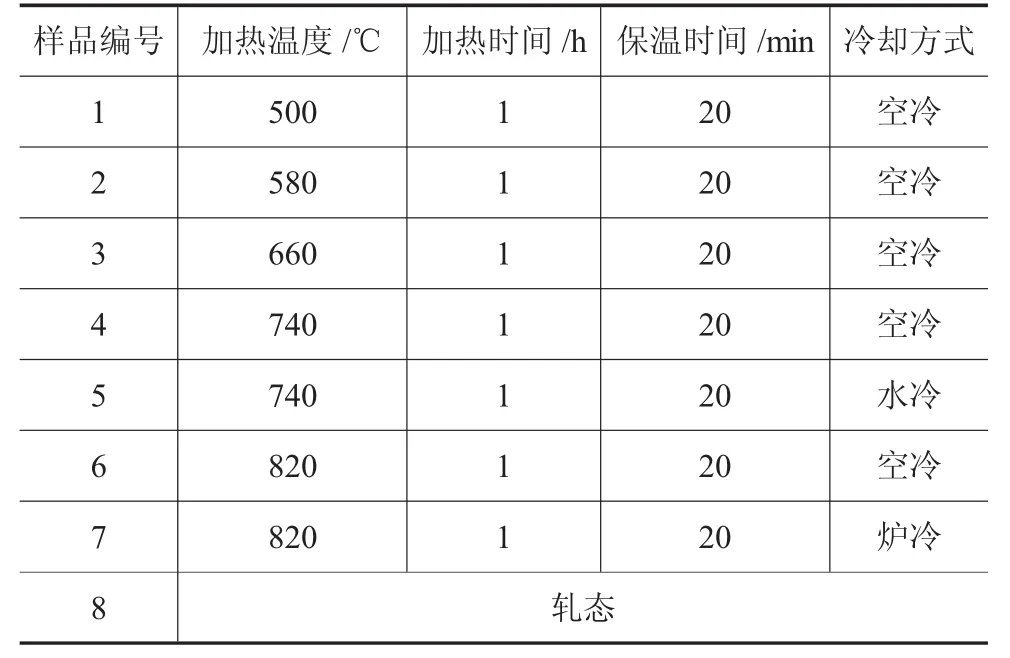

试验同样选用Ni-Fe-Cu-Co耐蚀合金材料在ZG-0.025真空感应底铸炉中经真空熔炼后由熔模铸造得到。轧制变形在ø100mm×150mm两辊轧机上进行,轧机转速为26r/min。由于轧机辊径较小,轧制力不足,设定样品厚度不大于5mm。为防止表面拉裂,轧制过程中样品表面涂覆润滑油。耐蚀合金材料冷轧轧制前后表观形貌如图5所示,采用冷轧工艺如表2所示。将冷轧后的合金材料样品在不同温度下进行退火处理,退火工艺如表3所示。

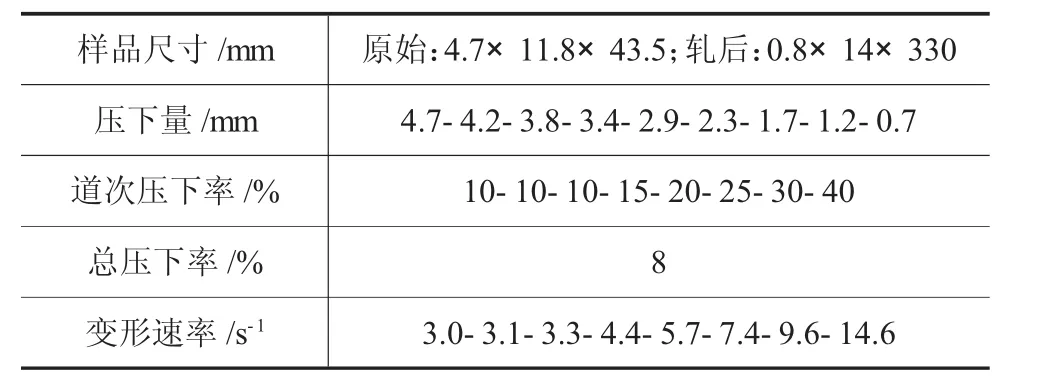

表2 Ni-Fe-Cu-Co耐蚀合金材料冷轧工艺

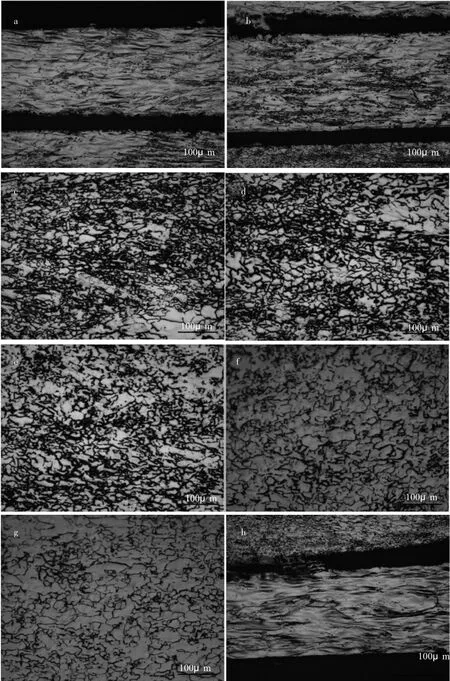

图6 Ni-Fe-Cu-Co镍基耐蚀合金材料冷轧后退火处理样品微观组织形貌(a)1#,×50 (b)2#,×50 (c)3#,×200 (d)4#,×200 (e)5#,×200 (f)6#,×200 (g)7#,×200 (h)8#,×50

2.2 结果与分析

冷轧后耐蚀合金样品经不同退火工艺处理后,对其侧面进行微观组织观察,如图6所示。图6为未经退火处理的合金冷轧后形态组织,可以看到,合金经冷轧后晶粒严重变形,沿轧制方向呈流线型分布;图6a为合金冷轧并经500℃退火处理后金相组织,相对于冷轧态,合金微观组织仍然呈现流线型,没有明显的再结晶组织;退火温度提高至580℃时,合金微观组织如图6b,沿原始晶界附近出现细小的再结晶组织;进一步提高退火温度至660℃,合金微观组织如图6c,流线型组织消失,整个截面均为细小的再结晶组织,晶粒平均尺寸20μm,边部少量粗大晶粒达到70μm;继续提高退火温度至740℃,合金微观组织(图6d、e)与660℃(图6c)退火变化不明显,且冷却方式(空冷和水冷)对合金再结晶组织影响也不大;当退火温度升高至820℃时,合金再结晶晶粒有所增大,与1090℃热轧后再结晶晶粒不均匀长大(图4b)不同,此时晶粒呈均匀长大,晶粒平均尺寸为40μm。分别比较图6d和6e、图6f和6g,可以发现,Ni-Fe-Cu-Co耐蚀合金冷轧退火后不同的冷却方式对再结晶组织影响不大,原因可能为轧制后样品较薄,冷却方式对其实际冷却效果影响不大。

表3 Ni-Fe-Cu-Co耐蚀合金材料冷轧后退火处理工艺

3 结论

通过对Ni-Fe-Cu-Co耐蚀合金进行不同工艺热轧变形处理和冷轧变形及退火试验,结合合金微观组织观察分析,得到以下结论:

(1)Ni-Fe-Cu-Co耐蚀合金材料热轧前需裹保温棉,且外部用不锈钢包套处理;最佳热轧工艺为:加热温度1030℃,保温时间1h,道次压下率不大于15%;1030℃轧制时,组织形貌为均匀细小的再结晶组织,温度过低不足以形成再结晶晶粒,温度过高会使晶粒不均匀长大,形成二次再结晶组织。

(2)Ni-Fe-Cu-Co耐蚀合金冷轧后退火处理可以使组织产生再结晶,在660~740℃保温20min可以得到细小均匀的再结晶组织,晶粒平均尺寸为20μm;退火温度过低时无法生成再结晶组织,过高时晶粒会有所长大。

[1] 贾成涛.镍基耐蚀合金特性及其应用研究分析[J].中国新技术新产品,2017(1):52-53.

[2] 任伟才,彭国胜,陈康华,等.轧制变形量对Al-Zn-Mg-Cu合金组织与力学性能以及腐蚀性能的影响[J].粉末冶金材料科学与工程,2013,18(6):807-813.

[3]WANG Bo,CHEN Xian-hua,PAN Fu-sheng,et al.Effects of cold rolling and heat treatment on microstructure and mechanical properties of AA 5052 aluminum alloy[J].Transactions of Nonferrous Metals Society of China,2015,25(8):2481-2489.

[4]WANG Xiao-feng,GUO Ming-xing,ZHANG Yan,et al.The dependengce of microstructure,texture evolution and mechanical properties of Al-Mg-Si-Cu ally sheet on final cold rolling deformation[J].Journal of Alloys and Compounds,2016(657):906-916.

[5] 汪波,易丹青,陈宇强,等.2E12铝合金在冷轧和退火过程中织构和显微组织的演变 [J].中国有色金属学报,2013,23(11):3064-3074.

[6] 张新明,张羽中,刘胜胆,等.轧制变形量对7A55铝合金淬火敏感性的影响[J],中南大学学报(自然科学版),2007,38(4):589-594.

[7] 谢光.再结晶对DZ125L合金力学性能的影响及再结晶的控制[D].中国科学院金属研究所,2008:20-25.