青海某地湟水河大桥钢锚箱优化设计

豆 飞,李 伟,范佐银

(1.中交第一公路勘察设计研究院有限公司,陕西 西安 710000;2.上海市政工程设计研究总院(集团)有限公司,上海市 200092)

1 项目概况

青海省海东市乐都区大地湾村湟水河大桥工程位于乐都区大地湾村西缘,采用一跨130 m下承式提篮钢箱拱叠合梁桥,桥梁全长141.0 m,桥宽36 m,桥面中心梁高3.0 m,吊杆间距8.0 m,一字式桥台,1.5 m钻孔灌注桩。拱桥主梁为等截面钢-混凝土叠合梁结构,全高3 m,全宽36 m。为主纵梁(闭口边箱梁)、中横梁、端横梁、小纵梁组成的双主梁梁格体系,纵梁每8 m一个节段,每间隔4 m设置一道横梁,每两道横梁之间设置两道小纵梁。吊杆与主纵梁连接处采用钢锚箱形式,钢材材质采用Q345qD。桥型总体布置和桥梁横断面如图1和图2所示。

图1 桥型总体布置图(单位:mm)

图2 桥梁横断面图(单位:mm)

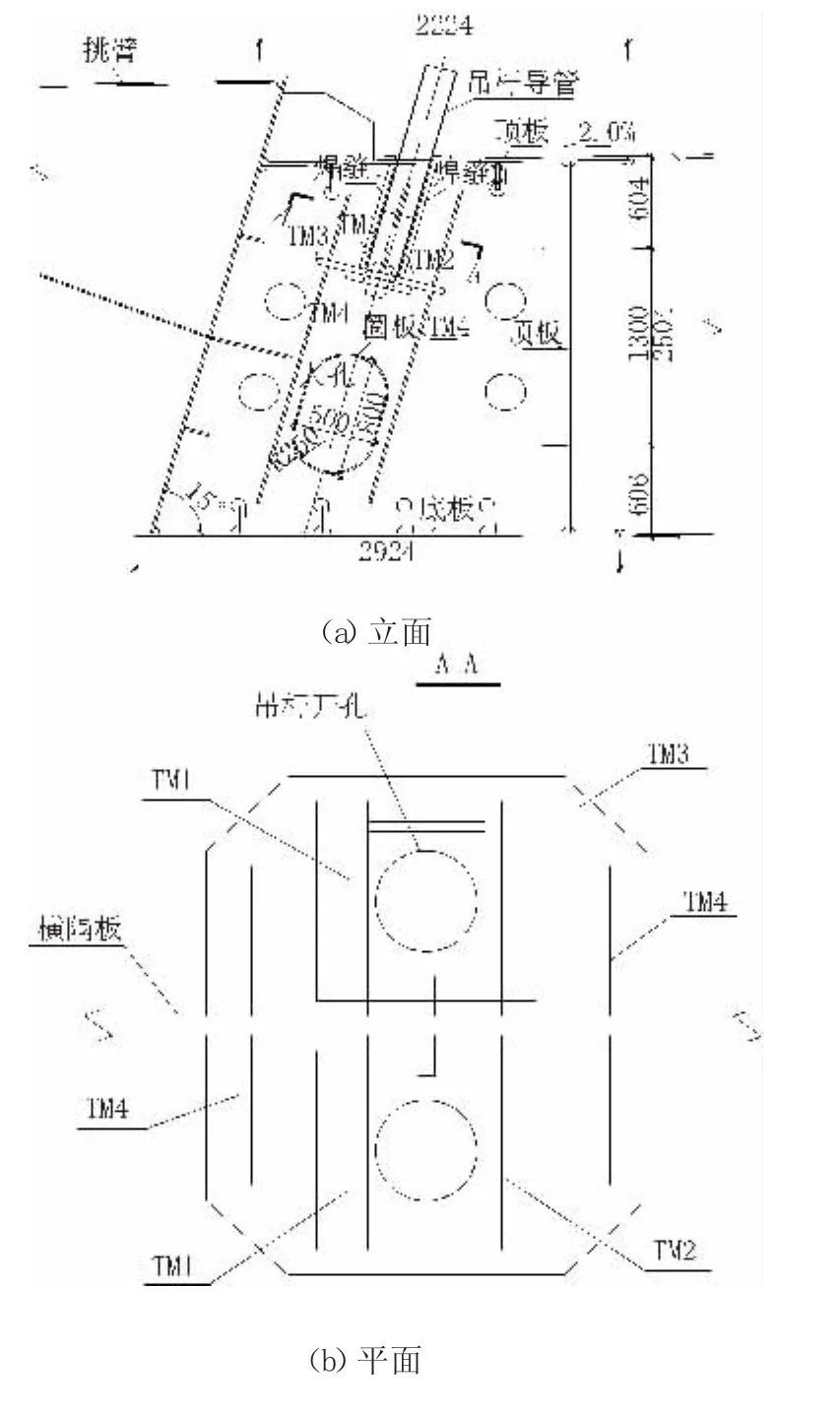

2 锚箱构造

全桥共设两片梯形断面主纵梁,中心距26.00 m,高约 2.50 m;顶板宽约 1.87 m,厚 24.00 mm;底板宽约2.72 m,厚20.00 mm;腹板厚16.00 mm。主纵梁每2.00 m设置一道横隔板,分别与横梁位置相对应,除吊杆位置处对应横隔板厚为30.00 mm外,其余横隔板厚度均为16.00 mm。钢锚箱细部构造见图3,主要板件细部尺寸见表1。

3 传力机理

吊杆索穿过承压板和锚垫板孔,直接作用在锚垫板上,首先将吊杆力传给主要受力杆件TM 1和TM 2上,通过两条主要受力焊缝传给横隔板[1],最后作用在主纵梁腹板上。钢锚箱构件受力简洁明确,符合设计要求。

图3 钢锚箱细部构造(单位:mm)

表1 主要板件细部尺寸

4 有限元模型的建立

4.1 有限元模型

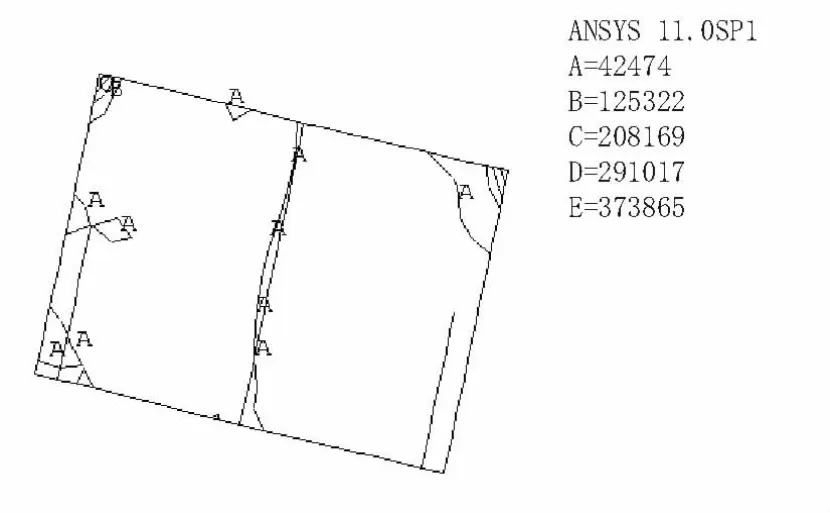

根据圣维南原理,为了减小主纵梁梁段长度对吊杆锚固位置产生的影响,选取长10 m梁段(一般大于3倍梁高)作为研究对象。利用大型有限元程序Ansys进行计算分析,该有限元模型中主纵梁和钢锚箱均采用板壳单元模拟,已考虑人孔加劲,未考虑过焊孔。计算模型拱划分为45 702个单元,43 640个节点。钢锚箱局部模型及网格划分如图4和图5所示。

图4 优化前钢锚箱壳单元展示

图5 优化前钢锚箱网格划分

钢板采用Q345qD,密度 78.5 kN/m3,弹性模量2.10×108 kN/m2,泊松比 0.3。

4.2 荷载工况

根据全桥整体计算结果,边吊杆承受拉力最大,故选取边吊杆位置对应的钢锚箱构造为研究对象[2]。其吊杆力如表2所示。

表2 荷载工况 kN

4.3 边界条件

(1)在吊杆索力作用下,钢锚箱承压板和锚垫板之间属于非线性接触分析问题,但是两者摩擦力较大,一般不容易产生滑动,并且在实际设计中将锚垫板与钢锚箱承压板焊接。根据文献[3],采用等效板厚原理,将承压板和锚垫板等效为一块具有相同抗弯刚度的等厚板。吊杆力环形接触面积为:

(2)根据圣维南原理,本模型所取主纵梁梁段长10 m,在距吊杆对应横隔板左右5 m截面上固端约束。

4.4 各工况下应力结果

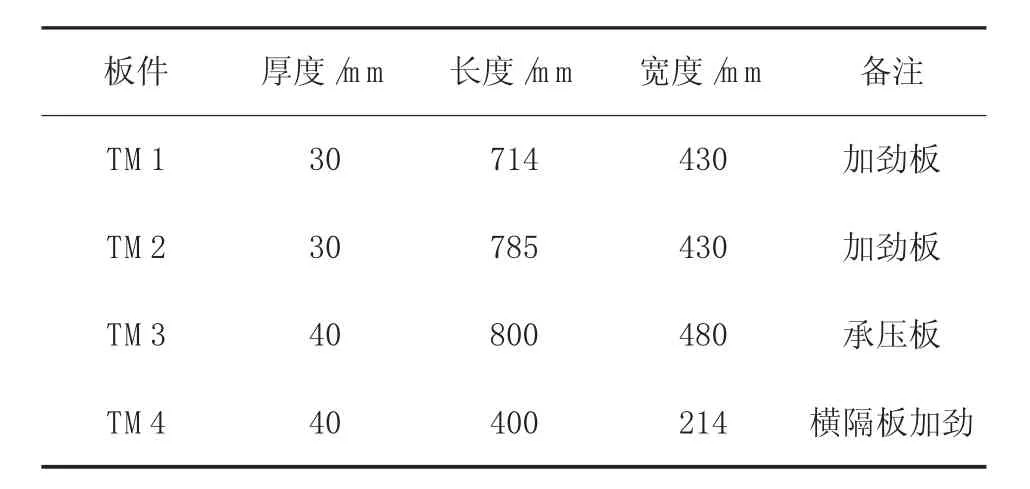

4.4.1工况一(正常工况)作用下

该桥吊杆采用双吊杆形式,一方面考虑吊杆张拉空间需要,另一方面双吊杆作为安全储备之用。为详细掌握吊杆处加劲板、承锚板和横隔板应力分布情况,对其进行有限元分析,各构件应力云图如图6~9所示。

图6 正常工况下TM1加劲板应力分布(单位:kPa)

图8 正常工况下TM3承锚板应力分布(单位:kPa)

由图6~9可知,TM 1加劲板应力沿横隔板对称分布,吊杆作用位置应力平均为53.4 MPa,Von Mises应力最大值为67.3 MPa;TM 2加劲板应力分布与TM 1加劲板规律相同,吊杆作用位置应力平均为 70.1 MPa,Von Mises应力最大值为 89.4 MPa;TM 3承锚板在与横隔板相交位置处出现应力集中,Von Mises应力值最大为96.4 MPa,才开孔位置周围平均应力约为75.5 MPa;在吊杆处横隔板应力分布图中在加劲板TM 1和TM 2与横隔板相交位置处的应力较大,但最大值为59.6 MPa。由此可以得出,在双吊杆正常使用工况下,该钢锚箱各构件的Von Mises应力均满足《公路钢结构桥梁设计规范》(JTG D64-2015)(以下简称为《规范》)要求。

图9 正常工况下横隔板应力分布(单位:kPa)

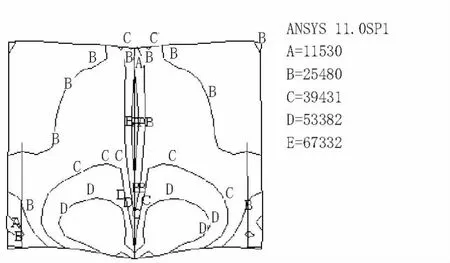

4.4.2工况二(断索工况)作用下

为了保证断索工况下桥梁钢锚箱能够承受荷载,对主要受力构件进行了有限元分析,根据各构件应力云分布情况判断钢锚箱设计是否合理。在断索力作用下,各构件应力云图如图10~13所示。

图10 断索力作用下的TM1加劲板应力分布(单位:kPa)

图11 断索力作用下的TM2加劲板应力分布(单位:kPa)

由图10~13可以看出,在断索力作用下,加劲板TM 1和TM 2发生了倾斜,板左右应力分布不对称,且有效应力值较双吊杆形式均有增大,尤其是TM 1加劲板最大应力达到了200~373 MPa,超出了《规范》设计强度要求;另外在TM 3承锚板开孔处出现的最大应力为216.5 MPa;横隔板平均应力约为121 MPa,但加劲板与横隔板相交位置处出现了严重应力集中,远超过《规范》容许应力要求。通过以上分析说明,该钢锚箱在断索情况下不满足设计要求,横隔板局部应力过大。

图12 断索力作用下的TM3承锚板应力分布(单位:kPa)

图13 断索力作用下的横隔板应力分布(单位:kPa)

4.5 钢锚箱构造优化

为了保证钢锚箱在断索工况下满足设计要求,采用3种加强措施来优化钢锚箱构造。采用措施1、2后横隔板的应力分布情况如图14、图15所示。

图14 采用措施1后横隔板应力分布(单位:kPa)

4.5.1 增加吊杆处横隔板厚度(措施1)

横隔板厚度由30 mm变为40 mm时,由图13和图14对比可以看出,横隔板平均应力从121 MPa减小为79 MPa左右。在此措施下,横隔板最大集中应力虽有减小,但还是远超出《规范》要求。

图15 采用措施2后横隔板的应力分布(单位:kPa)

图16 钢锚箱壳单元展示

图17 钢锚箱网格划分

4.5.2调整人孔圈板厚度及尺寸(措施2)

通过调整人孔圈板厚度可以加强横隔板抗弯刚度,当圈板厚度由10 mm变为30 mm时,对比图13和图15可以看出,采用该措施前后的应力基本没有变化,说明改变人孔圈板厚度对横隔板抗弯刚度几乎没有贡献。

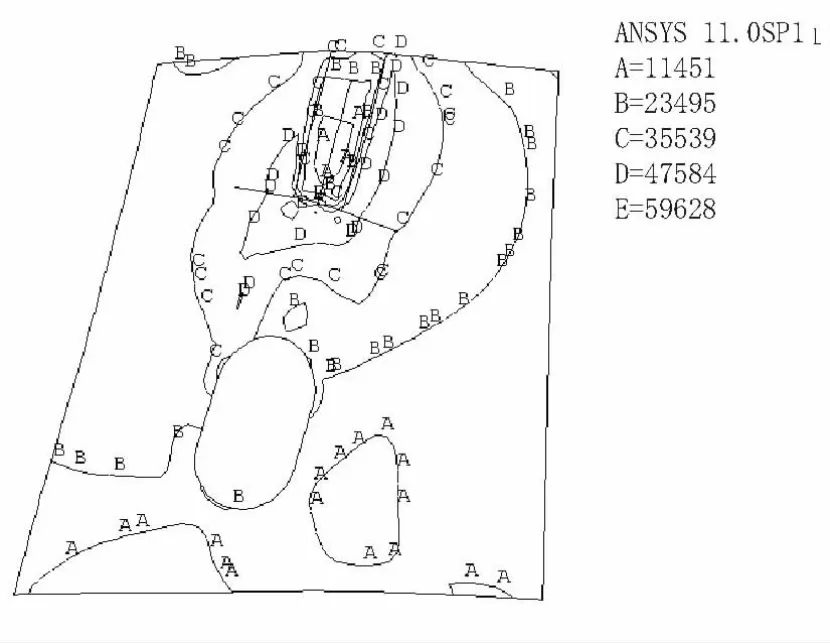

4.5.3优化横隔板加劲尺寸(措施3)

在分析中没有考虑横隔板过焊孔影响。模型共分为54 730个单元,49 875个节点。锚固区局部单元如图16,钢锚箱网格划分如图17所示。钢板采用Q345qD,其密度为78.5 kN/m3,弹性模量2.10×108 kN/m2,泊松比 0.3。

在横隔板两侧设置加劲措施,加劲板TM 4尺寸为2 068 mm×300 mm×25 mm,横隔板对称加劲。各构件应力分布见图18~21。

与钢锚箱各构件在断索情况下的应力结果比较后发现,横隔板应力变化幅度最大。加劲板与横隔板连接交点区域应力集中大幅减小,Von Mises应力最大值为306 MPa,平均应力分布从121 MPa降为35.6 MPa,有效地改变了吊杆处横隔板应力分布情况。加劲板TM 1、TM 2和承锚板应力虽没有较大变化,但是比横隔板加劲前应力分布均匀,整体变形受力能力强,能够有效保证断索力传给横隔板。

图18 采用措施3后TM1加劲板的应力分布(单位:kPa)

图19 采用措施3后TM2加劲板的应力分布(单位:kPa)

图20 采用措施3后TM3承锚板的应力分布(单位;kPa)

图21 采用措施3后横隔板的应力分布(单位:kPa)

4.6 钢锚箱主要受力板件各路径应力分布情况

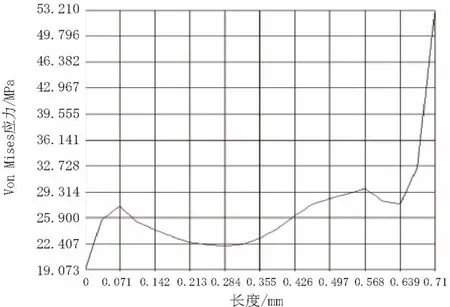

在以往的钢锚箱设计中,一般常定性判断吊杆力通过受力焊缝以剪力形式传递到主纵梁横隔板上,但是这不能准确反映各板件传力路径[4-6]。为了能够定量说明该钢锚箱两条主要受力焊缝1和焊缝2(见图3)的应力分布情况,将加劲板TM 1和TM 2对应受力焊缝沿与横隔板相交路径的应力分布情况示于图22、图23(说明:沿焊缝1长度定义为路径A,沿焊缝2长度定义为路径B)。

图22 TM1板路径A上应力分布(单位:kPa)

图23 TM2板路径B上应力分布

从图22、图23可以看出,在正常使用工况下,焊缝1和焊缝2剪应力沿其长度方向呈“马鞍形”分布[7],在焊缝两端出现应力集中现象,但是焊缝中间段应力分布较平稳,承受了大部分剪力。由此说明锚垫板的作用不是分担吊杆力,而是将吊杆力传给加劲板TM 1和TM 2。吊杆力在焊缝1和焊缝2的分配上与焊缝长度没有明显的正比关系,但根据图3钢锚箱细部构造图可以看到焊缝1比焊缝2短,所以焊缝1的平均剪应力比焊缝2小。

5 结论

(1)采用双吊杆形式可以增大桥梁安全储备,但在正常使用工况和断索工况下钢锚箱应力分布差异较大。断索工况下会出现异常应力集中现象,此时必须进行局部加强。

(2)对比3种加强措施后发现,采用横隔板加劲方案效果较好,能够有效改善吊杆处横隔板应力分布情况。根据计算结果,横隔板在断索工况下的平均分布应力为35.6 MPa,Von Mises应力最大值为306 MPa,属于局部应力集中现象。

(3)加劲板TM 1和TM 2对应的焊缝1和焊缝2剪应力沿其长度方向呈“马鞍形”分布,大部分吊杆力通过焊缝中间部位承受,是受力的关键部位,保证焊缝长度是设计中的关键。焊缝两端剪应力变化较大,出现应力集中,需要控制应力大小。

(4)钢锚垫板的作用是将吊杆力传递给加劲板TM 1和TM 2,保证其局部承压强度满足设计要求即可。