节流盘对超紧凑燃烧室性能影响的数值研究

孙明山 ,张 鑫 ,唐 豪 ,刘 禹

(1.南京航空航天大学江苏省航空动力系统重点实验室,南京210016;2.中国航发沈阳发动机研究所,沈阳110015)

0 引言

超紧凑燃烧室(UCC)采用二次气流倾斜射流注入燃烧环,燃油周向旋流燃烧,可极大缩短燃烧室长度,减轻燃烧室质量,提高发动机推重比。1973年Lewis[1]首次提出离心运动加速火焰传播速度的旋流燃烧理论;Zelina[2]试验证实了超紧凑燃烧室的火焰长度较传统燃烧室的可缩短50%;Siriginano[3]对超紧凑燃烧室应用于涡轮级间燃烧室以提高发动机热力性能进行了研究。近年来美国空军实验室持续推进超紧凑燃烧实际应用的研究:Bohan[4]提出复合导向叶片,以期将超紧凑燃烧室应用于主燃烧室,缩短主燃烧室长度;Wilson[5-6]提出了低Rayleigh损失中心体概念;2013年Cornad[7-8]首次提出了扩压分流器概念,实现了主次流轴向进气,有效减小了燃烧室径向尺寸,极大推进了超紧凑燃烧室的实际应用;Miranda[9]基于Cornad实验装置研究了扩压分流器内外环面积比与内外环流量的关系,表明主次流流量受面积比影响较小;2015年Cottle[10]提出在扩压分流器主流通道加置节流盘控制流量分配,试验和数值分析表明节流盘可以有效控制内外环流量,进口流量对内外环分配比影响较小;同年,Cottle[11]研究了节流盘开口大小及方向对燃烧室内燃烧流动特性的影响,表明节流盘对燃烧室总压损失的影响较小,可有效增加燃烧环内燃烧产物向主流通道径向迁移的速度。节流盘作为有效的二次流旋流控制结构,对主次流轴向进气超紧凑燃烧室性能的提高有重要意义。超紧凑燃烧室燃烧环内旋流涡流燃烧特性作为关键的性能特性受节流盘的影响未见文献报道。

本文基于文献[11]中Cottle提出的超紧凑燃烧室原型结构,采用计算流体力学方法分析了燃烧环内旋流涡流燃烧组织机制,并进一步探究文献[11]未涉及的节流盘对旋流涡流燃烧特性的影响,为基于旋流涡流燃烧特性主次流轴向进气超紧凑燃烧室的进一步结构改型设计提供理论基础。

1 模型结构

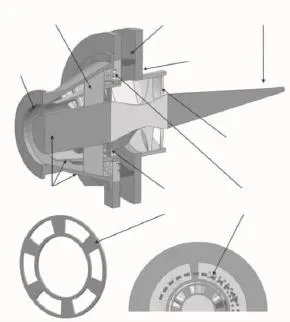

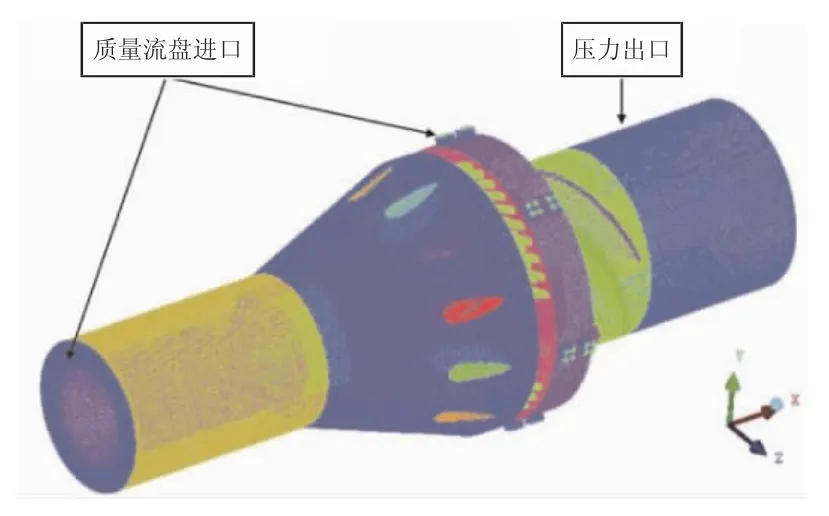

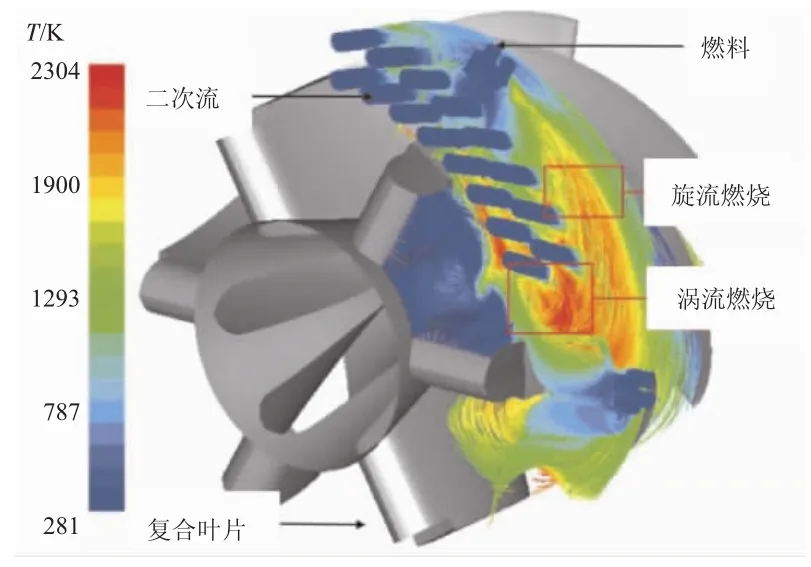

主次流轴向进气超紧凑燃烧室结构如图1所示,主要由扩压分流器、燃烧环、节流盘及中心体组成。空气沿进口进入燃烧室,经分流器分为核心流和二次流,二次流倾斜进入燃烧环,与燃烧环上方注入的丙烷混合后旋流燃烧,核心流经节流盘进入导向叶片通道与燃烧环燃烧产物掺混,混合气随后沿导向器通道排出。

图1 主次流轴向进气超紧凑燃烧室结构

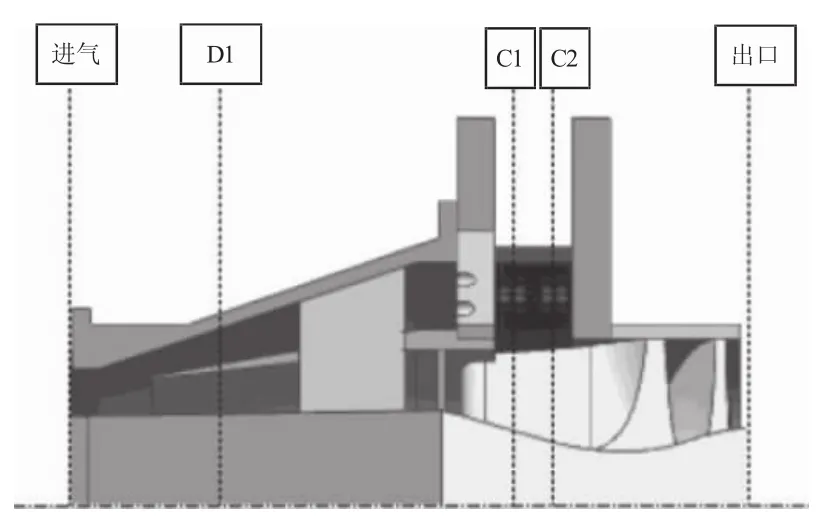

模型总长为249 mm,燃烧环直径为159 mm,中心体长102 mm,扩压器长127 mm。参考截面如图2所示,D1位于扩压器进口下游30 mm处,C1、C2分别位于距离燃烧环前后壁面5 mm处。

图2 轴向参考截面位置

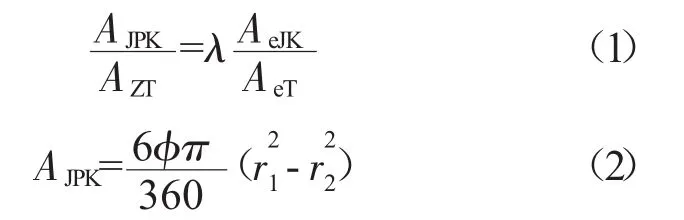

节流盘尺寸如图3所示,节流盘的节流比例系数λ的定义及节流盘的开口面积为

式中:AJPK为节流盘开口面积;AZT为主流通道面积;AeJK为二次流进气孔面积;AeT为二次流通道面积。

节流比例系数为5和4的节流盘对比如图4所示。不同节流盘开口中线半径一致,节流比例系数等于8时为无节流状态,节流比例系数越小,节流效应越强。

图3 节流盘尺寸标注

图4 λ=5(左)和 λ=4(右)的节流盘

2 数值方法

2.1 计算域及网格

采用的非结构四面体计算网格如图5所示。局部区域进行网格加密,控制壁面y+在100以内,经网格独立性验证确定网格数量为650万。

图5 计算域

2.2 计算模型及方法

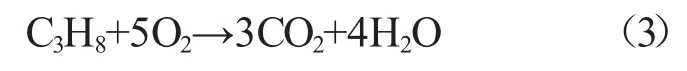

采用Fluent16.1进行计算[12]。湍流模型采用realizable k-ε模型[13-14],近壁区采用标准壁面函数。燃烧反应速率模型采用涡耗散(EDM)模型,采用丙烷单步反应,其反应方程式为

2.3 边界条件及计算工况

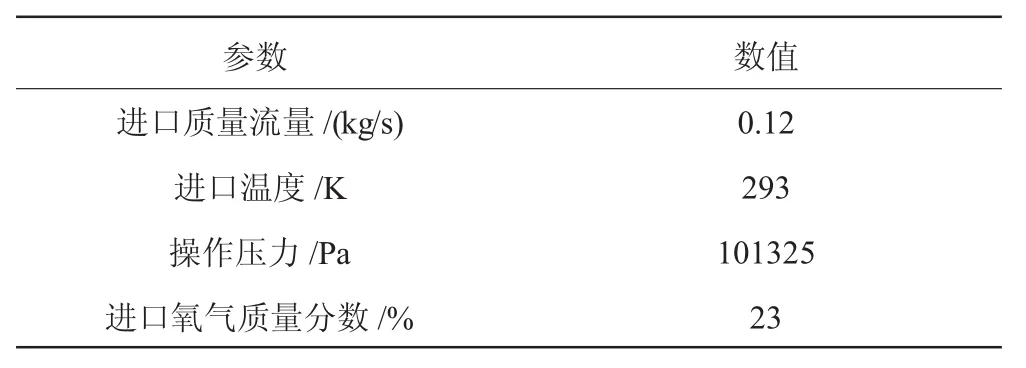

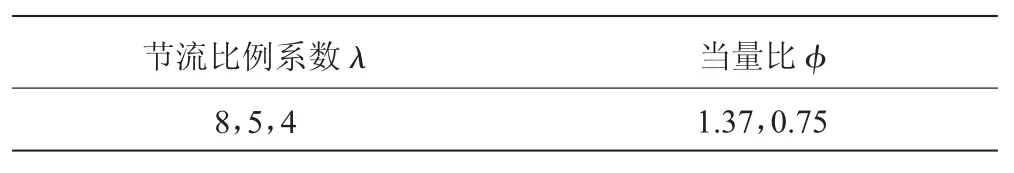

进口边界条件为质量进口,出口边界条件为压力出口,部分进口边界条件见表1。

分别选取富油和贫油2个工况,计算工况见表2。

表1 进、出口边界条件

表2 计算工况

2.4 网格独立性验证

以出口截面(x/L=0.77)沿y轴的温度分布作为比较参数,λ=5、φ=1.37条件下的计算结果如图6所示。对比发现,309万网格模型在截面上方温度明显较高,部分区域温度值较902万网格模型高达300 K,而502万、650万及902万网格模型温度分布基本一致,选取650万网格进行计算分析。

2.5 计算结果的有效性验证及分析

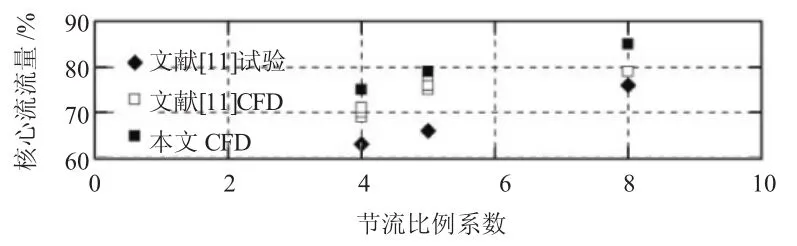

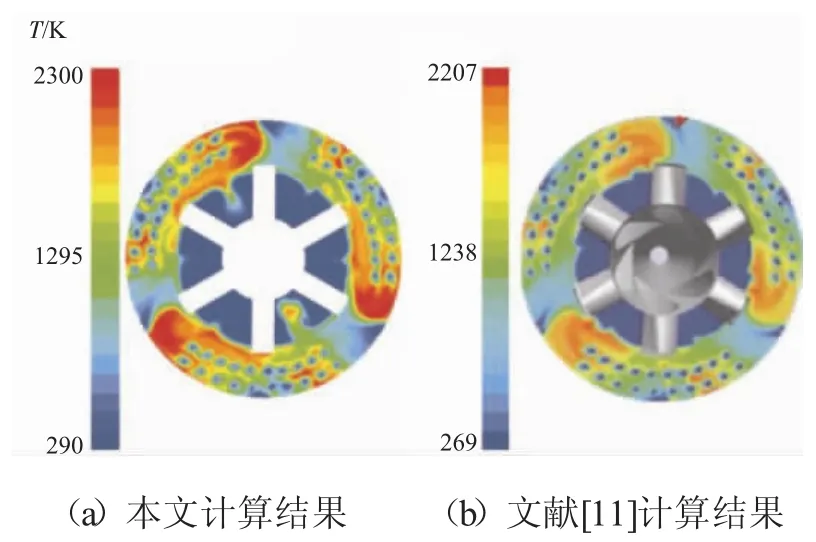

核心流流量的本文计算结果与文献[11]试验及仿真结果对比如图7所示。文献的数值计算结果与本文的计算结果与试验结果相比均偏高,本文计算结果与试验结果的最大误差在15%左右,与文献[11]的计算结果基本一致。燃烧环参考截面C1处温度场分布本文计算结果与文献[11]计算结果的对比如图8所示。从图中可见,高温区分布基本一致,验证了本文数值仿真的有效性与准确性。

图6 网格独立性验证结果

图7 核心流流量对比

图8 C1位置温度场比较

3 计算结果与分析

对3种不同节流比例系数模型采用以上方法进行仿真计算,得到超紧凑燃烧室速度、温度、压力及燃烧流动特性。

3.1 扩压分流器流场分析

节流比例系数分别为8、5时扩压分流器及燃烧环内压力场的分布分别如图9、10所示。从图中可见,加置节流盘引起燃烧环下部主流形成低压区,增加了扩压器外环通道与燃烧环的压差,实现了内外环空气流量的有效控制。此外,节流盘同时还增加了燃烧环与主流通道的压力梯度。

图9 λ=8时扩压器及燃烧环的压力分布

图10 λ=5时扩压器及燃烧环的压力分布

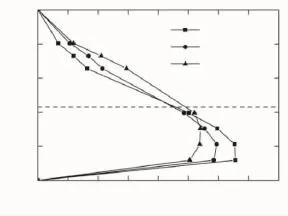

参考截面D1处燃烧环当量比φ=1.37条件下轴向速度分布曲线如图11所示。扩压器中环分流面(图2)下方为核心流通道速度分布,分流面上方为二次流通道速度分布。从图中可见,随着节流比例系数λ的减小,节流效应增强,核心流流速减小,二次流流速增加,相应地核心流流量减小,二次流流量增加。

图11 扩压器D1处气流轴向速度分布

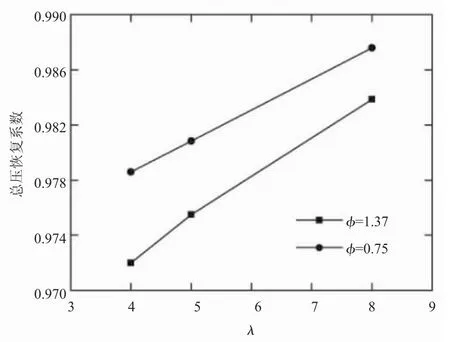

由于节流盘后方会形成低压区,节流效应会引起整个燃烧室压力损失性能的变化。燃烧室总压恢复系数随节流比例系数的变化曲线如图12所示,分别对贫油燃烧及富油燃烧2种燃烧状态进行分析和计算。从图中可见,随着节流比例系数的减小,节流效应增强,燃烧室进出口总压恢复系数呈下降趋势,但下降幅度较小,λ=4较λ=8总压恢复系数降低仅1.2%,整个燃烧室总压恢复系数仍保持在0.97以上,满足燃烧室总压恢复系数在0.90~0.96的一般设计要求[15]。

图12 总压恢复系数随节流比例系数的变化

3.2 燃烧环燃烧流动分析

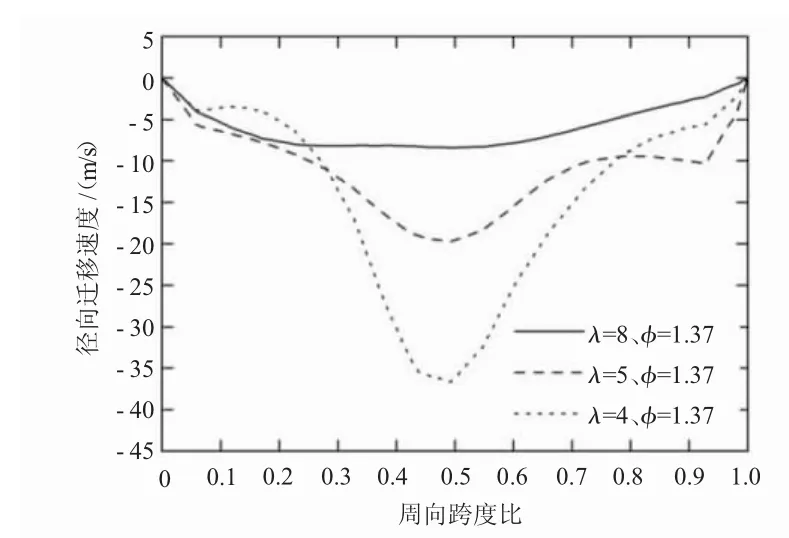

燃油与二次流混合后在燃烧环内完成富油旋流燃烧,燃烧产物在压力梯度的作用下由燃烧环向内环迁移并与主流掺混。节流盘的设计由于在主流通道形成低压区,因此可以有效地促进燃烧环内的高温燃气向核心流迁移。不同节流比例系数条件下参考截面C2导向叶片通道内叶中位置燃烧环内气流径向迁移速度分布如图13所示,径向速度指向燃烧室轴线,速度值为负值。随着节流比例系数λ的减小,节流效应增强,高温燃气径向迁移速度较无节流情况(λ=8)明显增加,极大促进了高温燃气与主流的掺混。

图13 不同节流比例系数下气流径向迁移速度对比

由第3.1节扩压器内流场分析可知,节流盘可以增加扩压器外环通道空气流量,相应的进入燃烧环的二次流流速会增加,由此可增加二次流切向速度Vtan和离心力。Zelina[3]定义无量纲数g-loading描述离心加速度的大小

式中:gc为重力加速度。

不同节流比例系数下燃烧环C2处g-loading沿径向的分布曲线如图14所示。从图中可见,随着节流比例系数的减小,节流效应增强,燃烧环内旋流强度增加。此外,依据Lewis[2]提出的离心加速度可增加火焰传播速度的理论,节流盘的设置可进一步增加燃烧火焰的传播速率,缩短燃料完全燃烧所需的滞留时间,有利于较小空间内的高效燃烧。

图14 不同节流比例系数g-loading对比

3.3 出口温度分布

第3.2节的分析表明,节流设计可以有效增加燃烧环内高温燃气的径向迁移速度,径向速度的增加会极大地促进高温燃气与主流空气在导向叶片通道内实现深度掺混,使混气温度场趋于均匀,从而实现合理的出口径向温度分布。

贫油燃烧与富油燃烧状态下不同节流比例系数燃烧室的出口径向温度分布曲线如图15所示。从图中可见,燃烧室出口分布呈上部径向平均温度高,下部径向平均温度低的分布特性,随着节流比例系数λ的降低,节流效应增强,燃烧室出口上部径向平均温度降低,下部径向平均温度分布升高,λ=4和λ=8时出口径向温度分布系数RTDF分别为0.32和0.61,前者较后者的RTDF降低49%,出口温度分布明显改善。

图15 出口径向平均温度分布曲线

3.4 节流盘对燃烧环内涡流的影响

主次流轴向进气超紧凑燃烧室燃烧环内燃烧组织的原理如图16所示。燃烧环内主要有2种燃烧组织的方式,一种是离心力作用下的旋流燃烧,另一种是高湍流度的涡流燃烧。2种燃烧机制共同作用,保证了燃烧环极小空间内的快速稳定燃烧。

图16 燃烧环内的燃烧组织

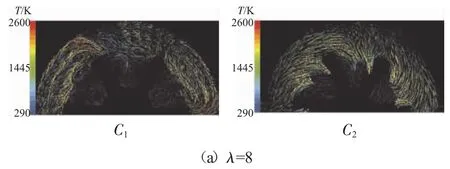

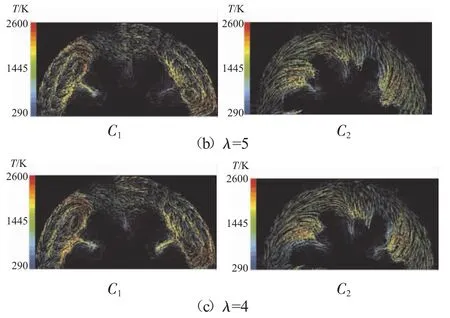

燃烧环D1处λ=8和λ=5的压力分布如图17所示;不同节流比例系数下C1、C2速度矢量对比如图18所示。对比图 17(a)、图 18(a)-C1和图 17(b)、图 18(b)-C1可以发现,燃烧环内该圆形低压区与涡流燃烧位置一致,可认为该圆形低压区引起燃烧环内涡团的形成,进而形成涡流燃烧区。对比图17(a)、(b)可以发现,节流盘的设置引起圆形低压区向燃烧环外部及导向叶片上方迁移,从图18(a)、(b)可以看出相应的涡流燃烧涡团位置也向着相同方向迁移。进一步对比图 18(a)、(b)、(c)可以发现,燃烧涡的尺寸由于节流盘的设置而明显扩展,有利于火焰稳定和高效燃烧。此外,对比C1和C2截面矢量图可以发现,燃烧涡主要在燃烧环前部作用较强,在燃烧环后部燃烧涡逐步减弱甚至消失。

图17 燃烧环D1处λ=8和λ=5的压力分布

图18 不同节流比例系数下C1、C2速度矢量对比

4 结论

基于Cottle超紧凑燃烧室原型模型,探究了主次流轴向超紧凑燃烧室燃烧环内旋流涡流燃烧组织机制以及节流盘对超紧凑燃烧室旋流涡流燃烧特性的影响,得到如下结论:

(1)节流盘设计可以增加进入燃烧环的二次流流速,提高混气的切向速度分量,进而增大燃烧环内离心加速度,提高旋流燃烧强度,从而加快燃烧环内火焰传播速度。

(2)节流盘形成的主流低压区增加了燃烧环内高温燃气径向迁移速度,增强了高温燃气与导向叶片通道主流的掺混能力,可以有效地改善燃烧室出口温度分布。

(3)燃烧环内存在旋流燃烧与涡流燃烧2种燃烧机制,节流盘可扩展燃烧涡的尺寸,提高燃烧的稳定性。

[1]Lewis G D.Centrifugal-force effects on combustion[J].Symposium on Combustion,1973,14(1):413-419.

[2]Zelina J,Shouse D T,Hancock R D.Ultra-compact combustors for advanced gas turbine engines[C]//ASME Turbo Expo 2004:Power for Land,Sea and Air.Vienna:ASME,2004:53-62.

[3]Sirignano W A,Liu F.Performance increase for gas turbine engines through combustion inside the turbine[J].Journal of Propulsion and Power,1999,15(1):111-118.

[4]Bohan B T,Polanka M D.Analysis of flow migration in an ultra-compact combustor[C]//ASME 2011 Turbo Expo:Turbine Technical Conference and Exposition,Vancouver:ASME,2011:1891-1901.

[5]Wilson J D,Polanka M D.Reduction of Rayleigh losses in a high g-loaded ultra compact combustor[C]//ASME Turbo Expo 2013:Turbine Technical Conference and Exposition,San Antonio:ASME,2013:V01AT04A057.

[6]Wilson J D.Characterizing g-loading,swirl direction,and Rayleigh losses in an ultra-compact combustor[D].Ohio:Air Force Institutue of Technology,2013.

[7]Conrad M M,Wilson J D,Polanka M D.Integration issues of an ultra-compact combustor to a jet turbine engine [R].AIAA-2013-3711.

[8]Conrad M M.Integration of an inter turbine burner to a jet turbine engine[D].Ohio:Air Force Institute of Technology,2013.

[9]Miranda Jr J L.The use of an ultra-compact combustor as an inter-turbine burner for improved engine performance[D].Ohio:Air Force Institutue of Technology,2014.

[10]Cottle A,Polanka M D.Common flow source for a full annular ultra compact combustor[R].AIAA-2015-0100.

[11]Cottle A,Polanka M D.Numerical and experimental results from a common-source high-g ultra-compact combustor[C]//ASME Turbo Expo 2016:Turbomachinery Technical Conference and Exposition.Seoul:ASME,2016:V04AT04A013.

[12]ANSYS Inc.Ansys fluent users guide[M].Canonsburg:ANSYS Inc,2014.

[13]蒲宁.航空发动机燃烧室数值仿真中湍流模型的比较研究 [D].沈阳:沈阳航空工业学院,2009.PU Ning.Comparision of turbulent models for aeroengine combustor numerical simulation[D].Shenyang:Shenyang Institute of Aeronautical Engineering,2009.(in Chinese)

[14]Mongia H.Recent progress in comprehensive modeling of gas turbine combustion[R].AIAA-2008-1445.

[15]王琴芳.航空燃气涡轮发动机原理 [M].南京:南京航空航天大学南京航空航天大学出版社,2009:54.WANG Qinfang.Principle of gas turbine engines[M].Nanjing:Nanjing University of Aeronautics and Astronautics,Nanjing University of Aeronautics&Astronautics press,2009:54.(in Chinese)