结构保险装置在大涵道涡扇发动机风扇叶片飞失中的应用

徐 雪,李宏新,冯国全

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

航空发动机是飞机的心脏,其安全性关系到整个飞机的安全。目前,无论军机还是民机都十分重视安全性,都对发动机的安全性提出了很严酷的要求[1]。对于大涵道比发动机而言,在风扇叶片飞失(Fan Blade Out,FBO)条件下的安全性设计是1项十分关键的设计和试验项目。对此,在中国、美国和欧洲的适航性体系中均给出了明确而严格的要求[2-4]。为了确保这种极端情况下的结构安全性,各大航空发动机生产商均采用了结构保险设计。

结构保险与电器系统中的保险丝原理一样,其基本思想:当载荷达到或超过精心设计的临界值时,实现有目的的破坏,从而保护系统不出现更大危害的情况。这种设计也是其他工业领域中针对极端载荷情况所经常采用的设计手段,例如:汽车的被动安全性(碰撞)设计和建筑结构抗震性设计[5]。

在国外先进民用涡扇发动机的设计中,除了FBO条件之外,还在研究许多关系到整机安全性的方面实际应用结构保险装置,一方面保证了发动机的安全性,另一方面保证了研制项目顺利、高效地完成并且研制成本可控。

本文通过对结构保险原理、FBO下的物理过程和大涵道比涡扇发动机风扇部位具体的结构设计特点3个维度的研究,理清三者之间的逻辑关系,为后续的相关研究提供1种比较清晰的思路和研究方向,并且给出初步的基本结构方案。

1 国内外研究情况综述

1.1 试验研究的情况

在民用航空发动机进入大涵道比时代后,由于单级大风扇的叶片质量远高于其他转子叶片,而且其直接暴露在进口气流之中,经常受到外物打伤的影响,因此风扇叶片损伤/飞失事件成为了整机安全性方面的设计重点之一。在20世纪80~90年代,各大公司对于FBO事件研究的主要手段是通过缩比/全尺寸风扇试验件(如图1所示)和整机FBO(包容性)试验(如图2所示)来验证包容机匣和结构保险等设计,至今整机FBO试验仍然是每款全新设计的民用航空发动机适航取证必须通过的1个试验。但是由于该试验破坏威力巨大需要特殊的试验设施,试验过程为高速瞬态过程需要高速测试分析技术,而且还需要牺牲一整台发动机,因此试验的成本、难度和风险都很高。也正因如此,这种试验能力只有极少数发动机公司或研究机构才具备,其试验结果自然成为了商业机密不会轻易透露,这也是以往的研究大多数都集中在几大发动机巨头的原因。

图1 GEnx发动机的风扇部件FBO缩比试验件

图2 Trent 900发动机的适航取证FBO试验

1.2 仿真分析的进展

进入新世纪以来,随着计算机技术的不断进步和适航的条款的进一步严格要求,对于航空发动机FBO事件的仿真研究工作方兴未艾,并且已经取得了实际应用,例如:对于FBO事件之后的持续旋转适航要求,通常就可以通过计算分析来证明[6],这样既节约了研制成本又降低了研制风险。

在国外的发动机公司和大学中,对于结构保险在FBO事件中的作用,以及对于结构保险作用前后转子的动力学行为已经开展了广泛而深入的研究。GE公司的S.K.Sinha于2002年和2012年分别发表了2篇文章,不仅从理论的角度给出了FBO事件后,风扇转子在叶尖严重碰摩情况下的瞬态动力学行为和风车状态下的不平衡转子动力学特性的仿真分析方法,还给出了典型算例的仿真分析结果以及与整机试验数据的对比[6];RR公司的Robin JWilliams于2011年也开展了FBO事件后风扇转子在叶尖严重碰摩情况下的瞬态动力学行为的计算方法研究,并且提出了能够提升计算速度的1维梁单元和3维实体的混合建模分析方法[7];斯奈克玛公司的Nicolas Cosme和David Chevrolet等于2002年开展了利用实体简化模型(如图3所示)进行FBO过程与结构保险失效效果的仿真分析,并与试验测试结果进行了对比[8]。

在国内对于该领域的研究工作起步较晚,但是正在快速进步。例如:西北工业大学的廖明夫教授领导的团队,针对FBO事件下的结构保险设计开展了原理试验研究。

1.3 仿真分析的难点

在上述的仿真分析工作涉及到许多高度非线性的分析过程,例如:大变形瞬态结构动力学过程、接触(易磨耗涂层剥落)、碰撞冲击(叶尖与机匣碰摩)和断裂(结构保险失效)等,而且涉及到的零部件很多、形状复杂,因此仿真分析的困难主要有以下3个方面:

图3 Nicolas Cosme和David Chevrolet所使用的实体简化模型[8]

(1)模型的简化方法:如何做到既尽可能的降低计算需求,又能够模拟真实的物理过程是1个困难,这方面需要有许多试验数据的支持,而这些试验数据的获得本身就是1件难度很大而且需要长时间积累的事情;

(2)分析工具软件:如前所述由于涉及到许多分析过程很难通过单一的软件平台来实现,常常需要结合不同软件工具的优势领域,甚至需要采用自行开发的专用软件工具;

(3)计算资源:尽管现在计算机的计算能力在快速发展,尤其是并行计算能力在有限元分析领域取得了显著的进步,但是对于FBO事件的高度非线性、结构复杂的物理过程的瞬态动力学分析,计算资源仍然是1个制约因素。

从上面的分析可知,采用经过试验验证的分析方法,对某型全新发动机的FBO事件进行高保真度的仿真分析,是1件技术门槛很高的研究工作,也是高安全性航空发动机领域的重要技术壁垒之一。

2 结构保险设计

2.1 结构保险设计理论简介

设计是1项创造性过程,在新结构设计完成时就形成了1条条由每个零部件可能发生的故障模式构成的复杂的因果网络,即许多的“破损链”,每条破损链最终都连接到1种整机故障模式。经过研发过程中的仿真分析和试验验证工作,上述“破损链”会逐渐暴露出来并通过修改设计加以排除。但是不可否认的是,由于某些原因,结构设计人员在产品投入使用之后仍然不能100%地确定该设计在规定的寿命和载荷下一定不出问题,即还存在着尚未被暴露出来的“隐性破损链”。这其中的原因至少包括以下因素:

(1)试验环境与真实环境存在偏差。试验环境是对真实环境在工程上的近似模拟,但还会存在偏差,例如:在研制阶段,发动机服役后的真实工作载荷谱难以准确获得并模拟;

(2)试验状态和真实工作状态存在偏差,真正的极限工况难以预见;

(3)在生产制造过程中可能会带来预见不到的偏差,而且零件数越多可能性越大;

(4)受人的因素影响,生产者、使用者、维护者和乘坐者等都有可能出现设计意料不到的行为;

(5)项目的经济性和时效性考虑,试验的时间和成本有限。

如果隐性故障链在设计过程中暴露的不充分,而在使用过程中频繁暴露出来,势必会带来研制工作的反复,甚至还可能引起大规模的产品召回,这都是研发单位所不愿看到也很难承受的颠覆性的影响。因此,如何能够保证在有限时间、有限经费的约束下尽可能地减少隐性破损链,成为产品设计可靠和使用成熟的关键,尤其是对于航空发动机这样设计复杂、条件苛刻、投资巨大和研发周期长的产品。

为了尽可能地降低隐性破损链的影响,一种方法是在设计过程中留有一定裕度,另一种方法就是在结构设计中有意地设计出若干保险结构。

第1种方法是航空发动机结构设计中的常规做法,也能够行之有效地降低隐性破损链的影响,保证设计安全,而且在长期的实践中也总结出了相关的设计标准和规范,来具体指导裕度设计。但是随着航空发动机产品性能的不断提升、离心负荷和温度负荷的不断增大、各种功能的不断丰富以及质量限制约束的不断加强,给结构设计提出的要求越来越苛刻,结构设计的可用裕度越来越小。尤其值得注意的是随着拓扑优化和强度分析的方法越来越多的应用到结构设计中,提升了结构应对某一特定载荷的结构效率,降低了质量,但是却使结构在不可预见的非设计载荷情况下的裕度更小。

第2种方法是由被动地发现隐性破损链变为主动地屏蔽掉隐性破损链。在结构设计中,根据传力结构和可能的故障模式,有意识地选择特定的部位或者特定的部件,预先设计为整条传力路线上的最薄弱的一环,并且设计相应的辅助结构,让结构的破损过程按照设计好的方式发展,最后实现1种可以接受的失效模式。从而保证在有限时间和有限成本的情况下,研发出满足适航要求的成熟可靠的高性能产品。结构保险设计特别适用于解决大涵道比发动机FBO和安装节失效等事关产品安全性的、适航条款中严格要求的、在实际验证过程中需要巨大成本的设计难题。

2.2 结构保险的关键设计因素

结构保险的关键设计因素包括:(1)结构保险布置位置的设计;(2)触发门槛值的设计。

保险结构布置位置需要根据不同发动机的不同结构和载荷特点因地制宜地选择。既要能够实现触发后切断载荷传递路线的要求,又要使由此引发的预先设计好的故障模式单一、影响范围小、造成的损失小。同时,所选的实现熔断功能的部件(牺牲单元)则需要具有良好的生产一致性,以保证生产出的每台发动机触发门槛值的一致性。

触发门槛值的设计是1项微妙的平衡,需要精细的计算分析和试验验证。

一方面,既不能把门限值设计得太高,导致在发动机出现较严重故障的时候不能够触发熔断功能,失去保护作用[9],在实际的故障案例中,确实出现过没有结构保险或者设计了结构保险但是未能完全触发失效,所产生的巨大载荷向后传递引起发动机热端部件在大振动下油管断裂,最终导致发动机起火(危险性事件)的真实案例[9]。

中国电信、中国联通、中国移动等运营商的国际出口,基本设置在北京、上海、广州,其他城市均没有设置国际出口,采集如下图:

另一方面,也不能够把门槛值设计的太低,导致发动机在较为轻微故障模式下频繁地“误触发”熔断,造成发动机的损伤和增加不必要的成本。

在实际结构中,保险结构的布置位置和门槛值设计是1个复杂的问题,需要系统地考虑在多个结构上采用保险结构设计或者采用多个层次的结构保险才能最终实现1个保护功能的需要。

3 FBO事件中的结构保险的应用

3.1 适航要求

适航性对于FBO的要求包括:包容和转子不平衡试验及持续风车运转2项要求。

中国、美国和欧洲的叶片包容性和转子不平衡试验的适航要求规定:“FBO事件后15 s内发动机不能出现高能碎片不包容、着火、安装节脱开等危险性事件[2]”。

美国和欧洲的适航条款中还提出了持续风车运转的要求(适航通报):“FBO事件之后3 h内低压转子能够继续处于风车状态做低速旋转,在维持持续风车旋转期间,基本的持续的转动故障情况或事件不会引起危险的事件[3,10]”。

3.2 物理过程分析

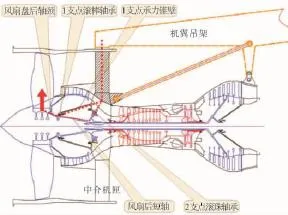

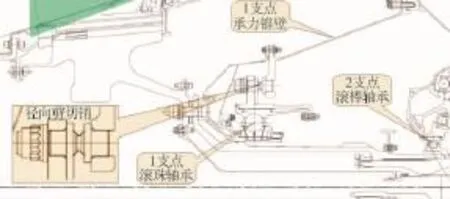

典型的双转子大涵道比涡扇发动机的总体结构和载荷传递路线[11]如图4所示。

图4 大涵道比发动机的主要结构和FBO事件中的载荷传递路线(粗虚线)

FBO事件的物理过程大致可以分成以下阶段:

(1)T0时刻风扇叶片的飞失(适航条款规定失效必须出现在最大转速和盘上最外部的固定榫槽处),脱落的叶片造成随后的叶片部分脱落(共飞失约1.5片风扇叶片的质量)[12],在风扇盘处产生了巨大的离心载荷;

(3)巨大的载荷通过“风扇盘后轴颈”、“风扇后短轴”、“1 支点滚棒轴承”、“1 支点承力锥壁”和“2 支点滚珠轴承”传递给“中介机匣”,再通过“中介机匣”上的安装节传递给机翼吊架(飞机的承力结构);

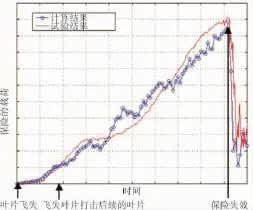

(4)FBO事件中结构处的载荷计算并和试验结果对比如图5所示。当结构保险承受的载荷达到设计值时,结构保险被触发,发生保险破坏失效(Fuse Failure)[8],吸收部份振动能量,切断载荷传递路径,并放开所在结构对于低压转子的支点约束;

图5 FBO事件中结构保险处的载荷计算结果和试验结果的对比[8]

(5)低压转子由3支点支撑变为2支点支撑,造成临界转速大幅下降[14],支点的外传振动载荷明显下降;

(6)低压转子在2个支点的支撑下持续旋转并逐渐减速,最终稳定在风车转速。此时飞机仍继续飞行,失效发动机的转子保持风车运转能力可以获得比完全停转更小的阻力,从而更加有利于飞行安全[15]。同时,由于放开了1个支点,所以风车转速仍然远高于此时低压转子的临界转速,低压转子处于超临界工作状态,由于转子的自定心作用,由风扇巨大不平衡量带来的振动载荷仍然比较小,更加有利于满足适航条件中外传振动的要求,从而保证飞行安全;

(7)当飞机接近机场开始减速或者着陆后,由于飞行速度下降导致发动机风车转速降低,通过临界转速时,即便风扇存在巨大不平衡量,但是由于放开了1个支点后临界转速很低,引起的振动能量有限,也不会对发动机和飞机的结构产生更恶劣的影响。

3.3 载荷分析及结构保险的布置

根据上述的适航要求和物理过程可以得出,FBO事件的保险结构设计主要有2个设计目标:(1)切断大不平衡载荷外传的路径,防止过大的载荷外传,以避免更为严酷的故障模式甚至是危险性事件;(2)减少转子支点,大幅降低临界转速,以保证带有大不平衡量的转子在风车状态的工作安全。

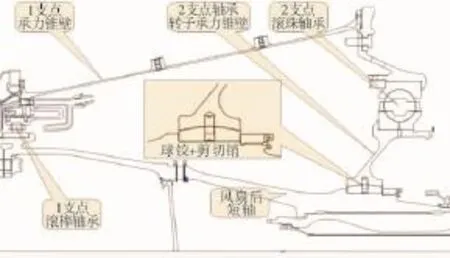

大涵道比涡扇发动机的风扇转子在主传力路线上各承力部件的受力情况如图6所示。通过对于上述各承力部件在FBO状态下的受力情况以及其破坏后的失效模式,可以分析出结构保险的合适布置位置。

图6 主传力路线上各承力部件的受力情况

低压转子模型和前支点局部的等效应力分布分别如图7、8所示,计算模型的主要参数见表1。通过对于典型的大涵道比涡扇发动机低压转子简化模型在FBO事件下的动力学行为的仿真分析,可以得到:由于1支点轴承距离FBO后离心载荷的产生位置最近,所以A-B-C-D-E-J自然是FBO事件中的主要传力路线;相应的A-F-G-H-J为次要传力路线;由于距离低压转子后支点比较远,所以经过低压涡轮轴I传递的载荷很小,对于FBO事件的影响可以忽略。

图7 在低压转子模型上的等效应力分布

图8 前支点局部的等效应力分布

根据上述仿真分析结果,各主要承力结构的受力情况以及失效模式分析如下:

(1)风扇后轴颈承受风扇叶片飞失带来的离心载荷、弯矩及低涡传递来的驱动扭矩载荷和风扇转子轴向载荷,如果用这个部件充当结构保险的牺牲单元,将会导致触发之后风扇转子飞出,形成危险性事件;同时,由于低压涡轮转子失去扭矩负载和向前的轴向力平衡,可能会出现转子飞转破裂,也是危险事件[16]。风扇后短轴以及其与风扇后轴颈相连的安装边不能够布置结构保险也是基于同样的原因。

表1 计算模型的主要参数

(2)1支点轴承承受风扇FBO带来的径向载荷并允许风扇转动,如果用这个部件充当结构保险的牺牲单元,将会导致轴承失效卡滞,既有可能导致无法满足后续持续风车运转的要求,还有可能造成低压涡轮轴承受过大的扭矩冲击出现扭断,进而带来低涡转子飞转破裂的危险事件。

(3)承力锥壁与1支点轴承座的安装边承受风扇FBO带来的径向载荷(定位销钉和螺栓的剪切力)和轴向载荷(仅对应1支点轴承为球轴承的发动机)。对于1支点轴承为棒轴承的情况,该处载荷情况比较单一,失效后风扇转子剩余支点可以比较完整的实现支撑和轴向传力的功能;对于1支点轴承为球轴承的情况比较复杂,布置结构保险时需要考虑在径向载荷传力路线切断之后,如何继续实现轴向载荷的传递的功能。

(4)承力锥壁承受风扇FBO带来的旋转的弯矩载荷(锥壁一侧受拉、另一侧受压,而且拉/压的位置随风扇的离心载荷一起旋转)和轴向载荷(仅对于1支点轴承为球轴承的发动机),如果布置结构保险所形成的后续故障模式与前安装边处相近,主要区别在于此处的载荷是拉/压载荷,而前安装边处为剪切载荷,在具体的牺牲单元的结构形式上不同。

(5)承力锥壁后安装边载荷情况和后续故障模式与承力锥壁处基本一致。

(6)中介机匣为整机最主要的承力结构,高低压的各种载荷都汇集于此,十分复杂,因此在此处布置保险结构会使故障模式多样化,不仅不能达到提升故障可预测性的目的,而且一旦破坏将是危害十分重大的危险性事件。

综合上述分析,在主传力路线上的承力锥壁前安装边(C处)、承力锥壁(D处)和承力锥壁后安装边(E处)比较适合布置结构保险牺牲单元。而且,从上述仿真分析结果可知(图8),承力锥壁前后安装边的螺栓由于是传力路线上的最薄弱点,其大面积局部应力已经超过2000 MPa(实际上已经断裂)显著高于轴颈和承力锥壁等大构件的600 MPa左右。这样的区别也使得采用螺栓作为结构牺牲单元,可以更容易精确地控制触发门限值并能够尽可能保证大构件的完整从而控制失效模式。因此如果需要在承力锥壁上布置结构保险,也需要考虑在承力锥壁上增加螺栓安装边来实现。

尽管在FBO事件中的次要传力路线上的载荷传递和应力都比较小(图8),在实际设计中也需要根据主传力路线上的结构保险的设计需要,设计次级结构保险以放开局部自由度,以更好地实现FBO保险结构的2个设计目标。

3.4 典型的牺牲单元结构

从前面的的分析可知,不同保险结构布置的结构形式和载荷有着很大的差异,因此需要针对具体的情况确定最合适的牺牲单元结构形式。同时由于结构保险设计对于各大发动机生产商来说都是关键的设计内容,所以很难见到详细的介绍,只能通过一定的典型结构进行工程上的分析。

(1)承力锥壁前安装边的牺牲单元

典型的在承力锥壁前安装边(位置C)布置牺牲单元的方案如图9所示,如RR公司的BR700系列发动机,其具体实现形式是在轴承座弹性支撑环与前锥壁安装边之间布置径向剪切销(牺牲单元)。在遇到FBO情况下载荷超出预设计值时,安装边处的剪切载荷使剪切销的颈缩处剪断破坏,从而切断1支点的径向传力路线。其触发门槛值的设计可以通过颈缩处尺寸和剪切销钉数量来实现。

图9 BR710发动机的结构保险牺牲单元

(2)承力锥壁后安装边的牺牲单元

典型的在承力锥壁后安装边布置牺牲单元的方案如图10所示,如GE公司的Leap X系列发动机,其具体实现形式是在前锥壁后安装边与2支点轴承座(通过螺栓固定于中介机匣上)之间布置颈缩螺栓(牺牲单元)。在遇到FBO情况下的巨大载荷时,承力锥壁受拉一侧的颈缩螺栓在颈缩处拉断,由于受拉的位置随风扇的离心载荷一起旋转,实际上在风扇旋转近1周之后所有的螺栓都将被拉断,从而切断1支点的径向传力路线。其触发门槛值的设计可以通过颈缩处尺寸和螺栓数量来实现。

(3)次级结构保险设计

典型的FBO事件的次级结构保险布置方案如图11所示,如GE公司的GE90-110B/115B、GEnx系列和Leap系列发动机。

图10 Leap X发动机的结构保险牺牲单元

图11 GEnx发动机的次级结构保险

其具体实现形式是在承力锥壁后安装边布置主传力路线结构保险之外,在2支点转子承力锥壁与风扇后短轴之间设计球铰连接结构,并在球铰中心布置剪切销。在遇到FBO情况下主结构保险触发失效后,1支点传力路线被切断,风扇转子变成由2支点和5支点支撑,风扇悬臂增大,低压转子出现较大的挠曲变形,在2支点截面出现较大的弯曲力矩和弯曲变形。此时球铰内部的剪切销被剪断,从而使球铰结构既能够放开对于低压转子俯仰变形的约束,一方面防止转子挠曲变形给2支点轴承带来较大的弯矩影响,保证2支点轴承不失效;另一方面还能够使轴承继续传递径向载荷和轴向载荷。

4 结束语

民用发动机适航条款中的FBO事件后的“叶片包容性和转子不平衡试验”和“持续风车运转”2项条款对于某新型发动机的研制来说是十分苛刻的要求。结构保险就是在面临此类比较极端的设计要求时必须采用的设计手段。本文从上述要求为切入点,结构保险的理论入手,分析了相应的结构保险的功能需求、可能的布局位置和典型的结构形式。该理论和方法也可以应用于其他军/民用发动机关键结构的保险装置设计上。

[1]中国民用航空局.CCAR-25R4运输类飞机适航标准[S].北京:中国民用航空局,2011:101.Civil Aviation Administration of China.CCAR-25R4 airworthiness standards:transport category airplane [S].Beijing:Civil Aviation Administration of China,2011:101.(in Chinese)

[2]中国民用航空局.CCAR-33R2航空发动机适航规定[S].北京:中国民用航空局,2011:38-39.Civil Aviation Administration of China.CCAR-33R2 airworthiness standards:aircraft engines[S].Beijing:Civil Aviation Administration of China,2011:38-39.(in Chinese)

[3]U.S.Department of Transportation.Advisory circular 33-5 turbine engine rotor blade containment/durability[S].U.S.:Federal Aviation Administration,1990:1-18.

[4]European Aviation Safety Agency.CS-25 certification specifications for large aero planes[S].Germany:EASA,2013:61.

[5]Li G,Jiang Y,Zhang SC.Seismic design or retrofit of buildings with metallic structural fuses by the damage-reduction spectrum[J].Earthquake Engineering and Vibration,2015(14):85-96.

[6]Sinha SK.Rotor dynamic analysis of asymmetric turbofan rotor due to fan blade-loss event with contact-impact rub load[J].Journal of Sound and Vibration,2013,332(9):2253-2283.

[7]Williams R J.Simulation of blade casing interaction phenomena in gas turbines resulting from heavy tip rubs using an implicit time marching method[R].ASME 2011-GT-45495.

[8]Nicolas Cosme,David Chevrolet,Jérôme Bonini.Prediction of transient engine loads and damage due to hollow fan blade-off[J].Dynamique Rapide,2002,11(5),651-666.

[9]Air Accident Investigation Bureau of Singapore Ministry of TransportSingapore.Airbus A330-343,registration B-HLM engine fire event final report[R].Singapore,2014:18-20.

[10]白杰.运输类飞机适航要求解读:第4卷动力装置[M].北京:航空工业出版社,2013:11-25.BAI Jie.Transport category airplane airworthiness standard interpretation (vol.4):powerplant [M].Beijing:Aviation Industry Press,2013:11-25.(in Chinese)

[11]徐雪,黄爱华.GEnx和Trent1000发动机的总体布局对比分析[J].沈阳航空航天大学学报,2014(4):23-26.XU Xue,HUANG Aihua.Comparative analysis on the engine layout arrangements of the GEnx and the Trent1000[J].Journal of Shenyang Aerospace University,2014(4):23-26.(in Chinese)

[12]Sinha S K.Dynamic characteristics of a flexible bladed-rotor with coulomb damping due to tip-rub[J].Journal of Sound and Vibration,2004,273(4):875-919.

[13]郑旭东,张连祥.航空发动机整机振动典型故障分析[J].航空发动机,2013,39(1):34-37.ZHENG Xudong,ZHANG Lianxiang,Typical failure analysis of aeroengine vibration[J].Aeroengine,2013,39(1):34-37.(in Chinese)

[14]钟一谔,何衍宗,王正.转子动力学[M].北京:清华大学出版社,1987:21-170.ZHONGYie,HE Yanzong,WANGZheng.Rotor dynamics[M].Beijing:Tsinghua University Press,1987:21-170.(in Chinese)

[15]贾惟,何文博,刘帅.航空发动机风车不平衡适航符合性验证[J].航空发动机,2016,42(6):95-101.JIA Wei,HE Wenbo,LIU Shuai.Airworthiness compliance demonstration for aeroengine wind milling inbalance[J].Aeroengine,2016,42(6):95-101.(in Chinese)

[16]陈光,航空发动机结构设计分析[M].北京:航空航天大学出版社,2006:37,553-585.CHEN Guang.Aeroengine structural design and analysis[M].Beijing:Beihang University Press,2009:553-585.(in Chinese)