添加不同合金粉末激光熔钎焊铝/钢异种金属接头的组织与性能

, ,,

(1.天水师范学院机电与汽车工程学院,天水 741001;2.新疆八一钢铁股份有限公司,乌鲁木齐 830000; 3.兰州理工大学,有色金属合金省部共建教育部重点实验室,兰州 730050)

0 引 言

铝/钢复合结构件具有强度高、耐腐蚀、轻质等优点,在航空航天、船舶、汽车制造等领域引起了广泛关注,显示出了良好的应用前景。铝和钢的固溶度小,热物理性能差异大,在连接过程中铝、铁原子易生成脆性的铝铁金属间化合物,导致接头力学性能的降低。虽然采用摩擦焊、超声波焊、扩散焊、冷压焊等新型压焊方法可获得性能良好的焊接接头,但是焊接件的形状受到限制[1-3]。激光焊接具有能量密度高、热输入小、热量集中、热源易控制、焊缝深宽比大、热影响区窄、焊接变形小以及高效高自动化等优点[4-5],是理想的铝/钢异种金属焊接方法。但激光焊接同样面临着在铝钢界面处易形成脆性铝铁金属间化合物的问题[6-8]。近年来,研究人员通过在铝/钢激光焊接过程中添加不同成分的合金粉末来改变铝/钢界面的元素分布和组织形态,以获得性能良好的铝/钢焊接接头[9]。

硅、锌、锰、镁、硼等合金元素可以改善液态铝在钢表面的浸润铺展,抑制铝铁金属间化合物的形核生长,细化晶粒并形成细小的金属间化合物,从而提高铝/钢接头的性能。为了研究化学成分不同的合金粉末对激光焊接铝/钢接头性能的影响,作者在铝粉中添加了不同含量的硅、锌、锰、镁、硼粉,配制了五种成分的合金粉,将不同成分的合金粉涂敷在焊道表面,采用高频横流激光器对不等厚ST04Z镀锌钢板和5A06铝合金进行激光熔钎对接焊,研究了焊接接头的显微组织、力学性能和耐腐蚀性能,为激光焊接异种金属提供试验基础和技术支持。

1 试样制备与试验方法

1.1 试样制备

试验材料为ST04Z镀锌钢板,尺寸为150 mm×50 mm×1 mm,化学成分(质量分数/%,下同)为0.08C,0.40Mn,≤0.40Si,0.02P,≤0.30S,≤0.15Cu,≤0.15Zn,≤0.15Ni;5A06铝合金板,尺寸为150 mm×50 mm×2 mm,抗拉强度为219 MPa,其化学成分为0.40Si,0.40Fe,0.10Cu,0.60Mn,6.80Mg,0.06Ti,0.20Zn,余Al。合金粉为自制,化学成分如表1所示。铝气助熔剂的主要成分为KCl、NaCl、LiCl、NaF等。

采用机械打磨和化学法除去5A06铝合金板表面的氧化膜,用丙酮去除ST04Z镀锌钢板表面的油污。激光熔钎焊接过程如图1所示。将铝合金板和镀锌钢板固定在焊接夹具上,使二者对接处位于宽1 mm的成形槽上方,中心面处于同一水平位置。将与丙酮混合均匀的铝气助溶剂涂敷在焊道表面,待丙酮蒸发后,再将与丙酮混合均匀的合金粉末涂在铝气助熔剂表面,涂敷厚度以遮盖住铝合金表面为宜,涂敷宽度为2~4 mm;使用GS-TFL-10K横流CO2激光器进行激光对接焊,焊接时激光打在铝合金上,距铝合金边缘0~0.5 mm,激光波长为10.6 μm,激光功率为1 500 W,焊接模式为多模,焊接速度为15 mm·s-1,散焦距离为0,辅助气体为由CO2、N2和He组成的混合气体,三者的体积比为1∶10∶20,保护气体为氩气,纯度为99.99%,压力为0.03 MPa,流量为15 L·min-1。

表1 不同合金粉的化学成分(质量分数)Tab.1 Chemical composition of different alloypowders (mass) %

图1 激光熔钎焊示意Fig.1 Diagram of laser fusion brazing

1.2 试验方法

根据GB/T 2651-2008并考虑接头尺寸,用线切割机在焊接接头上切割出如图2所示的拉伸试样,在WDW-300J型微机控制电子万能材料试验机上进行拉伸试验,拉伸速度为1 mm·s-1。用Phenom ProX型飞纳台式扫描电子显微镜(SEM)观察接头截面和拉伸断口形貌,用附带的能谱仪(EDS)分析微区成分和截面元素分布。

图2 拉伸试样的形状和尺寸Fig.2 Shape and size of tensile specimen

沿焊缝中心平行于焊接方向截取试样,通过电烙铁将铜导线连接于试样侧面,用环氧树脂进行封装,工作面尺寸分别为10 mm×2 mm,10 mm×1 mm;工作面经金相砂纸粗磨,金刚石研磨膏抛光,丙酮脱脂,无水乙醇清洗后,吹干放置在干燥容器中,待用。使用PASTAT30型恒电位仪进行电化学腐蚀试验,采用三电极体系,参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为试样,试验温度为室温,腐蚀介质选用质量分数为3.5%的NaCl溶液,扫描速率为50 mV·min-1。腐蚀完成后,用Phenom Prox型飞纳台式扫描电子显微镜观察腐蚀形貌。

2 试验结果与讨论

2.1 宏观形貌

由图3可见:预涂1#合金粉焊接时,接头背面有部分铝液向钢侧发生了铺展;预涂2#,3#,5#合金粉焊接后,接头背面呈现未焊透状态,这应是由于部分镁、锌、锰燃烧,激光反射比较严重而造成的;预涂4#合金粉焊接后的焊缝明显宽于预涂其他合金粉的,且焊缝背面发生明显的塌陷,这是由于4#合金粉中含有质量分数为20%的硼粉,硼粉呈黑色,在激光焊接过程,硼粉会增大对激光的吸收,致使焊接过程的热输入大于预涂其他合金粉的,导致焊缝的塌陷。

图3 预涂不同合金粉焊接后接头焊缝的宏观形貌Fig.3 Weld appearance of joint welded by precoating with different alloy powders: (a) 1# alloy powder; (b) 2# alloy powder;(c) 3# alloy powder; (d) 4# alloy powder and (e) 5# alloy powder

2.2 微观形貌和化学成分

由图4可以看出:预涂1#,4#合金粉焊接后,焊缝中形成了金属间化合物层,金属间化合物向镀锌钢侧呈平面状生长,向铝合金侧呈针状生长;预涂2#,3#,5#合金粉焊接后,金属间化合物呈舌形向镀锌钢侧生长,预涂3#合金粉焊接后,近铝合金侧针状金属间化合物的生长比较明显,而预涂2#,5#合金粉焊接后,铝合金侧没有明显的针状物生长。2#合金粉富含镁元素,5#合金粉富含锌元素,因此推测镁、锌元素的添加能够抑制针状金属间化合物的生长。预涂1#,2#,3#,5#合金粉焊接后,金属间化合物层的厚度分别为2~3,6~11,3~6,5~7 μm,预涂4#合金粉焊接后,金属间化合物层的厚度为15~35 μm。4#合金粉中富含硼元素,可见添加硼元素会增大金属间化合物层的厚度。

由图5可以看出:从镀锌钢侧到铝合金侧,随距离的增加,铝元素含量增加,铁元素含量减小,由合金粉引入的其他元素含量变化较小;金属间化合物层中的铝、铁含量较稳定,说明在铝/钢界面处可能形成了某种铝铁金属间化合物。

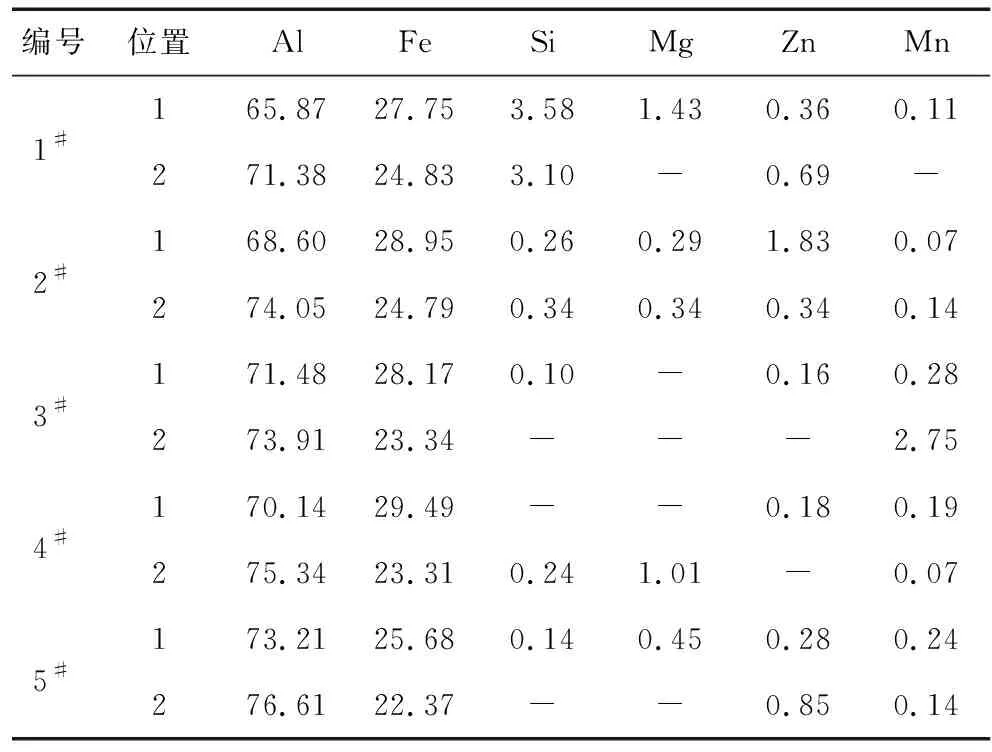

由表2可知:预涂1#合金粉焊接后,位置1和位置2处的铝铁原子比分别为2.37,2.87,由此可推测近镀锌钢侧生成的金属间化合物为呈平面状生长的Fe2Al5,近铝合金侧生成的为针状的FeAl3;同时近铝合金侧硅原子分数为3.58%,由于Fe2Al5相在c轴方向存在大量空位,在焊接过程中硅原子扩散进入Fe2Al5晶格中占据了大量空位,降低了铝原子向镀锌钢中的扩散速率,导致Fe2Al5以层状形态向镀锌钢侧生长。预涂2#合金粉焊接后,位置1处的铝铁原子比接近2.5,位置2处的接近3,说明靠近镀锌钢侧呈舌形生长的为Fe2Al5,靠近铝合金侧的为FeAl3。预涂3#,4#,5#合金粉焊接后,在位置1处的铝铁原子比分别为2.53,2.39,2.85,位置2处的分别为3.16,3.23,3.42,表明近镀锌钢侧的金属间化合物为Fe2Al5,近铝合金侧的为FeAl3。

图4 预涂不同合金粉焊接后接头的截面形貌Fig.4 Cross section morphology of the joint welded by precoating with different alloy powders: (a) 1# alloy powder; (b) 2# alloy powder;(c) 3# alloy powder; (d) 4# alloy powder and (e) 5# alloy powder

图5 预涂不同合金粉焊接后接头截面(如图4所示)的元素线扫描结果Fig.5 Element linear scanning results on cross section (shown in Fig.4) of the joint welded by precoating with different alloy powders:(a) 1# alloy powder; (b) 2# alloy powder; (c) 3# alloy powder; (d) 4# alloy powder and (e) 5# alloy powder

由表2还可以看出:预涂1#合金粉焊接后,在位置1和位置2处均测到一定量的硅元素,说明界面处还形成了少量Al-Fe-Si三元化合物,这种化合物会阻碍铝原子向镀锌钢侧的扩散;预涂3#合金粉焊接后,位置2处锰的原子分数为2.75%,说明锰元素固溶于铝铁化合物中;预涂富含硼元素的4#合金粉焊接后,能谱分析仪未能检测到硼元素,这是由于硼原子半径极小,容易在金属间化合物的晶界处形成偏聚。硼元素的偏聚会影响到接头的结构和性能,同时硼易于跟铝、铁原子生成高熔点化合物,导致形成大量的异质形核点,从而细化晶粒。

表2预涂不同合金粉焊接后接头不同位置(见图4)的EDS分析结果(原子分数)

Tab.2EDSanalysisresultsofdifferentpositions(showninFig.4)ofthejointweldedbyprecoatingwithdifferentalloypowders(atom) %

2.3 宏观缺陷

由图6(a)可以看出,预涂1#合金粉焊接后,接头表面区域出现了大量气孔,接头底部可以观察到铝合金向镀锌钢侧铺展的现象。1#合金粉富含硅元素,由此可推测硅元素可以促进铝合金液在镀锌钢上的浸润铺展,这有助于铝/钢接头的连接。但是硅元素的添加也使铝/钢接头中产生了大量气孔,影响了接头的致密性能,这对其力学性能不利。这些气孔是由于焊接过程中镀锌层受热蒸发造成的。

由图6(b)可以看出,预涂4#合金粉焊接后,接头位置B处产生了裂纹。4#合金粉富含硼元素,硼元素的添加不能有效抑制金属间化合物的生长且增大了激光焊接时的热输入,热输入的增大使焊缝与热影响区的宽度增大,开裂敏感性增强。

2.4 拉伸性能

在拉伸过程中,接头均在焊缝处断裂。由图7可知:预涂1#合金粉焊接后接头的抗拉强度最大,达到130 MPa,为5A06铝合金的60%;预涂2#,3#,5#合金粉焊接后接头的抗拉强度分别为110,97,89 MPa。

图7 5A06铝合金和预涂不同合金粉焊接后接头的应力-应变曲线Fig.7 Stress-strain curves of 5A06 aluminum alloy and the joint welded by precoating with different alloy powders

2.5 断口形貌

预涂不同合金粉焊接后,接头的拉伸断口形貌相似,以预涂3#合金粉焊接的为例进行说明。由图8可见,断口上存在不同尺寸的韧窝,接头发生了以韧性断裂为主,脆性断裂为辅的混合断裂。

图8 预涂3#合金粉焊接后接头的拉伸断口形貌Fig.8 Tensile fracture morphology of the joint welded by precoating with 3# alloy powder

2.6 耐腐蚀性能

由图9和表3可知:预涂3#合金粉焊接后接头的自腐蚀电流最小,耐腐蚀性能最好;分别预涂2#,1#,5#合金粉焊接后,接头的耐腐蚀性能依次降低。

图9 预涂不同合金粉焊接后接头的极化曲线Fig.9 Polarization curves of the joint welded by precoating with different alloy powders

由图10可以看出:接头中金属间化合物层与铝合金界面处的腐蚀现象比较明显,而与镀锌钢界面处的不太明显。这是由于在焊接过程中,铝合金发生熔化,在凝固过程中出现气孔、夹杂等缺陷。预涂1#,2#合金粉焊接后,腐蚀主要发生在气孔等缺陷区域,预涂3#,5#合金粉焊接后,腐蚀主要发生在熔合区金属与金属或金属与非金属之间形成的微缝隙处。

图10 预涂不同合金粉焊接后接头截面的腐蚀形貌Fig.10 Cross sectional corrosion morphology of the joint welded by precoating with different alloy powders

3 结 论

(1) 预涂分别富含硅、镁、锰、硼、锌的不同合金粉焊接后,铝/钢焊接接头界面处形成了不同厚度的金属间化合物层,近镀锌钢侧形成的金属间化合物主要为Fe2Al5,近铝合金侧形成的主要为FeAl3;预涂富含硼的4#合金粉得到的金属间化合物层最厚,硼元素不能有效抑制金属间化合物的生长;预涂富含镁、锌的2#,5#合金粉后,铝合金侧没有出现明显的针状金属间化合物,镁、锌元素的添加能够抑制针状金属间化合物的生长。

(2) 预涂不同合金粉焊接后,接头均在焊缝处发生以韧性断裂为主,脆性断裂为辅的混合断裂;预涂富含硅的1#合金粉后焊接接头的抗拉强度最大。

(3) 预涂富含锰的3#合金粉焊接后,接头的耐腐蚀性能最好,预涂富含镁、硅、锌的2#,1#,5#合金粉焊接后,接头的耐腐蚀性能依次降低;腐蚀易发生在金属间化合物层与铝合金界面处。

参考文献:

[1] 宋建岭, 林三宝, 杨春利,等. 铝与钢异种金属电弧熔-钎焊研究与发展[J]. 焊接,2008(6): 6-9.

[2] 杨阳, 石岩. 铝和钢异种金属焊接发展现状[J]. 长春大学学报, 2011, 21(2):21-25.

[3] TSUJINO J, HIDAI K, HASEGAWA A, et al. Ultrasonic butt welding of aluminum, aluminum alloy and stainless steel plate specimens[J]. Ultrasonics, 2002, 40: 371-374.

[4] XU P. Microstructure characterization of Ti-6A1-4V titanium laser weld and its deformation [J]. Transactions of Nonferrous Metals Society of China, 2012, 22(9): 2118-2123.

[5] 王涛, 周惦武, 彭艳, 等. 钢/铝异种金属预置Si粉的光纤激光焊接[J]. 中国激光, 2012, 39(3): 0303009.

[6] 石玗,何翠翠,黄健康,等. 铝钢焊接界面金属间化合物形成的热力学分析[J].兰州理工大学学报,2013,39(4):5-7.

[7] 彭利,周惦武,徐少华,等. 镀铸钢-6016铝合金激光焊接组织性能与第一性原理计算[J]. 中国有色金属学报,2012,22(1):230-237.

[8] 张丽娟,周惦武,刘金水,等.钢/铝异种金属添加粉末的激光焊接[J].中国有色金属学报,2013,23(12):3401-3409.

[9] MATHIEU A,SHAHADI R, DESCHAMPS A. Dissimilar material joining using laser (aluminum to steel using zinc-based filler wire)[J]. Optics and Laser Technology,2007,39(3):652-661.