高效高负荷高通流能力轴流风机气动设计参数选择与三维叶片技术*

(哈尔滨工业大学发动机气体动力研究中心)

0 引言

常用的高压风机通常采用离心式设计,但离心式风机存在着迎风面积大、流量小、效率低等缺点。针对本文大流量、高压比、高效率的设计要求,如何完成单级的轴流式设计成为了研究的重点。

轴流风机的设计方法发展已久,从孤立叶型法、叶栅法、功率减低法,到如今广泛应用的准三维和全三维的气动设计方法[1-5],乃至S1流面叶型优化[6]、三维叶片优化[7]、三维叶片技术[8]等大量的研究工作被用以提高设计方法的准确性和快速性。

本文以高效高负荷为设计目标,通过对总体参数的合理选择,并对初步设计的S1流面叶型和三维积叠进行优化,从而实现轴流风机的气动设计。

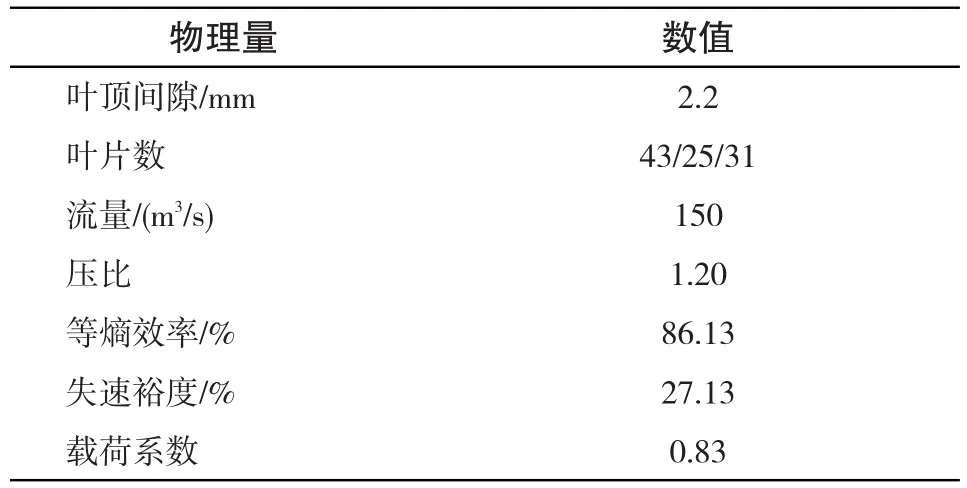

设计参数及目标如表1所示。

表1 设计参数及目标Tab.1 Design Parameters and objectives

1 设计流程

本文的风机气动设计流程建立在典型的压缩系统气动设计体系之上,如图1所示。

图1 设计流程Fig.1 Design process

从风机的总体参数出发,通过对一维和子午径向参数的设计,得到初步设计方案的性能预估和几何参数。初步方案采用已有的标准叶型对三维叶片进行几何造型,并通过对流场的三维定常求解对初步设计方案进行验证。

一维参数设计主要针对平均半径处的气动参数对控制方程进行求解,以级叠加法对多级压缩系统逐级进行气动计算,同时调取相应的冲角、落后角和损失模型,最终得到平均半径处的基本气动参数以及子午通流形状。计算中所采用的损失和气流角模型需要依靠大量的叶栅试验作为支撑,已有的经过试验修正的模型包括经典的亚音速叶型NACA65、C4和BC10,基本能够满足风机的初步设计所需。为了准确而快速的得到初步的设计方案,一维设计和初步设计直接采用现有的经典叶型。如若设计负荷超出原有模型,则采用MISES对S1流面的叶型进口分析,得到初步的落后角大小,例如本文中的高负荷风机设计。

S2流面设计采用了流线曲率法对S2流面进行通流计算。为了简化求解过程,计算被假设为无粘和定常绝热的,忽略了实际叶轮机械中的三维、非定常和粘性的流动特征,因此计算中引入了各叶排的损失来表征叶栅中流体粘性的影响。并通过三维流场数值分析对S2流面求解过程中的损失进行修正,通过反复迭代得到足以支撑设计目标的初步设计方案。

完成初步设计之后,本文的气动设计流程对初步方案中S1流面的叶型和叶片的三维积叠进行进一步的优化调整,以完成详细的气动设计,达到设计目标。

除了三维流场N-S方程求解,流程的其他部分均由气动中心自有程序完成,以保证流程进行的顺畅与快捷。

2 设计参数的选取

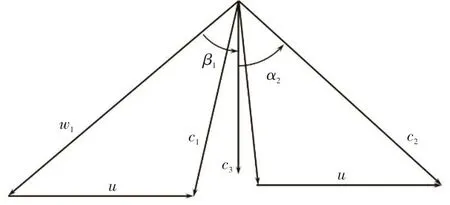

基于对图2中基元级速度三角型的分析,利用设计流程中的一维设计模块,对一维参数的选取进行研究。

图2 速度三角形Fig.2 Velocity triangle

流量系数的选择通过改变速度三角形的轴向速度影响着动静叶的扩压能力。随着流量系数的增大,动静叶的扩压因子均随之下降,以0.55为限,本文的初步设计方案设定为图3中箭头所指方案。同时,流量系数的选择影响着级效率的变化:流量系数过大,由于动静叶进口马赫数的增加,级效率降低;流量系数过小,动静叶更高的负荷所伴随的损失增加使得级效率下降,如图3所示。流量系数的定义如下:

反动度的改变同样会改变风机的级效率,如图4所示,反动度过大时,动叶负荷随反动度增大而升高,导致动叶损失增加,同时,动叶进口马赫数也略有增大,诱使损失增大;反动度过小时,静叶进口马赫数随反动度减小而升高,导致静叶损失增加。同时,反动度的大小意味着动静叶所需要实现的静压升的大小,反动度增大则动叶扩压因子升高,反动度降低则静叶扩压因子升高。本文选取一定的反动度使得动静叶的扩压因子大小基本一致。反动度的定义如下:

图3 流量系数对扩压因子和级效率变化的影响Fig.3 Effect of flow coefficient on the variation of diffusion factor and stage efficiency

经过数次一维设计参数与S2设计参数的迭代,得到接近设计要求的初步三维设计方案。从表2中不难发现,初步设计方案的气动参数与一维设计结果保持了较高的一致性,风机设计流程中的一维参数设计精度足以支撑设计工作的进一步开展。

图4 反动度对进口马赫数、扩压因子和级效率变化的影响Fig.4 Effect of reaction on the variation of inlet Mach number,diffusion factor and stage efficiency

表2 一维设计和初步三维设计的结果对比Tab.2 Comparison of the results of one-dimensional design and preliminary 3D design

表2展示的是一维设计的结果和初步设计的质量平均参数。由表2可见,单级风机平均半径处的载荷系数达到1.0左右,甚至高于常见的航空发动机压气机。同时,单级风机的反动度略大于0.5,载荷平均的分配到了动静叶中,使得动静叶叶展中部的折转角达到40°以上,扩压因子达到0.5以上。从已经公开的文献中不难发现[9-17],鉴于轴流风机制造成本的限制,在不采用主动流动控制技术的前提下,扩压因子接近0.6已经基本达到了亚音速轴流风机设计的极限。然而,一维设计结果的级压比和效率与设计目标依然存在一定的差距,需要进一步的详细设计来弥补这一不足。

通过三维数值模拟对S2流面设计中所采用的损失和落后角模型进行校准,进一步为叶片三维造型提供依据。

由图5可见,通过对比S2设计与初步三维设计的结果,两者的气动参数径向分布吻合较好,证实了设计流程中S2流面设计的准确性和可靠性。动叶由于叶顶泄漏流动的存在,顶部压比与气流角较主流有一定偏差(图中灰色虚线圈所示区域),但通过三维CFD修正,S2设计趋势性的预测出了叶顶泄漏流对气动参数径向分布的影响;静叶由于负荷较高,根部出现流动分离,导致初步三维设计的出口气流角与S2设计的预测结果相比略有变化(图中橙色点划线圈所示区域)。

图5 S2设计和初步三维设计的结果对比Fig.5 Comparison of the results of S2 design and preliminary 3D design

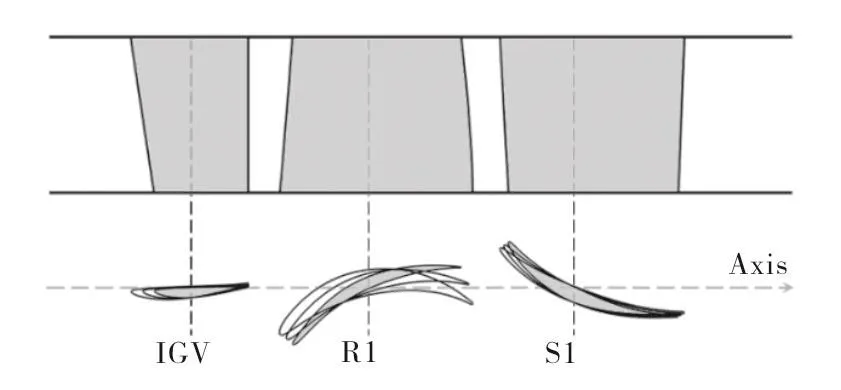

因为本文所设计的单级风机负荷较高,已超出了设计中所采用的经验公式的适用范围,需要对各列叶片稠度和展弦比进行调整,得到如图6及图7所示的初步设计方案,以及表3所示的气动性能,此处载荷系数的定义采用叶尖切线速度。

后文中的详细设计均以该方案中的静叶为例,对S1流面的叶型进行优化,并应用三维叶片技术改善静叶栅内的流动。

图6 初步三维设计的S1和S2流面Fig.6 S1 and S2 stream surfaces of the preliminary 3D design

图7 试验动叶Fig.7 Experimantal blade

表3 初步三维设计方案几何参数和气动性能Tab.3 Geometrical parameter and aerodynamic performance of the preliminary 3D design

3 叶型造型及优化

本文的叶型造型参数化方法发展于参考文献[18]。如图8所示,中弧线(蓝色虚线)采用一条NURBS(Non-uniform rational B-slines)曲线描述,由四个控制点(红点)控制,包括前缘点与尾缘点。叶身同样采用四条NURBS曲线描述,吸力面与压力面各两条,并同时相切于最大内切圆(灰色圆)及前缘尾缘椭圆弧。

图8 叶片三维参数化Fig.8 Three-dimensional parametric of blade

S1流面叶型的流场分析采用了麻省理工学院的MISES计算程序。求解时采用B-L(Baldwin-Lomax)湍流模型,同时采用AGS(Abu Ghamman Shaw)旁路转捩模型对转捩过程进行描述。优化流程参考文献[19],如图9所示。

图9 S1流面叶型的优化流程Fig.9 Optimization process of airfoils on the S1 stream surfaces

在实际应用过程中,叶型优化可能会面临一个问题,不同叶高来流条件的不同导致叶型优化结果差异过大,各叶型之间难以过度。因而,本文推荐采用多个截面叶型协同优化的方法,在叶型的几何和目标函数上建立多个截面之间的联系,以便所得到的叶型满足三维实际需求。

寻优过程中增加了叶型的几何分析和设计点气流角调节的模块,以保证所得到的叶型能够实现与原型一致的气流折转能力,同时,设计点的气动性能满足一定需求;否则,以罚函数的形式尽早结束这一叶型的气动分析,提高优化流程的快速性。

优化目标的设定综合考量了各截面的设计点性能与变工况性能,对有效范围内的叶型性能进行考察。

所设定的目标函数如下:

目标函数括号内第一项为设计点损失,第二项为有效来流气流角范围,以设计点损失的1.5倍作为边界,第三项为失速裕度,第四项为有效来流气流角范围内的平均损失,第五项为有效来流气流角范围内平均损失分布的方差。分子为所分析叶型的气动性能,分母为原型参考值。并通过分别乘以权重因子w来权衡各截面之间的关系。目标函数的设定是为了得到低损失高失速裕度的多截面S1叶型。各参数的权重及各截面的权重因子的选取决定了优化目标以中间截面的性能为重,同时以中间截面的损失和端区叶型的失速裕度为重。

本节以单级风机静叶为列,展示风机设计流程中,S1流面优化设计在详细设计环节中的作用。

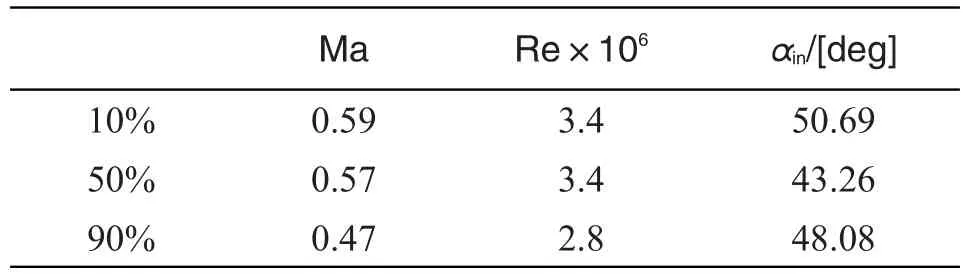

取根中顶三个截面同时进行优化,三个截面的来流条件各不相同,如表3所示。根部设计点的进口气流角较大,工作范围与其他两个截面相差较大;顶部则由于动叶泄漏流影响,马赫数较小,工作范围较大。

表4 S1流面各叶型的边界条件Tab.4 Boundary conditions of the airfoils on the S1 stream surfaces

优化采用多岛遗传算法,种群数44,岛数7,代数7。优化的三个截面叶型参数共22个,包括最大厚度位置、安装角、中弧线控制点、吸压力面控制点等。优化历史如图10左所示。各截面的优化目标函数的历史汇 总如图10右所示,其中彩色的为最优解。

图10 S1流面叶型的优化历史Fig.10 Optimization history of airfoils on the S1 stream surfaces

优化结果符合CDA叶型的一般变化规律,各截面的最 大挠度及最大厚度位置前移均明显前移,如图11所示。

图11 叶型和中弧线对比Fig.11 Comparison of airfoils and camber lines

优化结果(图12)显示,中间截面的损失下降幅度很小,说明原型静叶性能可提升的空间不大。两个端区叶型失速裕度提升明显,但是仅根部叶型的损失有明显的降低。

图12 变攻角特性线对比Fig.12 Comparison of characteristic lines under different incidences

叶型型面等熵马赫数分布(图13)也体现了CDA叶型的一般变化规律,叶型负荷前移,吸力面马赫数峰值点向上游移动。叶顶叶型由于设计点攻角较大,这一现象并不明显。

图13 叶型型面等熵马赫数对比Fig.13 Comparison of surface isentropic Mach number

同时,各截面的流向附面层(图14)略有变薄,以根 部叶型表面的附面层削减程度最为明显。

图14 吸力面上附面层形状因子的对比Fig.14 Comparison of boundary layer shape factor on the blade suction surface

将优化后的叶型三维积叠(图15),叶片上半部分略有反向弯曲,可能会诱使优化后的静叶损失升高。将优化后的静叶带回级环境,得到三维数值模拟结果,如图16所示。设计点流量下,静叶吸力面表面的附面层变薄,堵塞面积下降。附面层边界的定义如下:

图15 优化前后叶片几何对比Fig.15 Comparison of blade geometries before and after optimization

图16 优化前后叶栅出口截面的附面层边界对比Fig.16 Comparison of exit boundary layer edges before and after optimization

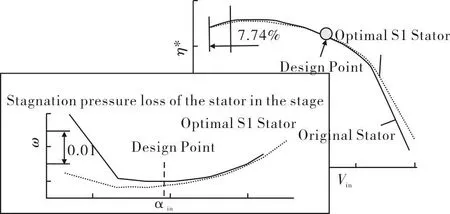

计算得到应用了两种叶型的风机特性线,以及两种静叶在级环境下的变攻角特性线。由图17可见,静叶损失下降,裕度提高,与各截面S1流面的性能分析结果类似。但由于气流角匹配问题,级效率并没有明显的提升,级失速裕度由27.1%提高到34.9%。裕度的定义如下:

图17 优化前后风机及静叶的特性线对比Fig.17 Comparison of stages and stators characteristic curve before and after optimization

4 三维叶片技术

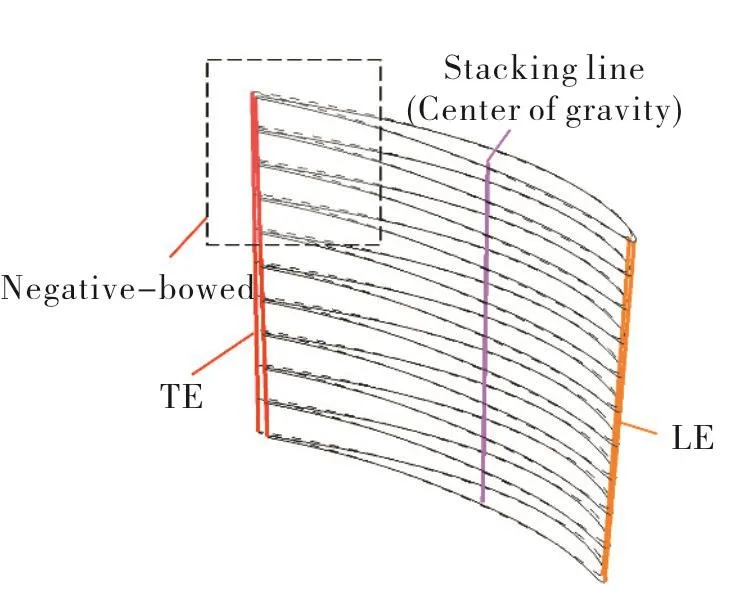

鉴于静叶进口沿叶高方向的来流条件并不均匀,详细设计中对静叶端区采用了端弯造型技术以匹配动静叶之间的气流角。依据前期对亚音速静叶的研究,本文采用前缘增弯来匹配静叶端区的来流攻角[20],叶根弯高20%,端弯角20°;叶顶弯高30%,端弯角40°,如图18左所示。端弯弯高和弯角的选取均依据来流的气流角条件:由图5中蓝色箭头所示,静叶来流气流角受上游动叶的影响,在端壁附近存在两个与主流分布趋势不一致的区域,而端弯的弯高应覆盖该区域以匹配气流角;端弯弯角的选取则依据该区域与主流气流角的差值。

图18 三维叶片几何对比Fig.18 Comparison of three-dimensional blade geometries

由前期研究[20]可知,前缘增弯的静叶能有效消除端区的来流攻角,但叶片端区的局部端弯会导致叶片局部呈现反弯的造型效果,在保证端区攻角减小的同时,导致静叶端区堵塞增加,损失增加。

在端弯造型的基础之上,叠加应用适当的叶片正弯造型就可以在减小端区攻角的同时保证静叶及级的高效流动。通过试验设计的方法,得到合适的正弯造型参数:弯高60%,轮毂弯角40°,轮缘弯角20°,基本符合前期研究所得到的弯叶片设计参数选取规律[21-23]。由图19中,可以清晰的比较不同叶栅吸力面表面的径向压力梯度和出口截面的附面层边界。端弯结合叶片正弯的复合三维叶片表面存在着两个明显的径向压力梯度升高的区域,形成由端区指向流道中径处的径向力,引导叶片表面的附面层的径向重新排布。从出口截面的附面层边界形状可以看出,复合三维叶片试图将叶片径向的附面层均匀化,消除了叶片角区的低能流体堆积,对提高叶片裕度作用明显。

图19 出口附面层边界和表面径向压力的大小的对比Fig.19 Comparison of outlet boundary layer edges and radial pressure gradient on the blade surfaces

图20为不同静叶在设计点下的90%叶高型面压力分布。由图中不难看出原型直叶片进口明显的来流正攻角,和端弯叶片由于流动分离而导致的负荷降低。得益于叶片端弯造型所带来的影响,三维叶片的进口攻角几乎为零,端区流动的改善使得负荷甚至略高于原型直叶片。

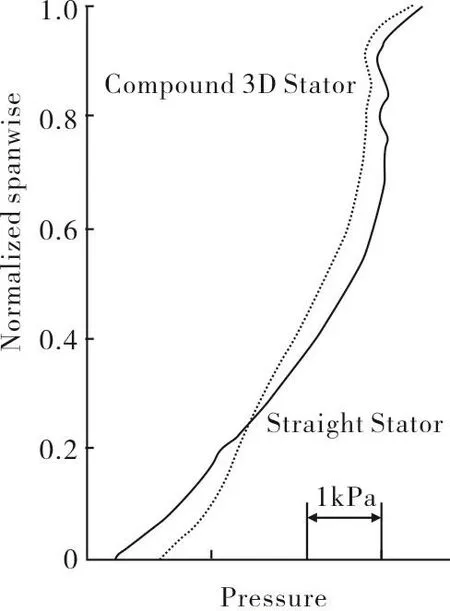

考察不同静叶对单级风机级性能的影响,图22所示为应用了三种不同静叶的单级风机级效率特性线。由图中不难看出,端弯静叶可以有效提高裕度,但由于静叶损失增加,级效率下降1.39%。叠加应用叶片正弯造型后,不但抵消了前缘增弯所带来的叶片反弯的影响,级效率略有提高,最高点提高0.26%,而且越靠近失速边界,风机级效率较原型的提升越为明显;同时,静叶顶部做功能力的增强使得动叶出口顶部的静压降低(如图21所示为动叶出口静压沿径向的分布,静叶出口背压均设定为原型级近失速的条件,背压为114451Pa),推迟了由于叶顶泄漏所诱使的动叶失速,风机的失速裕度得到进一步的拓宽,由27.1%提高到48.8%。

图20 型面静压分布对比Fig.20 Comparison of surface static pressure

图21 动叶出口展向静压分布对比Fig.21 Comparison of the rotors static pressure distribution ofinlet

图22 应用不同静叶的风机特性线对比Fig.22 Comparison of characteristic curve of fan with different stators

5 结论

本文介绍了一套包含参数选取、叶型优化、三维叶片等设计思想的高效高负荷轴流风机的气动设计流程。并依托于此,完成了一台压比1.20的高负荷轴流风机的初步设计,载荷系数高达0.83。其次,通过对初步设计方案中静叶的多个叶高处的S1流面叶型进行协同优化,有效降低了静叶损失,提高了风机的裕度。同时,利用三维叶片技术,改善了静叶的端区流动,提高了静叶端区的做功能力,风机裕度由27.1%拓宽到48.8%。

[1]张师帅,仇生生,黄书才.低压轴流风机的气动设计及参数化建模[J].风机技术,2012(1):54-57.

[2]高修磊,王英锋,杜海浪.基于叶片排特性的轴流风机一维设计[J].风机技术,2015,57(4):59-63.

[3]宋磊.轴流风机实验台设计及风机内部流动的数值研究[D].华北电力大学(北京)华北电力大学,2008.

[4]何波.小型高速轴流风机的设计与实验验证[D].西北工业大学,2002.

[5]李晟.基于FLUENT软件的轴流风机设计初步研究[D].西北工业大学,2004.

[6]安志强,周正贵,刘龙龙.轴流风机叶型自动优化设计[J].流体机械,2013(6):42-45.

[7]陈海生,谭春青,梁锡智.子午加速轴流风机的全三维优化设计[J].流体机械,2006,34(6):13-16.

8]刘晓明,苏莫明,田琳.单级轴流风机准三维设计[J].风机技术,2011(6):26-28.

[9]H.D.Weingold,R.J.Neubert,G.E.Potter et al.Reduction of Compressor Stator Endwall Losses Through the Use of Bowed Stators[C].ASME Paper 95-GT-380.

[10]P.A.Lyes,R.B.Ginder.Low-Speed Compressor Tests of Swept and Bowed Blade Designs[C].14th International Symposium on Air Breathing Engines,5-10 September 1999,Florence,Italy.ISABE Paper N0.99-7048.

[11]S.J.Gallimore,J.J.Bolger,N.A.Cumpsty et al.The Use of Sweep and Dihedral in Multistage Axial Flow Compressor Blading Part I:University Reasearch and Methods Development[C].ASME Paper GT-2002-30328.

[12]S.J.Gallimore,J.J.Bolger,N.A.Cumpsty et al.The Use of Sweep and Dihedral in Multistage Axial Flow Compressor Blading Part II:Low and High Speed Designs and Test Verification[C].ASME Paper GT-2002-30329.

[13]C.Müller,S.Sikorski,H.Passrucker,P.Wackers.New Design and Manufacturing Concepts forAero Engine Compressor Components[C].17th International Symposium on Air Breathing Engines,4-9 September 2005,Munich,Germany.ISABE Paper N0.2005-1077.

[14]G.Woollatt,D.Lippett,P.C.Ivey,P.Timmis and B.A.Charnley.The Design,Development and Evaluation of 3D Aerofoils for High Speed Axial Compressors:Part 2-Simulation and Comparison with Experiment[C].ASME Paper No.GT2005-68793.

[15]Eisaku Ito,Keizo Tsukagoshi.Development of Key Technologies for the Next Generation 1700C-Class Gas Turbine[C].ASME Paper No.GT2009-59783.

[16]Eisaku Ito,Keizo Tsukagoshi.Development of Key Technologies for the Next Generation Gas Turbine[C].ASME Paper No.Chinese Journal of Turbomachinery GT2010-23233.

[17]Satoshi Hada,Masanori Yuri,Junichiro Masada,Eisaku Ito,Keizo Tsukagoshi.Evolution and Future Trend of Large Frame Gas Turbines a New 1600 Degree C,J Class Gas Turbine[C].ASME Paper No.GT2012-68574.

[18]凌敬.扩压叶栅弯叶片损失和落后角模型研究[D].哈尔滨:哈尔滨工业大学,2015.

[19]丁骏,王松涛,刘勋,等.重型燃气轮机压气机多截面叶型优化设计[J].航空动力学报,2017,32(3):549-557.

[20]丁骏,杜鑫,王松涛.亚声速扩压叶栅中端弯积叠方式的研究[J].推进技术,2017,38(4):828-836.

[21]凌敬,杜鑫,王松涛,等.平面扩压叶栅最佳弯叶片生成线与叶栅折转角的关系[J].航空动力学报,2015,30(4):875-882.

[22]丁骏,陈绍文,王松涛,等.亚声速扩压叶栅中弯叶片积叠规律的研究[J].推进技术,2017,38(3):570-580.

[23]丁骏,王松涛,李燕飞,等.端弯联合弯叶片对叶栅旋涡结构和气动性能的影响[J].推进技术,2016,37(1):2072-2079.