基于ANSYS Workbench的轴承测试系统主轴静动态分析

□ 王守城 □ 李志富 □ 段俊勇 □ 王 熙

青岛科技大学机电工程学院 山东青岛 266061

1 研究背景

轴承测试系统适用于测功机传动装置轴承,这一轴承的各项性能直接影响测功机的测试精度和工作可靠性,因此必须通过轴承试验测试进行分析。轴承测试系统主轴是保证测试系统精确测试的核心部件,不仅要求具有良好的强度、刚度,而且要求具有抵抗自激振动和受迫振动的能力,保证不会因共振而产生疲劳破坏。可见,轴承测试系统主轴部件的静动态特性要求很高,目前很多高校和科研机构进行了研究与分析。

随着有限元理论在工程分析领域的日益成熟,应用ANSYS Workbench软件对零部件进行静动态分析早已被广泛认可。笔者以轴承测试系统主轴为研究对象,分析其静动态特性。主轴静态特性决定自身强度、刚度,动态特性则决定自振周期,通过给定最低临界转速,可以避免主轴产生剧烈振动。可见,在设计时要对轴承测试系统主轴进行准确合理的静动态分析,这可以为轴承测试系统的实现,以及后续优化提供必要的理论基础。

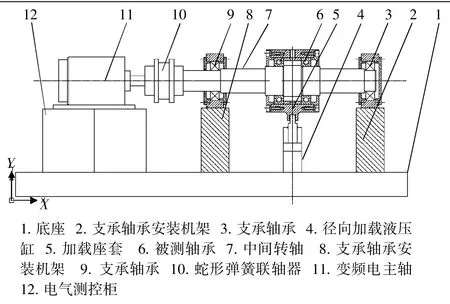

2 测功机传动装置结构

测功机传动装置总体结构如图1所示,本体采用卧式结构形式。测功机传动装置工作原理为变频电主轴通过蛇形弹簧联轴器带动中间转轴以设定速度运转,然后液压伺服系统通过加载座套间接对被测轴承进行加载,通过各类传感器获取所需数据。

▲图1 测功机传动装置总体结构

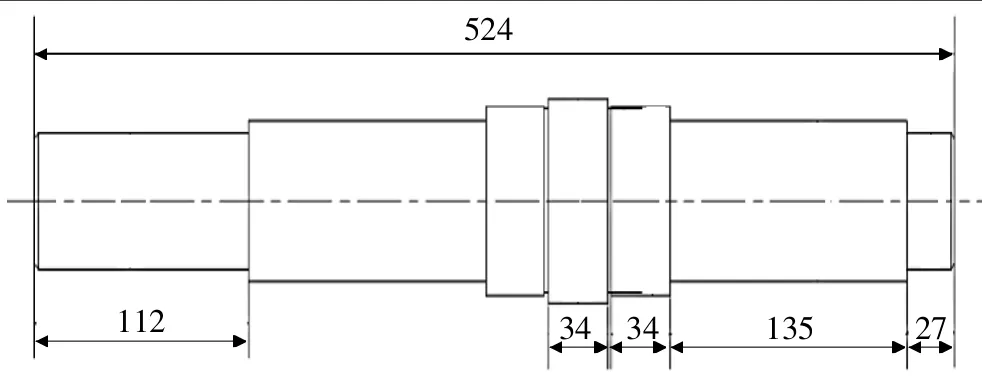

▲图2 轴承测试系统主轴

3 被测轴承对主轴最大作用力分析

被测轴承对轴承测试系统主轴的最大作用力等于被测轴承在测功机传动装置中所受的最大载荷力,可通过ANSYS Workbench软件对测功机传动装置的中间转轴进行静力学分析,求解两被测轴承对中间转轴的最大作用力,其反作用力即为被测轴承在测功机传动装置中所受的最大载荷力[2]。

假设测功机传动装置轴承在工作时扭矩为400 N·m,最高转速为9 000 r/min,转速越高,所产生的离心力越大,则测功机传动装置轴承工作中在转速最高时所受载荷力最大。

3.1 建模与网格划分

应用Pro/E Wildfire软件建模,并导入ANSYS Workbench软件。测功机传动装置中间转轴采用40Cr合金结构钢,经调制热处理,其材料泊松比为0.277,杨氏模量为211 GPa,密度为7 820 kg/m3。

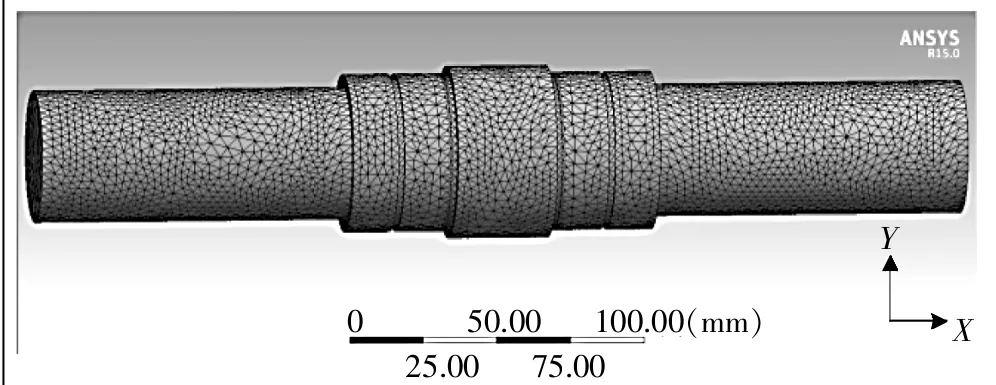

ANSYS Workbench软件自身带有网格划分工具,且可以满足一般的网格划分要求,所以笔者采用自动网格划分方式[3]。为兼顾内存要求和计算时间,网格大小设置为2 mm。测功机传动装置中间转轴网格划分后如图3所示。

▲图3 测功机传动装置中间转轴网格模型

3.2 施加载荷与约束

假设中间转轴左端联轴器质量mZ为3.5 kg,质心距左端面10 mm,右端联轴器和扭矩传感器转子总质量mY为11.4 kg,质心距右端面15 mm,且中间转轴和联轴器、扭矩传感器安装的同轴度误差r为0.1 mm。

当中间转轴转速n为9 000 r/min时,中间转轴距左端面10 mm处所受总作用力FZ为:

中间转轴距右端面15 mm处所受总作用力FY为:

此书出版后,又有另外一家出版企业的老总两次登门约稿,问其用意,她说:“此种图书虽非一时畅销之作,但却可以稳定而长久地卖——总有后来者需要嘛.”

中间转轴左端面还受到测功机中被测电机的输入扭矩作用,且中间转轴中心位置受重力加速度影响而产生重力,在中间转轴上两个轴承安装支承面都采用圆柱面约束,约束均设置为径向固定、轴向固定、切向自由[4~5],右端面处为位移约束。

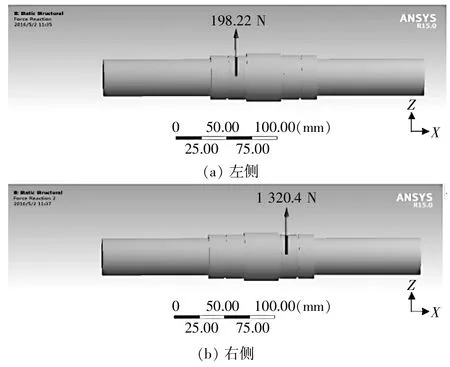

3.3 求解结果

对中间转轴加载约束,并经ANSYS Workbench求解,得到当最大转速为9 000 r/min时被测轴承对中间转轴的作用力,如图4所示。可见被测轴承对中间转轴右侧的最大作用力为1 320.4 N,即被测轴承在测功机传动装置中受的最大载荷力为1 320.4 N,从而得到被测轴承对轴承测试系统主轴的最大作用力为1 320.4 N。

▲图4 转速9 000 r/min时被测轴承受对中间转轴作用力结果

4 轴承测试系统主轴静力学分析

4.1 建模与网格划分

应用Pro/E Wildfire软件建模,并导入ANSYS Workbench软件。轴承测试系统主轴采用35CrMo合金钢,其材料泊松比为0.27,杨氏模量为211 GPa,密度为7 750 kg/m3。

网格划分采用自动网格划分方式,同时兼顾内存要求和计算时间,网格大小设置为3 mm。轴承测试系统主轴网格划分后如图5所示。

4.2 施加载荷与约束

施加载荷与约束是在轴承测试系统主轴受力为最大的状态下进行的,如图6所示。C、D两处为被测轴承对轴承测试系统主轴的最大作用力1 320.4 N,E处为轴承测试系统主轴所受的最大旋转速度942 rad/s(9 000 r/min),属于惯性载荷,F处为轴承测试系统主轴由于受重力加速度影响而产生的重力,A、B两处为轴承测试系统主轴上左右两个支撑轴承面,均采用圆柱面约束,约束设置为径向固定、轴向固定、切向自由。

▲图5 轴承测试系统主轴网格模型

▲图6 轴承测试系统主轴加载与约束示意图

4.3 静力学分析

经ANSYS Workbench求解,得到轴承测试系统主轴总变形及应力云图,如图7和图8所示。由图7可知,轴承测试系统主轴最大变形量为0.012 9 mm,此变形量非常小,不会影响轴承测试系统主轴的正常工作。由图8可知,轴承测试系统主轴最大应力为36.713 MPa,而轴承测试系统主轴的屈服极限为835 MPa,安全因数取 2,得许用应力为417.5 MPa,远大于轴承测试系统主轴最大应力,因此,轴承测试系统主轴的强度和刚度均满足工作要求,主轴设计合理。

5 轴承测试系统主轴振动模态分析

模态分析用于确定产品结构振动特性,如固有频率、振型等。进行模态分析有助于工程师认识到产品结构对不同载荷形式作出怎样的响应,也可避免所涉及的产品结构发生共振现象,同时还可帮助工程师估算某些动力学控制参数。

无阻尼模态分析是经典特征值问题,轴承测试系统主轴动力学问题的运动方程为:

式中:[M]为主轴质量矩阵;[K]为主轴刚度矩阵;分别为主轴上节点的位移和振动加速度向量。

▲图7 轴承测试系统主轴总变形云图

▲图8 轴承测试系统主轴应力云图

主轴发生简谐振动,即位移u为正弦函数:

式中:U为主轴作简谐运动时振幅,mm;ω为主轴简谐运动时圆周频率,rad/s。

将式(2)代入式(1),可得主轴简谐振动的特征方程:

式中:ωi为主轴 i阶固有圆周频率,rad/s,i=1,2,...,6。

由式(5)可求得主轴 i阶固有频率 fi=ωi/(2π)。 在Mechanical模块中求解以上方程时进行如下假设:主轴刚度矩阵[K]和质量矩阵[M]都是恒定不变量;主轴材料特性为线弹性;结构可以进行强迫振动,且使用了小位移理论,不包括非线性特性;主轴阻尼矩阵[C]和主轴激励矩阵[F]不存在,不用考虑阻尼和激励。

5.1 模态分析

导入轴承测试系统主轴模型,设置参数并划分网格。轴承测试系统主轴模态分析的边界条件为轴承测试系统主轴与左右两个支撑轴承面所形成的圆柱面约束。

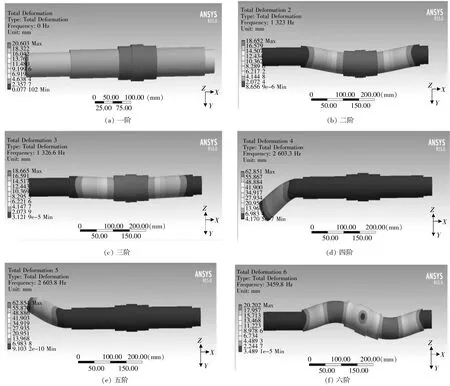

设置模态分析求解项,并进行求解,得到前六阶约束模态振型[6-8],如图 9 所示。

由图9可以看出,阶次越大,与之对应的固有频率也越大。轴承测试系统主轴的一阶固有频率为0 Hz,与之对应的模态是刚体模态,在这种情况下,主轴平移和转动的刚体运动可以忽略,因此轴承测试系统主轴的最小固有频率为其二阶固有频率。

5.2 临界转速分析

当轴承测试系统主轴运转速度达到临界转速时,主轴可能会产生剧烈振动,造成各种危害,因此有必要对轴承测试系统主轴的临界转速进行分析[9~10]。

轴承测试系统主轴的临界转速nz与其固有频率f存在如下关系:

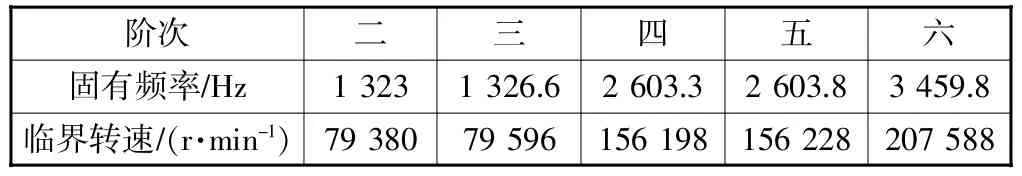

由式(4)计算得到轴承测试系统主轴各阶固有频率所对应的临界转速,见表1。

由表1可见,在二阶固有频率时,轴承测试系统主轴的最高工作转速(9 000 r/min)远小于最低临界转速(79 380 r/min),因而可以保证轴承测试系统主轴在工作转速范围之内不产生共振现象,轴承测试系统主轴能够安全而稳定的运转。

▲图9 轴承测试系统主轴前六阶约束模态振型

表1 轴承测试系统主轴固有频率及对应临界转速

6 结论

笔者结合轴承测试系统主轴的使用要求和性能指标,对其进行了结构尺寸设计,建立了相应的三维模型,通过ANSYS Workbench软件对测功机传动装置中间转轴进行静力学分析,得到了被测轴承对轴承测试系统主轴的最大作用力,应用ANSYS Workbench软件对轴承测试系统主轴进行了静动态分析,获得了轴承测试系统主轴的强度、刚度,以及各阶模态固有频率、振型和临界转速。结果表明,轴承测试系统主轴的强度、刚度完全能够满足工作要求,二阶固有频率的临界转速远大于主轴的最高工作转速,不会产生共振现象。所做研究为后期轴承测试系统的优化提供了理论依据。

[1]濮良贵,纪名刚.机械设计[M].7版.北京:高等教育出版社,2001.

[2]浦广益.ANSYS Workbench基础教程与实例详解[M].2版.北京:中国水利水电出版社,2013.

[3]张岩.ANSYS Workbench 15.0有限元分析从入门到精通[M].北京:机械工业出版社,2014.

[4]张世宏.试验台架高速主轴单元CAE分析与研究[D].合肥:合肥工业大学,2013.

[5]须劲松.基于ANSYS Workbench的从动轴设计[J].南通纺织职业技术学院学报,2011, 11(3):7-9.

[6]胡世军,王恩广,刘学,等.基于ANSYS Workbench的数控滚齿机立柱模态分析[J].机械制造, 2015,53(6):19-21.

[7]赵月娥.高速电主轴动态特性的有限元分析与振动测试[J].机械制造,2012,50(5):80-82.

[8]谭峰,殷国富,方辉,等.基于ANSYS Workbench的微型数控车床主轴动静态性能分析[J].组合机床与自动化加工技术,2015(4):29-32,36.

[9]潘德军,张家库.高速电主轴系统固有频率与临界转速分析[J].轴承,2008(10):24-27.

[10]刘高进,马会防,戴素江,等.陶瓷球轴承高精密电主轴临界转速分析[J].机电工程技术,2014,43(4):66-70.