T800HB碳纤维复合材料壳体定量化等强度补强技术

张世杰 王汝敏 廖英强 周伟江 程 勇

(1 西北工业大学理学院应用化学系,西安 710072)

(2 西安航天复合材料研究所,西安 710025)

(3 高性能碳纤维制造及应用国家地方联合工程研究中心,西安 710089)

0 引言

碳纤维复合材料以其比强度比模量高、性能可设计和易于成型等优势,已在国防军工等高新技术领域取得广泛应用,对关键结构件的性能提升和减轻质量方面起到积极作用[1]。其中采用碳纤维制造的复合材料发动机壳体具有较好的刚度,在减少燃烧室的变形的同时还增强了复合材料与绝热层之间的粘接强度,尤其是以日本的T800碳纤维、美国IM7碳纤维以及T-40碳纤维为代表的高强中模碳纤维问世以后,迅速成为复合材料发动机壳体向轻质化、高性能和高可靠性发展的重要物资保障,美国、法国、日本的多数战略、战术导弹及运载火箭的发动机壳体都选用了高强中模碳纤维[2-3]。

网格理论对复合材料壳体而言,一直是一种行之有效的设计理论。该理论虽然不能很好地预测壳体破坏过程及各部位在加压过程中的受力状态,但可以较为准确地预测出壳体的爆破压力[4-7]。然而工程应用实践表明,碳纤维复合材料壳体易在封头部位产生低压爆破,高强中模碳纤维壳体尤甚。这是因为碳纤维作为一种脆性材料,加之其界面性能优良,因此在壳体受到内压作用时,封头部位处于拉、弯、剪共同作用下的复杂应力状态,容易在封头发生低压破坏。此外,壳体前后金属连接件与碳纤维复合材料刚度差异较大,导致金属外边缘靠近赤道部位,在内压作用下产生局部应力集中导致壳体低压爆破[8-10]。因此,对碳纤维复合材料壳体进行封头补强是保证其性能最优发挥的有效措施。

碳纤维复合材料壳体封头补强一般有织物铺放、纤维缠绕以及封头帽补强等方案[11-16],这些方案均取得了良好效果。但是对壳体补强的具体部位、补强范围、补强厚度及方向还缺乏可量化的精细研究。等强度增强技术是一种先进的补强技术,它可以定量化确定补强区域的范围、补强厚度等补强参数,从而可实现补强方案从定性向定量的实质性转变,对提高碳纤维复合材料壳体的研究应用水平具有重要意义。对此本文开展T800HB碳纤维复合材料壳体定量化等强度补强技术研究。

1 壳体等强度增强设计

1.1 等强度增强的概念、原理

目前,采用传统网格理论设计制造的复合材料壳体在筒段其纵向缠绕层和环向缠绕层具有不同的承压能力,即整个壳体是不等强度的,整个壳体特别是筒段存在过多的冗余质量,导致壳体效率较低。等强度增强壳体要求在内压载荷作用下复合材料壳体筒身中部的纵向缠绕层应变和环向缠绕层应变相当,这样在水压载荷作用下可以实现纵向和环向缠绕层同时破坏。等强度增强壳体除封头外在筒身的各个位置具有相同的承压能力,在筒段不存在冗余质量,可以大大提高壳体的效率。

1.2 理论分析及试验验证

1.2.1 理论分析

在壳体等强度增强设计过程中,对筒身中部一定范围内的纵向缠绕层厚度按应力平衡系数为1进行设计,其余位置的纵向缠绕层厚度则按较低的应力平衡系数进行设计。以等强度增强的基本原理为依据,选取不同的应力平衡系数对壳体的纵向缠绕层和环向缠绕层厚度进行设计,并以该设计结果为基础建立有限元模型进行静力学受载分析,提取有限元分析结果中复合材料壳体筒段纵环向纤维的应变进行对比分析,获得壳体筒段近似等强度破坏的最佳应力平衡系数,最终通过水压试验验证等强度增强技术的有效性。

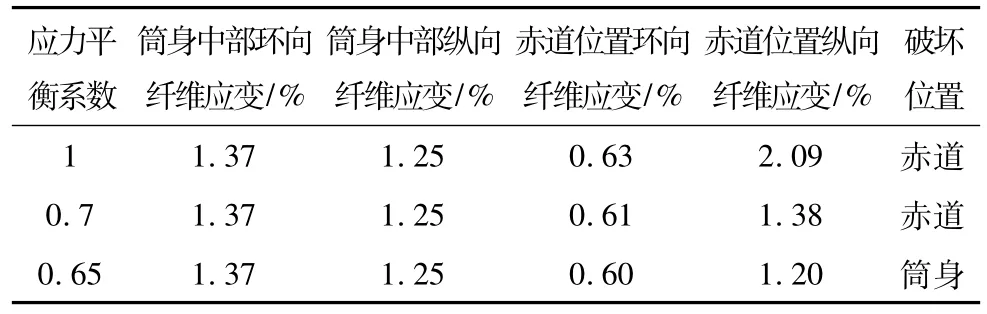

以Φ150 mm壳体为研究对象,在距离赤道位置大于20 mm的筒身中部范围内取应力平衡系数为1设计壳体壁厚,而从极孔至过赤道20 mm区域的厚度分布取应力平衡系数为 1、0.7、0.65进行设计,以达到局部增强的目的。以ANSYS软件为平台,以shell91壳单元和solid92实体单元为单元类型,建立壳体有限元模型,施加内压载荷并进行分析,分析结果见表1。

表1 不同应力平衡系数下壳体缠绕层应变Tab.1 Strain of winding layer of case with different stress equilibrium factor

从表1看出,当筒身中部应力平衡系数取1时,赤道位置附近的纵向纤维应变大大高于其余位置,在内压载荷作用下赤道位置破坏,并且壳体出现低压爆破;当应力平衡系数取0.7时,赤道位置附近的纵向纤维应变仍旧高于其余位置,且考虑到纵向纤维缠绕过程中更易产生损伤等因素,则此工艺参数下仍旧会出现赤道位置破坏,且表现为低压爆破;当应力平衡系数取0.65时,赤道位置附近的纵向纤维应变已经低于筒身中部位置环向应变,考虑到纵向纤维的强度损伤较大以及破坏位置尽量在筒身中部位置,因此该工艺参数下设计的壳体筒身中部位置和靠近赤道位置的爆破压力比较接近,即壳体为近似等强度结构。1.2.2 工艺试验验证

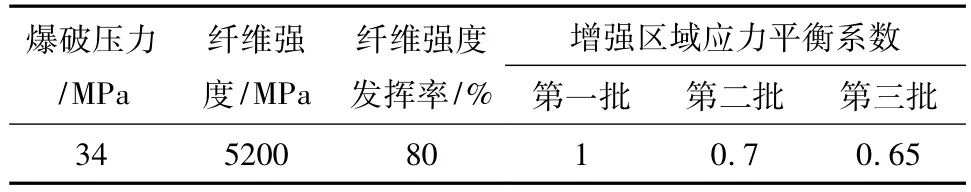

为验证前述等强度工艺设计的准确性,采用日本东丽公司生产的高强中模T800HB-12k碳纤维为增强纤维,基体为环氧树脂,制备Φ150 mm壳体,并进行水压爆破试验。根据水压试验结果对Φ150 mm壳体开展了赤道位置局部增强研究,共进行了三次典型的水压试验,设计参数见表2。

表2 Φ150 mm壳体缠绕设计参数Tab.2 Processing parameters of winding design forΦ150 mm case

T800HB-12k碳纤维的复丝强度标称值为5.49 GPa,复丝实测强度为 5.20~5.60 GPa,本次试验选用的纤维复丝实测强度为5.20 GPa。

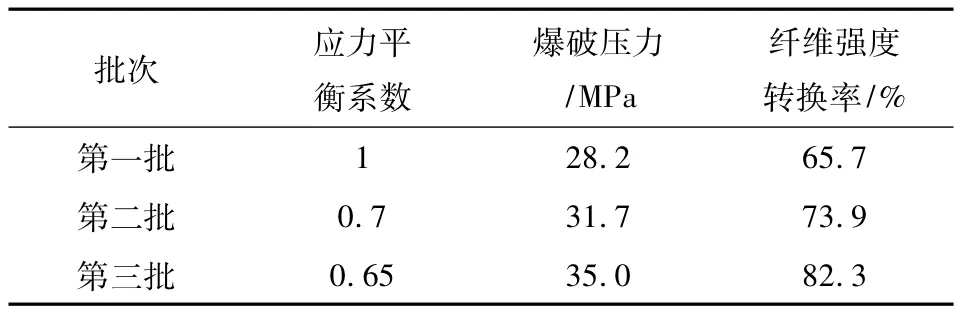

按照以上壳体缠绕设计参数设计制备了Φ150 mm壳体,并进行水压爆破试验,试验结果如表3所示,破坏残骸见图1~图3。

表3 不同应力平衡系数Φ150 mm壳体水压试验结果Tab.3 Hydrostatic test for Φ150 mm case with different stress equilibrium factor

从表3的试验数据可以看出,当增强区应力平衡系数分别取 1、0.7、0.65时,壳体的爆破压力逐步增加,在应力平衡系数取0.65时,壳体不再出现低压爆破现象,压力完全达到设计要求,由此说明此时壳体薄弱区域的强度得到满足,壳体筒身区域为近似等强度结构,应力平衡系数为0.65时纵向缠绕层的厚度即为等强度壳体的纵向设计厚度。从爆破残骸的形貌来看,第一、二批壳体爆破形貌均不理想,发生了封头破坏现象,而第三批壳体爆破位置发生在筒段位置,纵、环向纤维强度得到了充分发挥。以上试验测试结果与理论预测结果一致,因此可以采用等强度设计技术对复合材料壳体进行设计。

随着长径比的增加,筒身中部纵向缠绕层上的冗余质量占整个壳体质量的比例不断增加,当采用等强度增强技术对产品进行研制时可以大幅度降低冗余质量,提高壳体的PV/W值,因此等强度增强技术对于大长径比壳体更为有效。表4列出了等强度增强大长径比(长径比4∶1)Φ150 mm壳体的内压检测结果,内压破坏残骸见图4。

表4 大长径比T800HB碳纤维Φ150 mm壳体水压检测Tab.4 Hydrostatic test result of high length-to-diameter ratioΦ150 mm case made of T800HB carbon fiber

结果表明,壳体的水压爆破位置发生在筒身段,且为粉碎性破坏,纵向纤维和环向纤维为等强度破坏,纵环向纤维的强度得到充分发挥。采用等强度增强技术制备的大长径比壳体由于筒段轴向与环向强度相当,与传统纤维缠绕壳体相比其纵向材料用量大大降低,因此其PV/W值高达48.7 km。与传统纤维缠绕Φ150 mm壳体PV/W值为35 km相比,提高39.1%。

2 Φ480 mm壳体验证分析

2.1 有限元分析

以Φ480 mm壳体为研究对象,采用等强度增强技术进行工艺设计,壳体工艺设计参数见表5。

表5 T800HB碳纤维Φ480 mm壳体工艺设计参数Tab.5 Processing parameters ofΦ480 mm case made of T800HB carbon fiber

根据以上工艺参数,在距离赤道位置大于40 mm的范围内取应力平衡系数为1设计壳体筒段壁厚,其余增强位置的厚度在应力平衡系数为0.65条件下计算得到。以ANSYS有限元软件为平台建立壳体几何模型,施加一定的内压载荷,求解计算得到壳体纵环向缠绕层的应变分析结果,见图5和表6。

表6 壳体缠绕层应变Tab.6 Strain of winding layer for case

从表6可知,当增强区域应力平衡系数取0.65时,Φ480 mm壳体上的纵环向应变分布情况与Φ150 mm完全一致,故可以按照该工艺参数进行设计。

2.2 试验验证

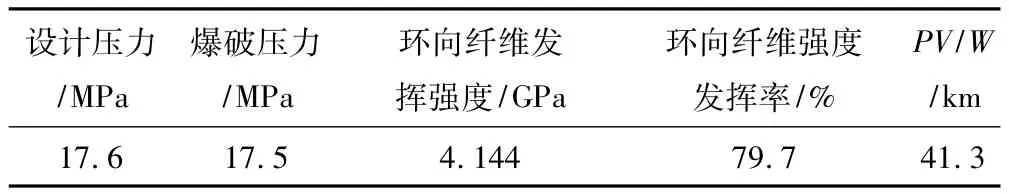

根据以上理论分析获得的Φ480 mm壳体的等强度增强工艺参数,采用日本东丽公司生产的T800HB-12k碳纤维制备大后开口Φ480 mm壳体,并进行水压内压爆破试验,结果见表7,残骸见图6。

表7 定量化等强度增强Φ480 mm壳体水压试验结果Tab.7 Hydrostatic test result of quantitative isostrength reinforcedΦ480 mm case

结果表明:Φ480 mm壳体的爆破压力达到了17.5 MPa,爆破形貌为从筒身向封头位置扩展并最终导致金属件的脱落,该实验结果也进一步证明了定量化等强度增强技术的可用性和可靠性。

3 结论

(1)纤维缠绕复合材料壳体为不等强度结构,整个壳体特别是筒段位置存在过多的冗余质量,导致壳体的效率较低,有必要采用等强度增强技术对纤维缠绕复合材料壳体进行设计,确保纤维缠绕壳体筒身中部的纵环向纤维具有近似相等的破坏强度,最终达到提高壳体容器效率的目的。

(2)通过理论分析和试验验证可知,当Ф150 mm壳体封头及筒身上靠近赤道位置附近的部分区域纵向缠绕层的应力平衡系数取0.65,其余位置应力平衡系数取1时,可以确保结构为近似等强度结构,试验结果与分析结果一致,充分说明了等强度增强设计概念的准确性。

(3)随着长径比的增加,筒身中部纵向缠绕层上的冗余质量占整个壳体质量的比例不断增加,当采用等强度增强技术对产品进行研制时可以大幅度降低冗余质量,提高壳体的容器效率,因此等强度增强技术更加适合于大长径比产品的研制开发。

[1]冯志海.关于我国高性能碳纤维需求和发展的几点想法[J].新材料产业,2010(9):19-24.

[2]林德春,张德雄,陈继荣.固体火箭发动机材料现状和前景展望[J].宇航材料工艺,1999,29(4):1-5.

[3]陈刚,赵珂,肖志红.固体火箭发动机壳体复合材料发展研究[J].航天制造技术,2004(3):18-22.

[4]陈汝训.纤维缠绕圆锥壳体设计分析[J].固体火箭技术,2007,30(6):490-493.

[5]陈汝训.纤维缠绕圆环压力容器设计分析[J].固体火箭技术,2006,29(6):446-450.

[6]边文凤,孙芳.天然气汽车复合材料气瓶的优化设计[J].压力容器,2004,21(1):24-27.

[7]陈汝训.纤维缠绕壳体设计的网格分析方法[J].固体火箭技术,2003,26(1):30-32.

[8]郭峰,张炜,王晓洁,等.碳纤维/环氧固体火箭发动机壳体补强现状[J].纤维复合材料,2008,35(3):35-38.

[9]YVESCoste,JEAN-MARC G.Strategic missile solid rocket motor cases qualification[R].IAA-2006-4597.

[10]PERUGINI P,MATALONI A,BETTI F.Damage tolerance approach to SRM composite cases[R].AIAA-2004-4213.

[11]陈汝训.炭纤维壳体封头设计的几个问题[J].固体火箭技术,2009,32(5):543-547.

[12]王欢,刘勇琼,廖英强,等.碳纤维/环氧复合材料壳体补强新工艺及方法对比研究[J].宇航材料工艺,2013,43(2):88-91.

[13]周伟江,廖英强,张世杰,等.T800HB/环氧复合材料壳体爆破性能分析[J].宇航材料工艺,2014,44(3):95-97.

[14]王晓洁,张炜,刘炳禹,等.高性能碳纤维复合材料耐压容器研究进展[J].宇航材料工艺,2003,33(4):20-23.

[15]王东.某缠绕壳体补强工艺研究[J].航天制造技术,2007(2):36-37.

[16]张军,汪宁.大型玻璃纤维/环氧复合材料壳体开孔补强工艺技术研究[J].航天制造技术,2007(4):28-31.