微细旋转超声加工材料去除机理及试验

李琳琳 顾 翔 朱永伟

(1 扬州大学机械工程学院,扬州 225127)

(2 苏州工业园区职业技术学院精密系,苏州 215021)

0 引言

超声加工(USM)是利用超声振动工具在有磨料的液体介质里产生磨料的高频冲击、抛磨、液压冲击及由此产生的气蚀作用来去除材料,使工件材料表面逐步被破碎、剥落的加工方式[1-2]。微细 USM作为USM的分支,在硬脆材料加工方面有特定优势,在一些辅助(如工具高速旋转及工件进给等)作用下能达到较高精度,但还存在如工具头损耗、工件精度难控制等问题[3-4]。微细旋转超声加工(RUM)是在微细USM中引入工具头的旋转运动[5],对加工材料无导电性、硬度等性能要求,热物理作用小,能有效避免热损伤和微细裂纹等问题[6]。由于目前关于旋转超声加工中各工艺参数对加工效果的影响尚无明确结论[7-8]。本文以此为研究对象,进行旋转超声加工材料去除效率理论与试验研究。

1 旋转超声加工材料去除机理

如图1所示,旋转超声加工工作液作用在工件与工具之间,工具头绕自身旋转并作超声频振动,以恒定压力或恒定速度向工件进给,利用磨削加工中的机械旋转力和超声振动效应的复合作用进行旋转超声加工,其比单一超声加工效率高,同时又减少了工具头的磨削阻力[9]。

旋转超声加工有固接磨料(如金刚石磨轮)及游离磨料(磨料悬浮液)两种方式(图1)。加工过程中,一方面工具表面磨粒在超声作用下高频撞击加工件,另一方面超声主轴作高速旋转,使磨粒和工件间产生了一定的“机械磨削”[10],实现了工件材料去除。其去除机理是工件表面在高频振动作用下被锤击出现压痕,继而裂纹扩展,如图2(a)所示。同时,工具头的旋转运动带动磨粒划擦、磨损工件表面,如图2(b)所示,最后裂纹内的磨粒在旋转惯性下撞击和带动工件剥落,造成材料去除[11],如图2(c)所示。

2 旋转超声加工材料去除率建模及分析

旋转超声加工机理比较复杂,当前研究认为旋转超声加工材料去除方式主要有两种:磨粒对工件的直接锤击和磨粒对工件的冲击,其中大部分材料去除是磨粒对工件的直接锤击作用[12]。为简化模型,对旋转超声加工做一定假设:所有磨粒为匀质球体且均匀分布于加工区域、每个磨粒的去除量与该磨粒与工件交叠体积相等、材料去除方式唯一且为塑性流动、磨粒处于同一水平面。加工时,磨粒与工件接触状态如图3(a)所示。磨粒除上下运动外还沿着主轴方向旋转,在二者综合作用下,一个振动周期内的实际运动轨迹可近似为椭球状,如图3(b)所示。

根据椭圆球的体积公式,单磨粒在一个周期内的材料去除量为:

式中,ω为工具头转速,D为工具头直径,Δt为磨粒与工件接触时间,δ为压痕深度,r为磨粒半径。

由式(1)可得N个磨料连续加工的材料去除率为:

式中,f为超声频率,为避免相邻周期去除体积重叠,即OB≥OC,预测模型的校验公式为:

式(2)中压痕深度δ的计算过程为:

定义磨粒的冲击力为F,σy为工件的抗压强度,B为接触区投影面积,则单个磨粒的冲击力为:

假设在一个周期内,磨粒上的力在球状体表面均匀分布,由图3得其几何关系为:

设工具上的静载荷为Fs,由于所有磨粒接触力F的总冲量和Fs的冲量相等,故有

由式(3)~(5)得:

由此可得材料去除率模型公式为:

由式(7)得,材料的去除率与工具头转速ω、振幅f、磨粒大小及压痕深度δ等参数相关,转速ω和振幅f越大,材料去除率越高,而磨料半径r始终大于压痕深度δ,因而且压痕深度δ受转速ω、振幅f和磨料尺寸共同影响。

不同物理特性材料,工件表面抗压强度σy也不同,从能量角度分析,材料颗粒去除需要的磨粒冲量Fs不同,见式(6)。由此可知,表面抗压强度σy高的材料,其旋转超声加工效率MRR将较低。

另一方面,抗压强度σy愈高,实际压痕深度愈小,由式(7),旋转超声加工材料去除率MRR愈低;反之,抗压强度σy愈低,去除率MRR将愈高。

硬脆性材料,表面抗压强度σy较高,单一磨削方式加工效率低,复合超声的冲击作用后,材料表面易于产生微观裂纹,并扩展、剥落,可显著提高加工效率。而对于硬而韧的材料,单一超声加工效率很低,工具附加旋转运动,磨粒的旋转磨削作用切断粘结材料颗粒,并在超声作用下快速去除,材料去除率将比单一超声加工有大幅度提高。

3 旋转超声加工材料去除试验

3.1 试验装置及加工材料的选择

选择如图4所示数控旋转超声加工机床,其机床主轴内设有超声振动系统,超声换能器通过引电装置与超声电源连接,可根据需要调节输出功率。超声装置最高转速可达20 000 r/min。在变频器调节下,超声主轴可沿z向进给,精度可达±0.02 mm,主轴整体可沿x向移动,工作台平面可沿y向移动。

加工材料分别选择紫铜、有机玻璃(PMAA)、玻璃钢、PZT压电陶瓷(锆钛酸铅),试验探究旋转超声对不同材料的加工效果。

3.2 旋转超声加工对比试验

选用调质45#钢材料的工具头[13],如图5所示。超声磨料选用1 600目SiC微粉[14],调节超声电源激振频率,当振动频率在17.50 kHz时,超声系统产生共振。调整工具头端面输出振幅至±15μm,超声振幅波形如图6所示,旋转超声主轴转速设为3 000 r/min。

4 结果及分析

在紫铜、有机玻璃、玻璃钢、PZT压电陶瓷材料表面分别进行旋转超声和单超声加工,加工时间均为1 min,在体视显微镜下观察得到的材料表面,分别如图7~图10所示。

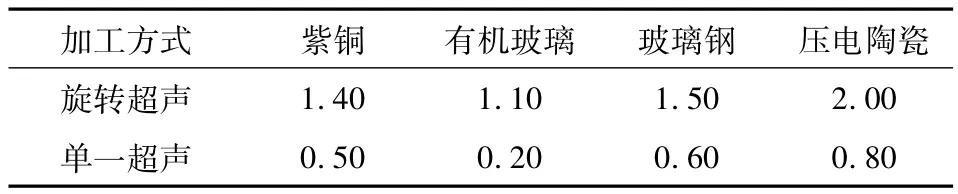

通过对上述四组材料在相同转速和振幅情况下,分别进行旋转超声和单超声加工试验1 min[15],经测量,各种材料所对应的加工深度如表1所示。

表1 各组材料在给定条件下的加工深度Tab.1 Machining depth of different material mm

(1)旋转超声加工在材料表面的加工深度均大于单超声加工深度,说明旋转超声加工比单超声加工有更好的加工效率;其中压电陶瓷最易加工,有机玻璃最难加工,而玻璃钢和紫铜的加工效果较接近。压电陶瓷材料硬而脆,有机玻璃有一定硬度,但脆性不高,说明材料脆性对超声加工效率有重要的影响[16-17];有机玻璃硬而韧,最难超声加工,但其旋转超声加工深度是单超声加工深度的5倍以上,其余材料旋转超声加工深度不足单超声加工深度的3倍,说明对于易超声加工材料(如压电陶瓷),附加旋转超声的作用相对较小,而不易超声加工材料(如有机玻璃),附加旋转超声作用对提高加工效率的效果更为显著。

(2)旋转超声加工结束后,工具表面如图11所示,与加工前对比(图5),可以看出在旋转超声加工后工具头表面出现较多圆状划痕,这是由于磨粒分布不均匀及旋转摩擦作用造成的,因此旋转超声加工在提高加工效率同时,相对单一超声加工,工具头有较多的磨损,有时易产生沟痕,影响加工精度及表面质量,这可用细化磨粒尺度、均匀磨粒在加工区分布等方式减小其对加工表面精度影响。

5 结论

(1)依据超声及磨削作用的材料去除机理,建立旋转超声加工材料去除效率模型,能有效分析旋转超声加工效率,并通过试验验证。

(2)旋转超声加工能显著提高加工效率,特别是对于较难进行单一超声加工的“硬韧”材料,加工效率的提高更为显著。

(3)旋转超声加工工具磨损增大,对加工精度与表面质量有不利影响,实用中应设法避免。

[1]曹凤国.超声加工[M].北京:化学工业出版社,2014.

[2]张建华,张勤河,贾志新,等.复合加工[M].北京:化学工业出版社,2014.

[3]徐家文,赵建社,朱永伟,等.航空发动机整体构件特种加工新技术[M].北京:国防工业出版社,2011.

[4] KOLB D M.Electrochemical surface science:past,present and future[J].Journal of SolidState Electrochemistry,2011,15(7):1391-1399.

[5]WU B,WU X Y,LEI JG ,et al.Study on machining 3D micromould cavities using reciprocating micro ECM with queued foil microelectrodes[J].Journal of Materials Processing Technology,2017,241:120-128.

[6]顾翔.旋转超声加工振动系统特性分析、装置设计及其试验[D].扬州大学,2017.

[7]ZAREPOUR H,YEOSH,TAN P C,et al.A new approach for force measurement and workpiece clamping in microultrasonic machining[J].The International Journal of Advanced Manufacturing Technology,2011,53:517-522.

[8]魏臣隽.基于电解电火花效应的硬脆绝缘材料微加工技术[D].上海交通大学,2011.

[9]朱永伟,王占和,范仲俊.微细超声复合电加工技术与应用[J].机械工程学报,2010,46(3):179-186.

[10]KATARIA R,KUMAR J,PABLA B S.Experimental investigation and optimization of machining characteristics in ultrasonic machining of WC-Co composite using GRA method[J].Materials And Manufacturing Processes,2016,31(5):685-693.

[11]SHAFIK,M,ABDALLA H S,WILMSHURST T J.A Micro investigation into electro discharge machining industrial applications processing parameters and product surface profile using piezoelectric ultrasonic feed drive[J].Journal of Manufacturing Science and Engineering Transactions of the ASME,2011,133(4):583-592.

[12]NATSU W,NAKAYAMA H,YU Z.Improvement of ECM characteristics by applying ultrasonic vibration[J].International Journal of Precision Engineering and Manufacturing,2012,13(7):1131-1136.

[13] SEBASTIANS.Research on ultrasonically assisted electrochemical machining process[J].International Journal of Advanced Manufacturing Technology,2011(52):565-574.

[14]ZHU Yongwei,SU Nan.Design and test on ultrasonic compound synchronizingmicro-fine electrical machining system[J].Journal of Vibroengineering,2013,15(3):1284-1290.

[15]刘泽祥,康敏,李曙生.旋转超声电解复合加工小孔流场仿真[J].中国机械工程,2015,27(6):748-753.

[16]秦娜.旋转超声波磨削制孔的切削力建模与试验研究[D].大连理工大学,2011.

[17]朱永伟,王占和,范仲俊,等.微细超声复合电加工技术与应用[J].机械工程学报,2010,46(3):179-186.