模拟酸雨腐蚀下方钢管混凝土抗震性能研究

陈梦成,张凡孟,2,黄 宏,王 超

(1.华东交通大学 土木建筑学院,江西 南昌 330013;2.合肥市市政设计研究总院有限公司,安徽 合肥 230041)

钢管混凝土是一种组合结构,结合了钢管和混凝土的优点[1-2],方钢管混凝土柱不仅具备塑、韧性好和承载力高的优点,而且施工方便,适用广泛,但是方钢管混凝土柱表面易发生腐蚀,影响自身耐久性。近年来,由于自然环境的影响,在结构耐久性方面,酸雨污染已经成为重要影响因素之一。在受到酸雨或其他因素腐蚀影响时,钢管混凝土试件乃至整体结构的承载力和耐久性均会产生较大的退化。因此钢管混凝土结构大规模运用于工程中时,腐蚀将是结构工程师们面临的一个重要问题。

近年来,研究学者进行了大量钢管混凝土柱抗震方面的研究。文献[3]考虑长细比等参数的影响,设计制作了6根试件进行低周反复荷载试验,分析其抗震性能试验现象,同时结合有限元软件ABAQUS的模拟分析试验结果。研究表明:钢管混凝土比混凝土构件有更强的塑性变形能力;随着轴压比增大,试件水平承载力逐渐提高,耗能能力、刚度逐渐降低。文献[4]研究低周反复荷载作用下试件的抗震性能,分析方钢管混凝土柱在水平地震作用下的变形、承载能力和耗能能力的变化,以及刚度退化及结构的破坏机制。同时,研究含钢率、轴压比和长细比对试件延性的影响。结果表明:延性影响因素作用由小到大依次为含钢率、轴压比和长细比。文献[5]制作12根试件,在往复荷载作用下进行抗震性能试验,研究内填混凝土强度、宽厚比和轴压比等不同试验参数的影响。结果表明:方钢管混凝土柱具有良好的滞回性能及抗局部屈曲能力。文献[6]设计制作6个方钢管再生混凝土柱试件,考虑轴压比和再生粗骨料取代率两个变化参数,采用拟静力试验对试件抗震性能进行研究。试验发现:可再生试件与普通试件的破坏过程较相似,试件破坏表现为钢管根部明显的鼓曲破坏;滞回曲线较饱满,其形状由梭形发展至弓形。有关锈蚀后钢管混凝土结构力学性能的研究有少量文献[7-8]涉及,但锈蚀后钢管混凝土构件抗震性能退化研究尚未见报道。

本文制作12根方钢管混凝土柱试件并进行低周往复荷载试验,对模拟酸雨锈蚀后的钢管混凝土抗震性能退化规律进行研究。在进行荷载试验前,将其中9根试件浸泡于模拟酸雨溶液(根据江西地区的酸雨情况[9]配制而成)中,通过通直流电方式加速腐蚀。观察方钢管混凝土试件在低周往复荷载下的破坏形态,研究不同腐蚀水平和轴压比对方钢管混凝土柱滞回曲线、骨架曲线、延性系数以及等效黏滞阻尼系数等退化规律的影响。

1 试验概况

1.1 试件设计与制作

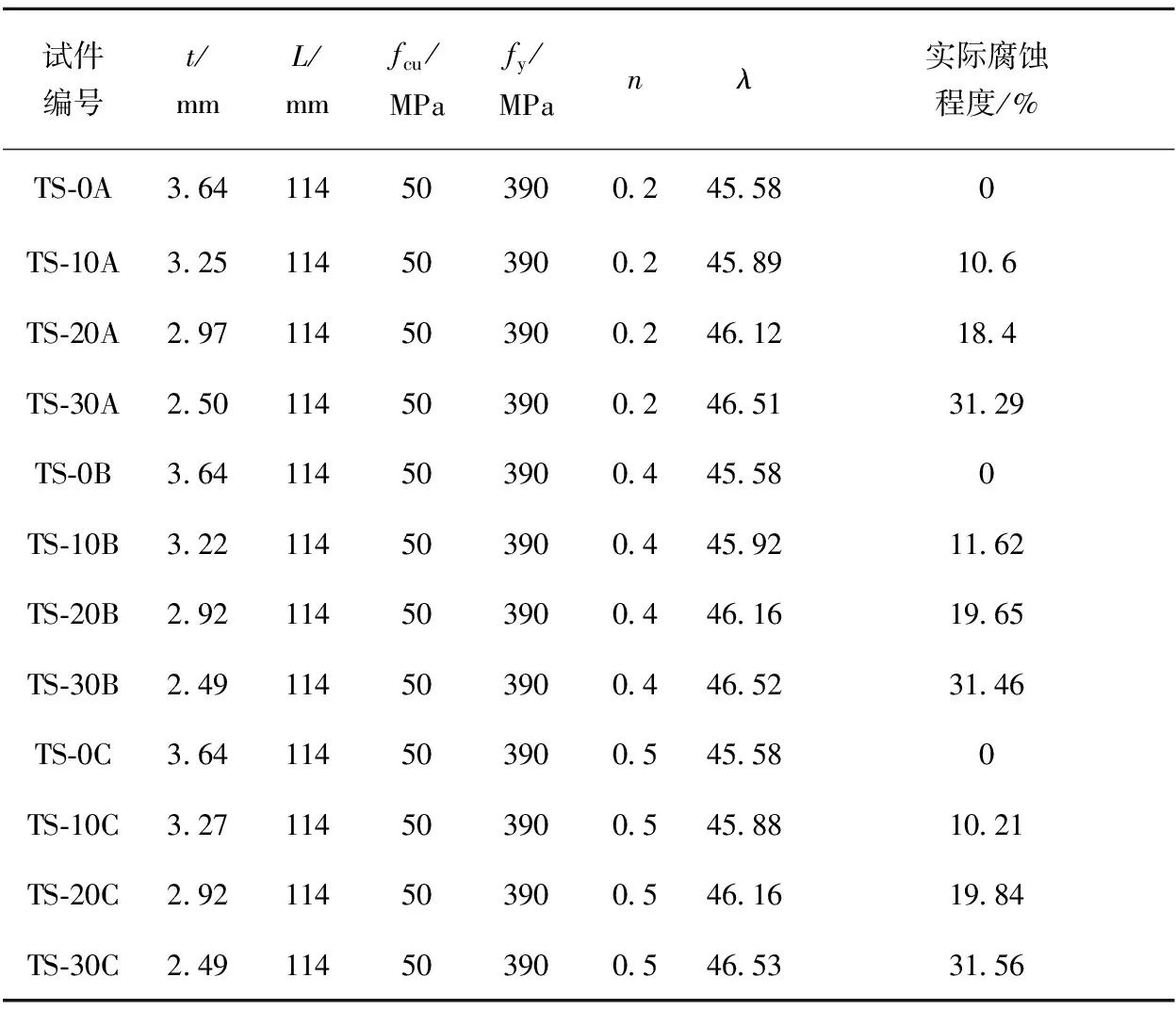

为了对酸雨腐蚀环境下方钢管混凝土柱的抗震性能退化规律进行研究分析,试验中设计并制作12根试件,考虑轴压比和名义腐蚀程度两个变化参数,轴压比分别取0.2、0.4和0.5,名义腐蚀程度分别取30%、20%、10%和0%,试件基本参数见表1。

表1 试件基本参数

注:以TS-0A为例,TS表示试验试件,0表示腐蚀程度(%),A为轴压比类型,A、B、C分别对应轴压比0.2、0.4和0.5工况。L为方钢管边长,t为实测方钢管壁厚,fcu为混凝土标准立方体抗压强度,fy为试验测得的钢材屈服强度,λ为长细比,n为轴压比。

试件制作时,所有方钢管均采用焊接管,钢板牌号为Q235,厚度为3.64 mm。混凝土中使用等级为42.5R的海螺牌普通硅酸盐水泥,粗骨料选取天然碎石,最大粒径为25 mm,细骨料选取天然砂,采用自来水进行人工拌合,配合比水∶水泥∶碎石∶砂=0.4∶1∶2.56∶1.10。浇注混凝土时将钢管竖立,由顶部向钢管内部灌入混凝土,利用插入式振捣棒对其进行振捣。试件自然养护,两周后去除表面浮浆,再用高强环氧砂浆进行表面抹平,硬化后打磨平整,焊上盖板,以保证受荷初期核心混凝土与外钢管共同受力,试件如图1所示。钢材屈服强度根据文献[11]的规定进行拉伸试验测得,钢材组分见表2。

图1 方钢管混凝土试件

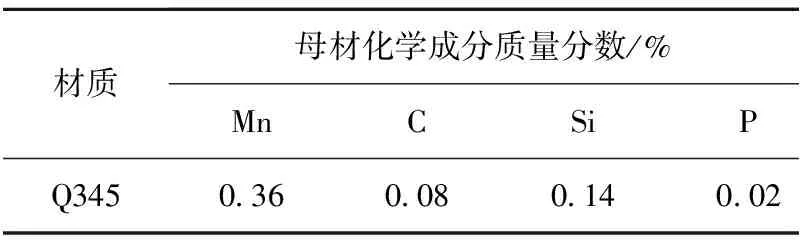

材质母材化学成分质量分数/%MnCSiPSQ3450.360.080.140.020.023

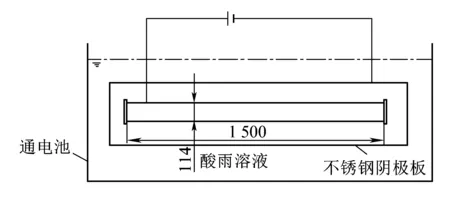

1.2 加速锈蚀试验

(a)模拟酸雨溶液浸泡试验示意

(b)直流电加速腐蚀试验示意图2 电化学快速腐蚀试验装置示意

1.3 低周往复荷载试验

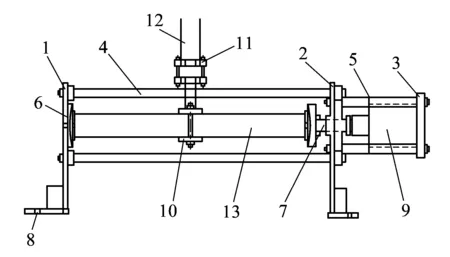

为降低试件内部缺陷的影响,试验开始后,首先用100 t千斤顶对柱顶施加轴向预压力,当轴压力施加到目标轴压值的50%时卸载,然后按照试验要求施加轴向压力至目标值,并保持此状态直至试验结束。轴向压力目标值可根据文献[12]计算得到。试验过程中,轴向压力值会发生波动,因此需监测并将波动控制在5%以内。使用荷载-位移双控制方法进行加载,试件屈服前,分别按0.25倍、0.5倍和0.7倍的Py(试件的屈服荷载)对试件进行加载;屈服后,位移加载采用δy、2δy、3δy、4δy、5δy(δy为荷载Py对应的位移)的方式。屈服前,按3级加载,每1级需循环1次;屈服后按7级加载,每级循环3次。

图3 试验加载装置1—法兰支架A;2—法兰支架B;3—千斤顶顶板;4—主体拉杆;5—千斤顶拉杆;6—球饺;7—光滑套筒;8—固定槽;9—千斤顶;10—夹具;11—可调节转接板;12—MTS作动器;13—试件

图4 加载制度示意

1.4 试验数据测量

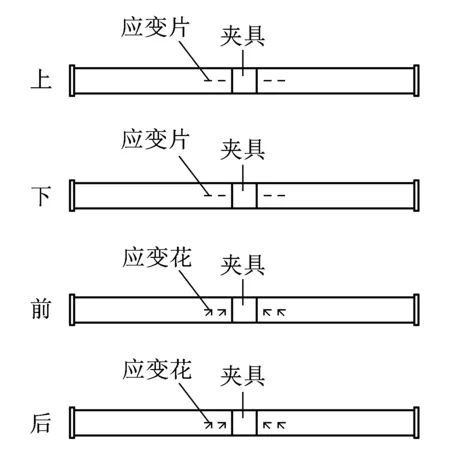

试验过程中,荷载(P)和位移(δ)分别由力和位移传感器获得,这些传感器均为MTS作动器控制系统自带。应变片布置方式为:每根试件外钢管上下两个面、夹具两侧对称粘贴8片电阻应变片(应变片分别距夹具30和60 mm);同理,在实际前后两个侧面、夹具两侧对称粘贴8片电阻应变花,如图5所示。

图5 应变片布置图

2 试件破坏特征分析

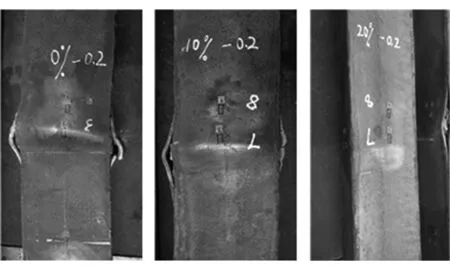

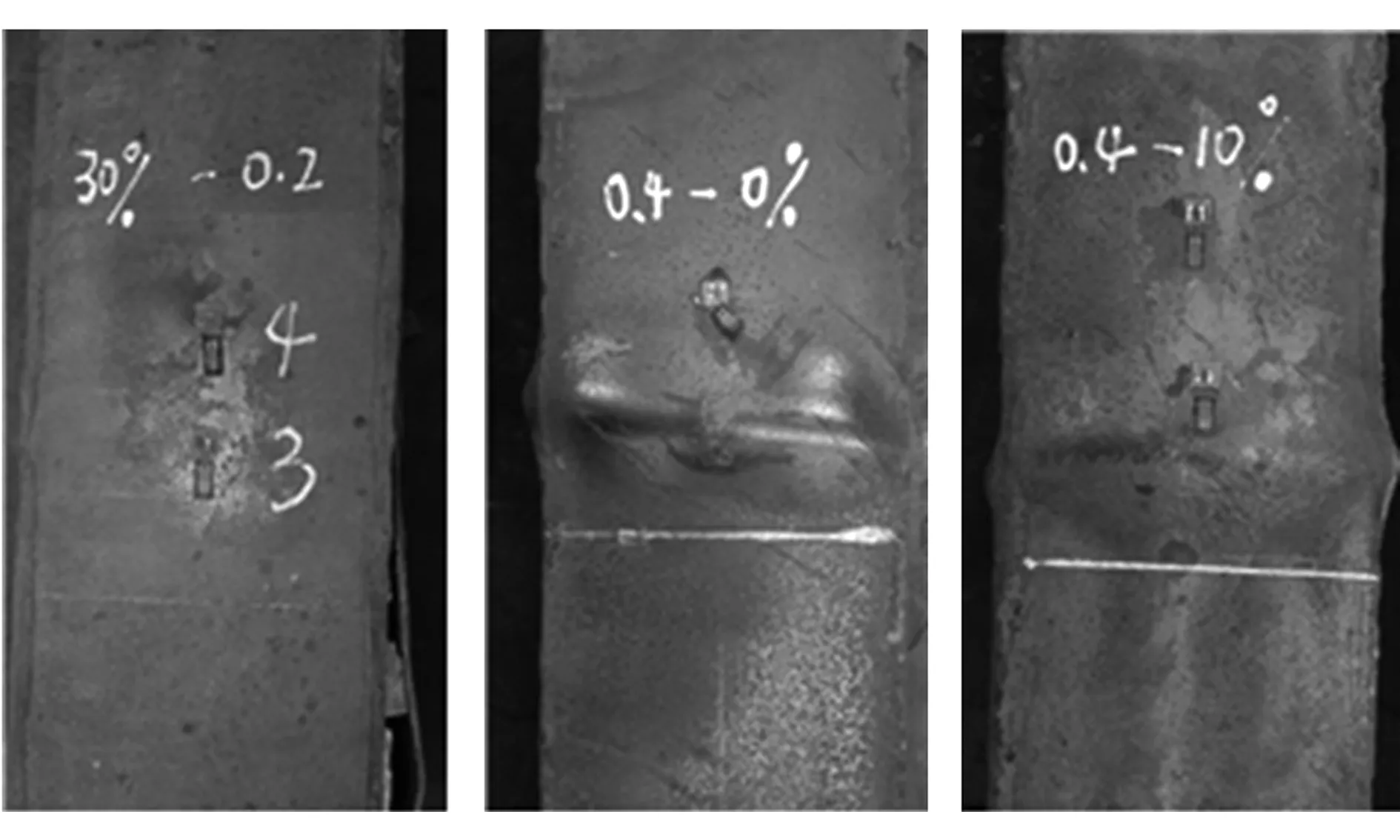

本文共进行了12根(3根无腐蚀,9根腐蚀)方钢管混凝土试件的低周往复荷载试验。试件破坏形态如图6所示,其破坏特征如下:

(1)9根腐蚀程度小于20%的试件,在位移加载δy和力的循环加载过程中,未出现明显现象;位移加载2δy的第1次循环时,钢管混凝土柱的侧向荷载到达最大值,位移加载2δy第2次循环过程中,混凝土发出碎裂声,同时,试件靠近夹具处的外钢管壁出现轻微鼓曲,位移加载2δy第3次循环时,外钢管壁发生明显鼓曲;3δy的循环过程中,钢管混凝土柱的上下外钢管壁均出现严重鼓曲,试件侧壁亦出现明显鼓曲;持续加载,则试件鼓曲处发生焊缝开裂,该过程中混凝土碎渣掉落,当试件侧向承载力快速降低到极限载荷(85%峰值荷载)以下时,停止试验。

(2)9根腐蚀后的试件(腐蚀程度20%以内)最终破坏形态基本相同:试件都发生鼓曲破坏,出现焊缝开裂,破坏位置都出现在试件与刚性夹具连接处靠近千斤顶的一侧,表明刚性夹具在千斤顶施加轴向压力过程中具有一定的抵抗约束作用。

(3)试件TS-30B和TS-30A的腐蚀程度为30%,试件在荷载加载阶段出现焊缝开裂,且开裂长度较大,但试件仍能工作;在位移加载阶段,试件在2δy循环过程中均发生破坏,柱内混凝土被压碎并掉出。荷载加载阶段,TS-30C试件未出现焊缝开裂现象,但试验刚进入位移循环加载阶段,试件的焊缝就突然开裂,裂缝位于试件施加轴力端的端部,柱内混凝土被压碎,发生脆性破坏。

(a)TS-0A (b)TS-10A (c)TS-20A

(d)TS-30A (e)TS-0B (f)TS-10B

(g)TS-20B (h)TS-30B (i)TS-0C

(j)TS-10C (k)TS-20C (l)TS-30C图6 试件破坏形态

3 结果与分析

3.1 滞回曲线

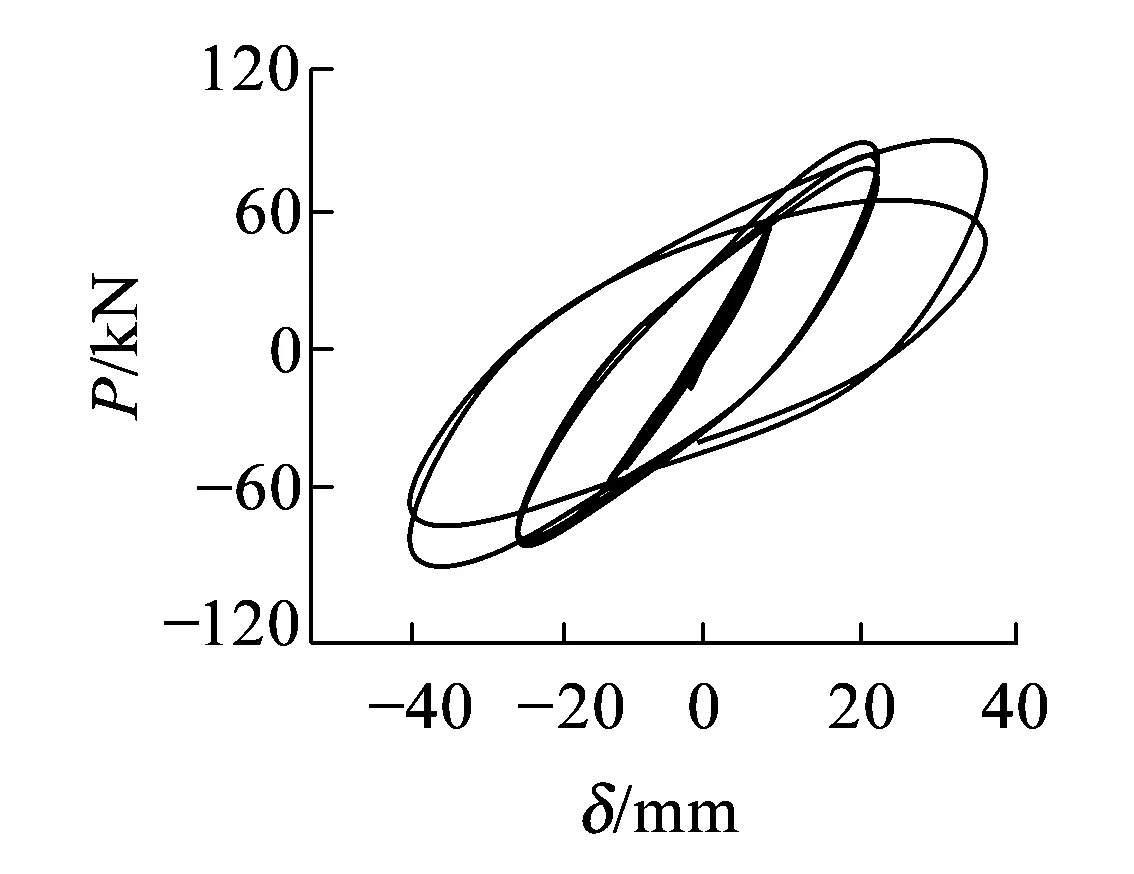

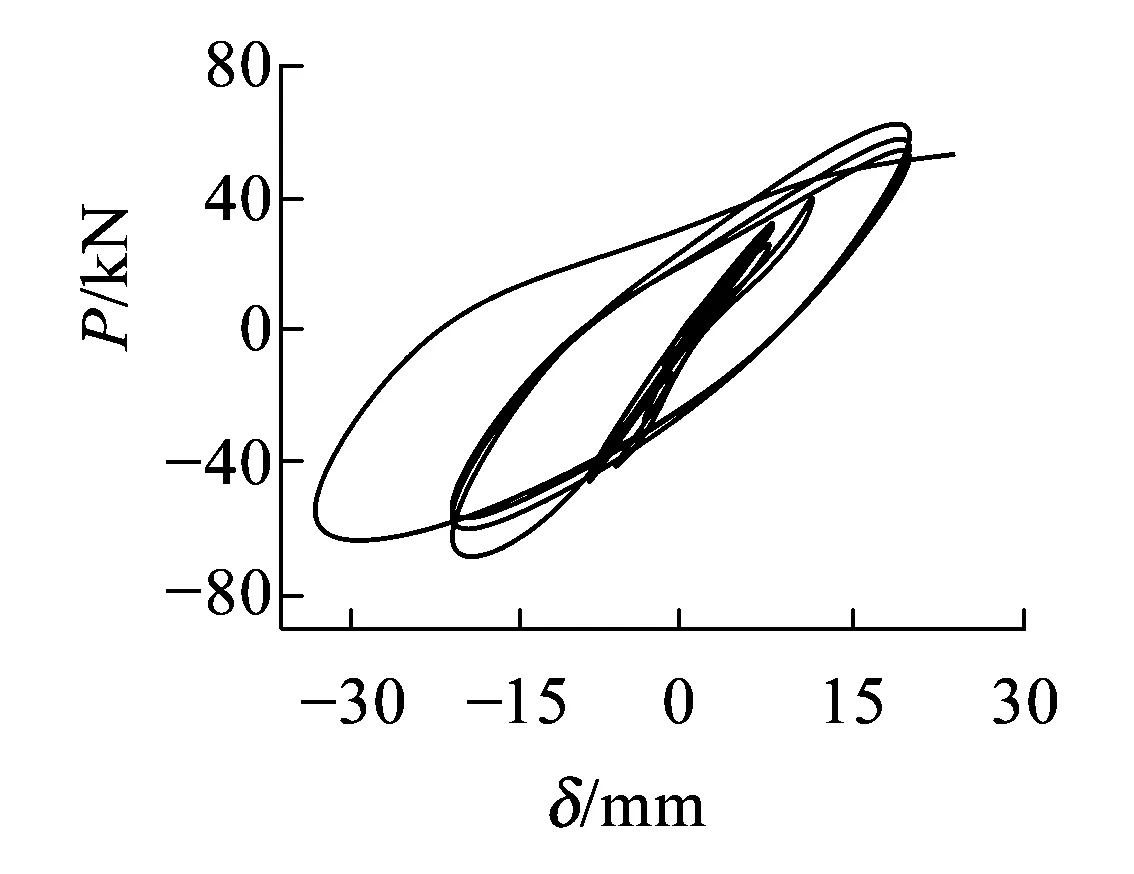

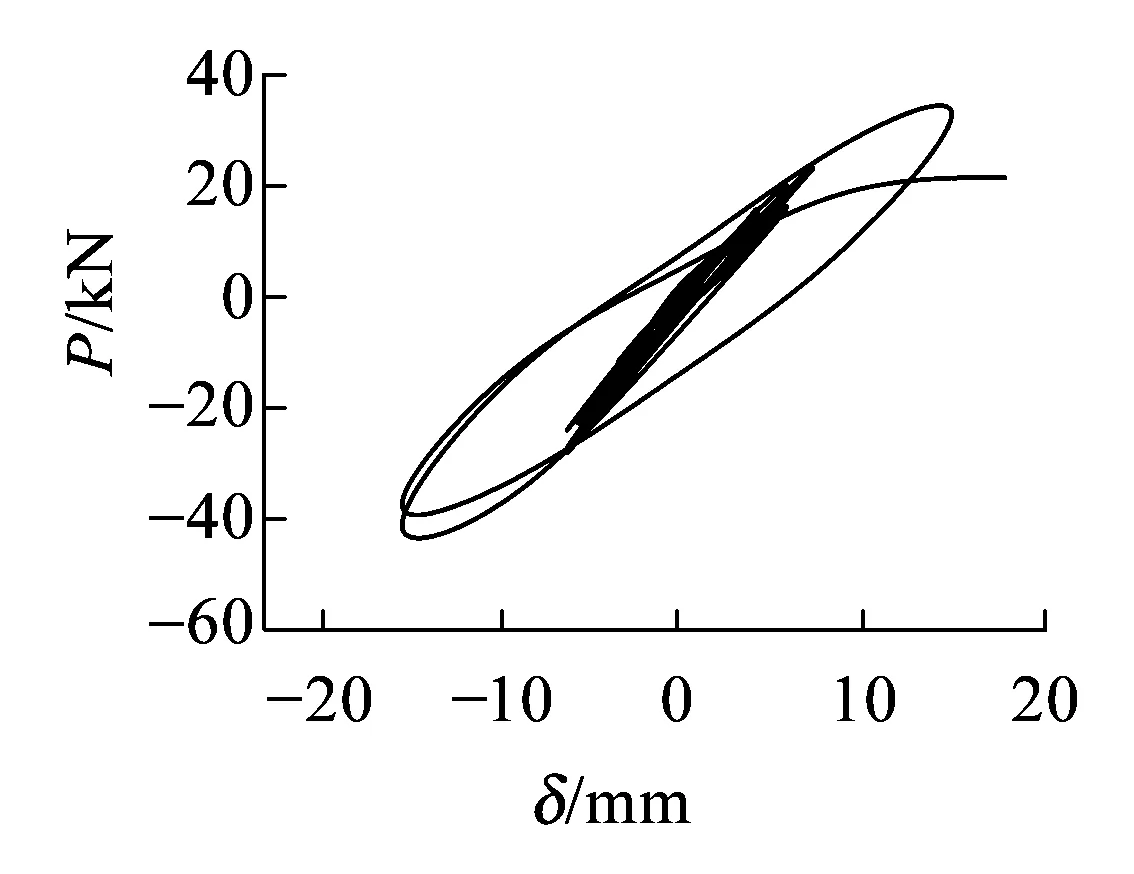

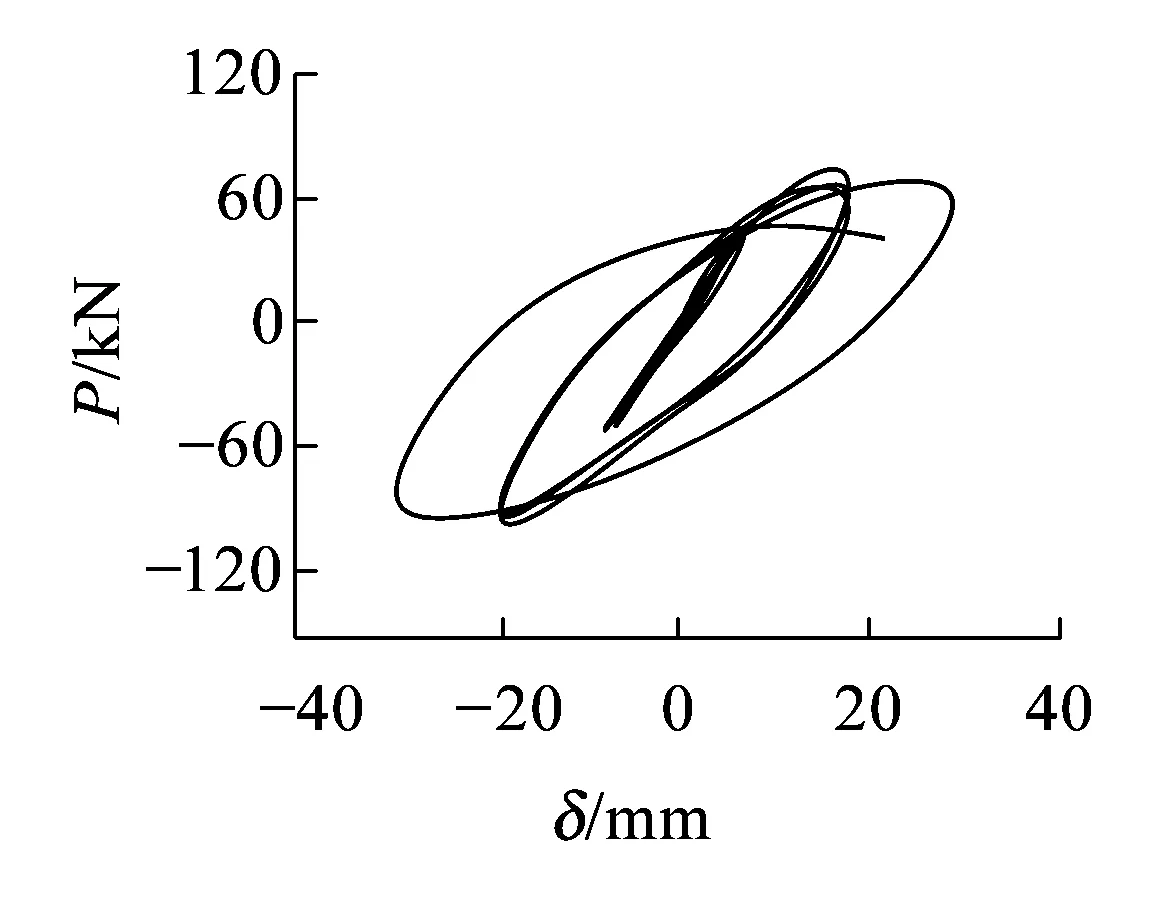

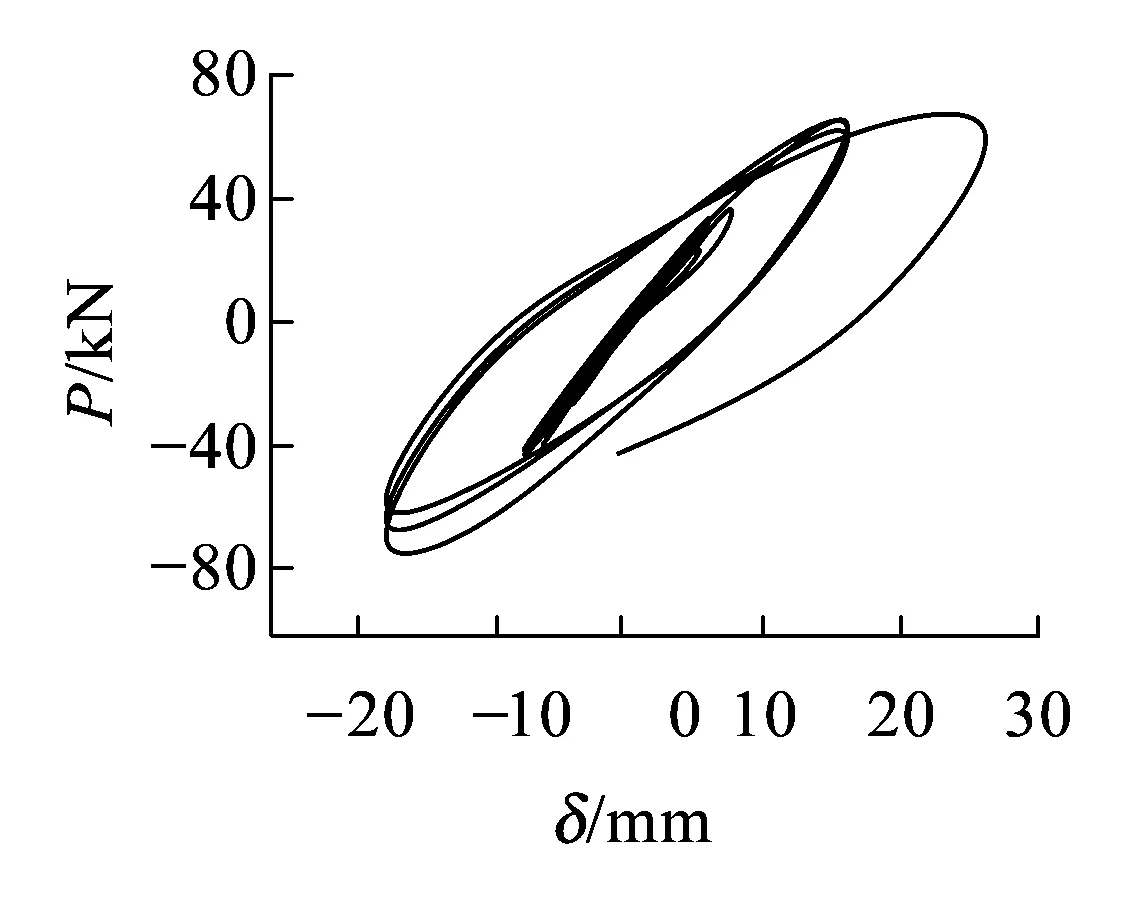

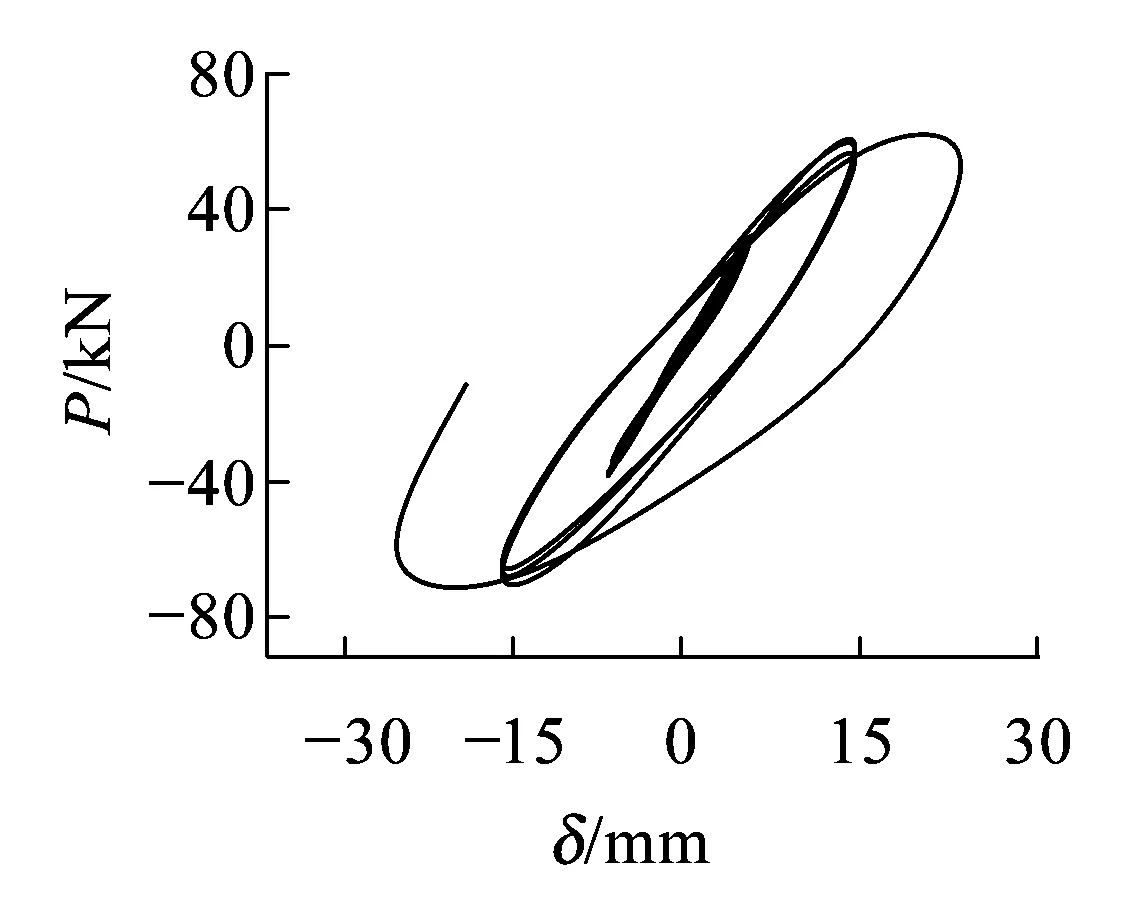

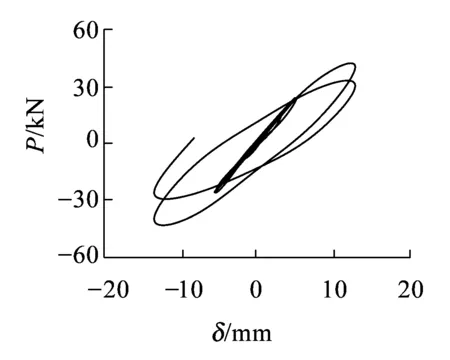

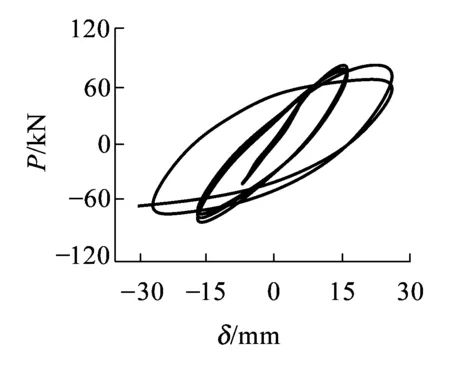

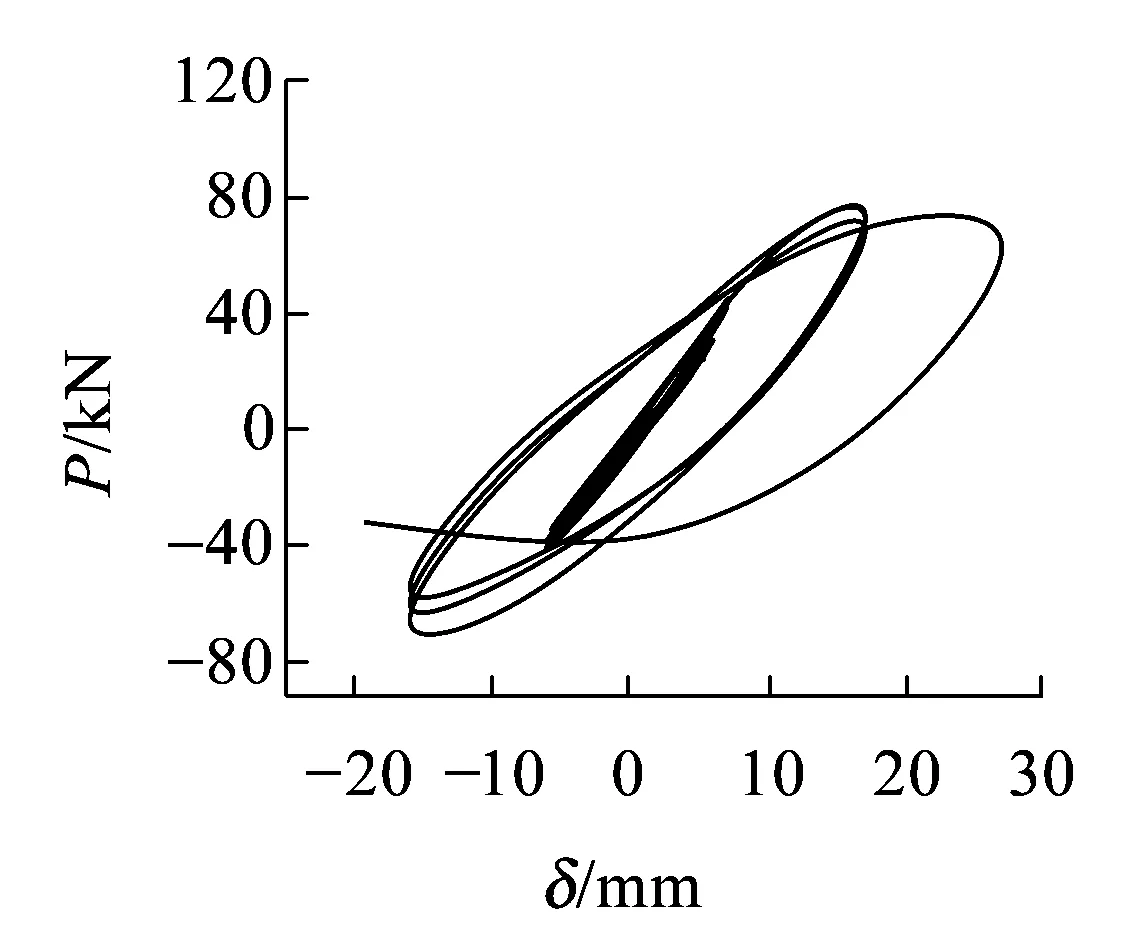

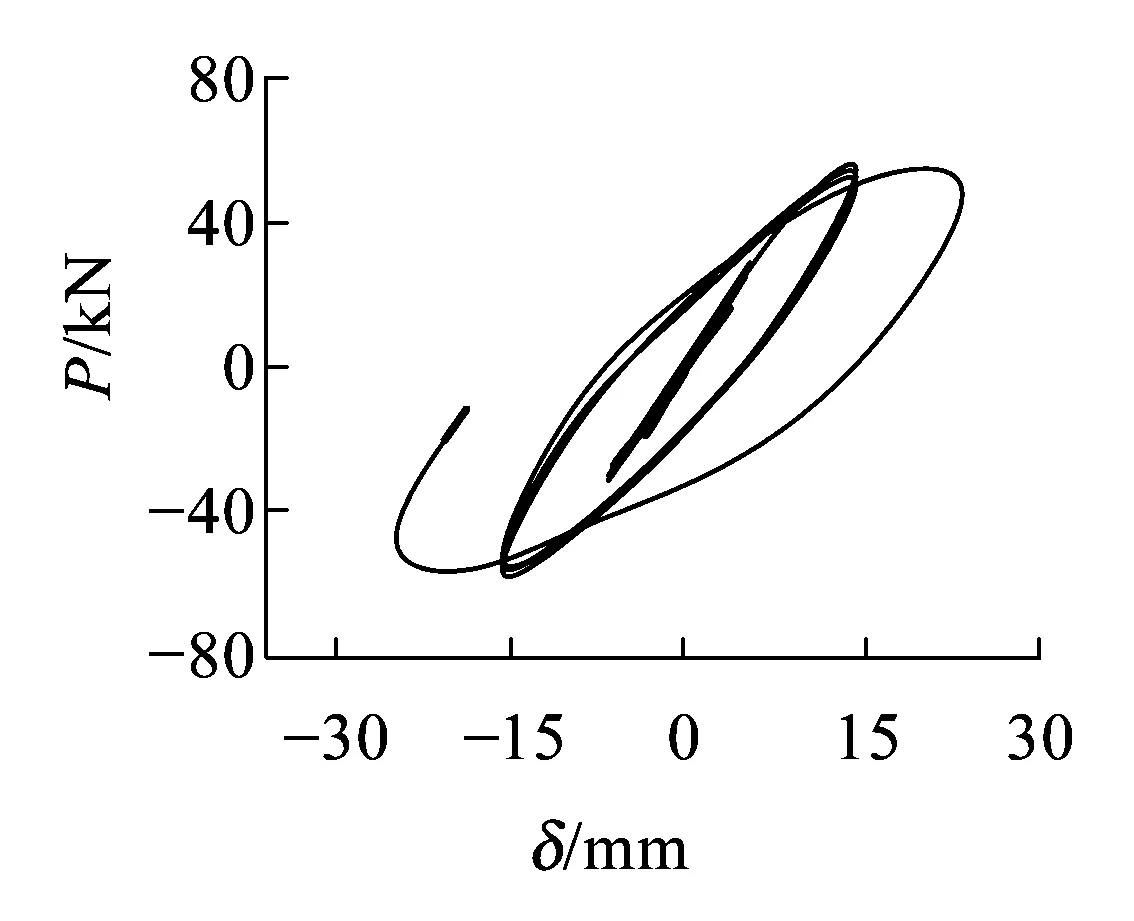

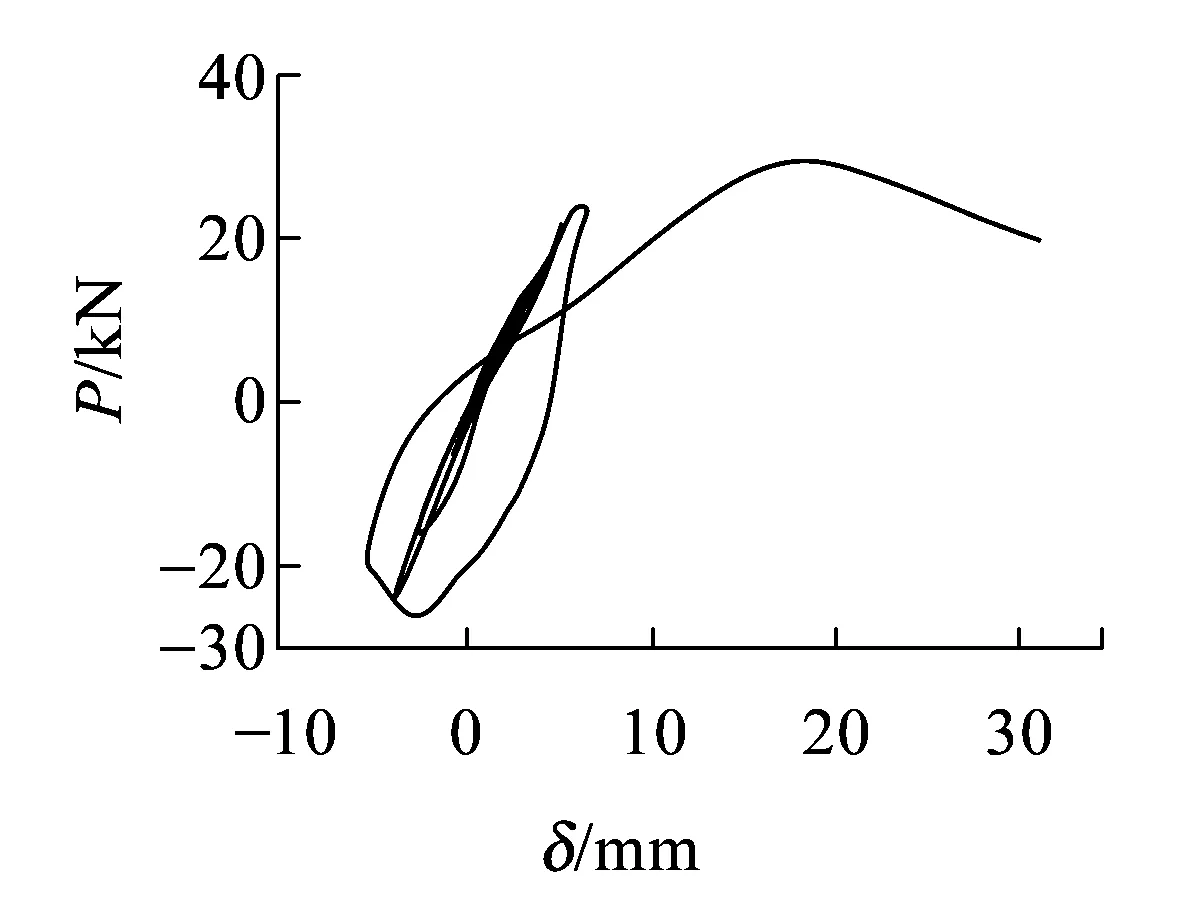

图7为试验得到的P-δ滞回曲线。

(1)滞回曲线在荷载控制加载阶段是一条重合线段,说明试件在荷载控制加载阶段基本处于弹性工作阶段,且此阶段未出现较明显的残余变形,同时试件初始弹性刚度也无明显变化。

(2)侧向荷载在位移控制加载阶段中随试验的进行逐渐增加,试件侧向荷载达到峰值后下降,此时残余变形已经产生,因为当试验将侧向荷载卸载为0时,构件的位移不为0,同时通过试验发现残余变形会随位移循环次数的增加而增大。残余变形产生的原因有多种:主要原因是试验过程中位移与荷载相比存在一定的滞后;滞回曲线在位移控制加载阶段逐渐向位移轴倾斜,这说明随着位移循环次数增加,试件的刚度和承载力均发生了退化。

(3)随着腐蚀程度增加,曲线形状由饱满向梭形转化,捏缩现象逐渐趋于明显,说明其滞回能力逐渐下降,同时,试件的刚度、承载力、延性以及耗能能力均下降。

(4)随着轴压比增加,各级循环位移下的滞回环面积及滞回位移逐渐减小,其耗能能力稍有下降。

(a)TS-0A

(b)TS-10A

(c)TS-20A

(d)TS-30A

(e)TS-0B

(f)TS-10B

(g)TS-20B

(h)TS-30B

(i)TS-0C

(j)TS-10C

(k)TS-20C

(l)TS-30C图7 方钢管混凝土试件荷载(P)-位移(δ)滞回曲线

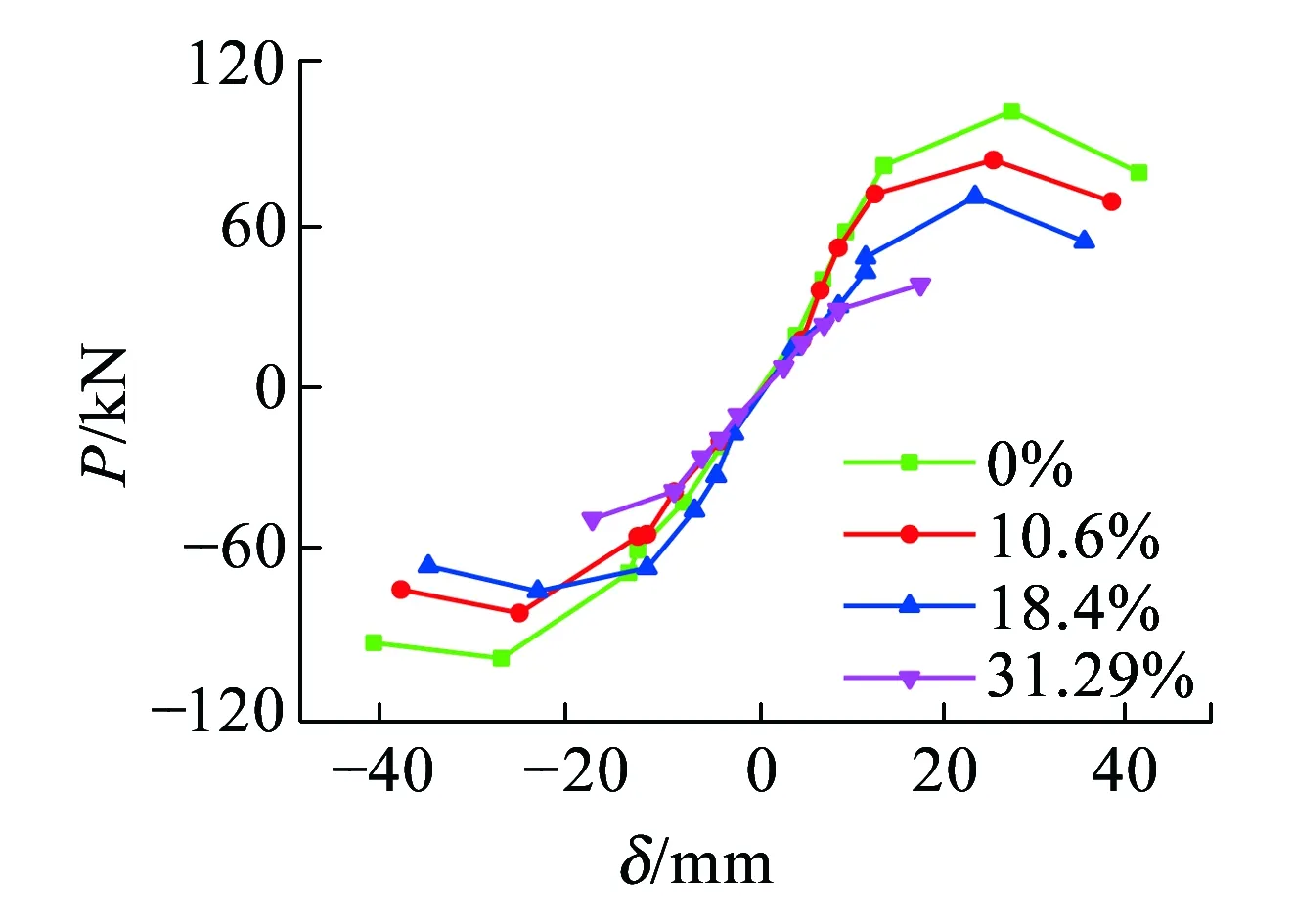

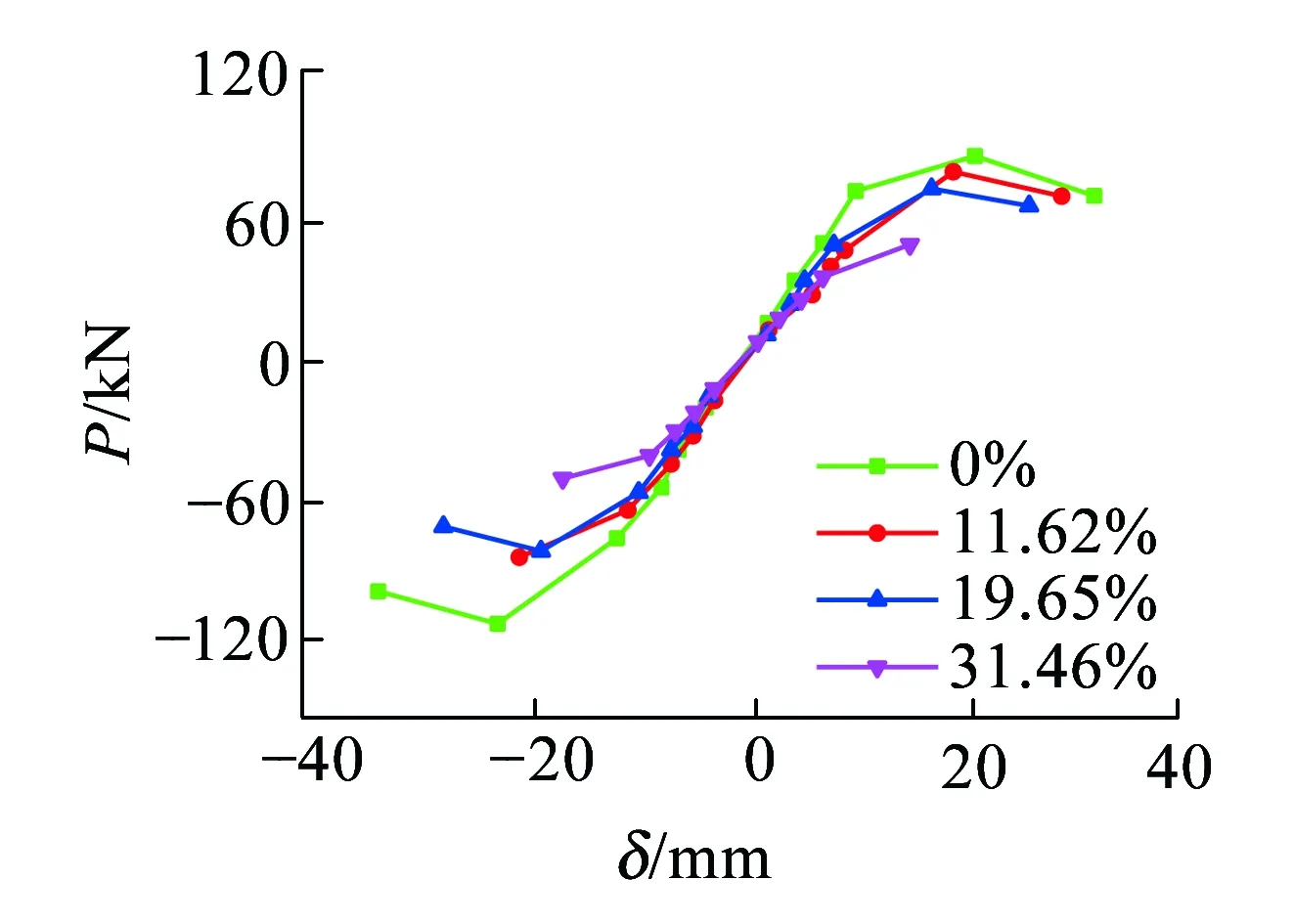

3.2 骨架曲线

试件变形与受力的关系主要通过骨架曲线反映,同时骨架曲线也能反映结构的抗震性能。图8为轴压比分别取0.2、0.4和0.5时不同腐蚀水平下的试件骨架曲线对比。图8(a)、图8(b)和图8(c)均体现出了腐蚀水平对试件骨架曲线的影响。试件的侧向承载力、耗能能力和延性系数均随腐蚀程度的增加而减小。导致以上参数减小的主要原因为:腐蚀后的钢管对核心混凝土的约束作用迅速下降,核心混凝土抵抗变形的能力与外钢管抵抗局部屈曲的能力也随之降低。试验结果分析表明:在实际应用过程中钢材和焊缝必须做好防锈蚀处理,方钢管混凝土柱的腐蚀程度超过20%时,试验延性严重下降,钢管对混凝土的套箍作用不再明显,最终引发试件的脆性破坏。

(a)轴压比为0.2

(b)轴压比为0.4

(c)轴压比为0.5图8 不同轴压比工况的骨架曲线

3.3 延性系数和耗能能力

延性既可反映出结构与试件在非弹性阶段的变形能力,又可用于评价其抗震性能。用延性系数μ代表延性的大小,其计算公式为

μ=δu/δy

( 1 )

式中:μ为延性系数;δu为极限荷载对应的位移值;δy为试件屈服时的位移。

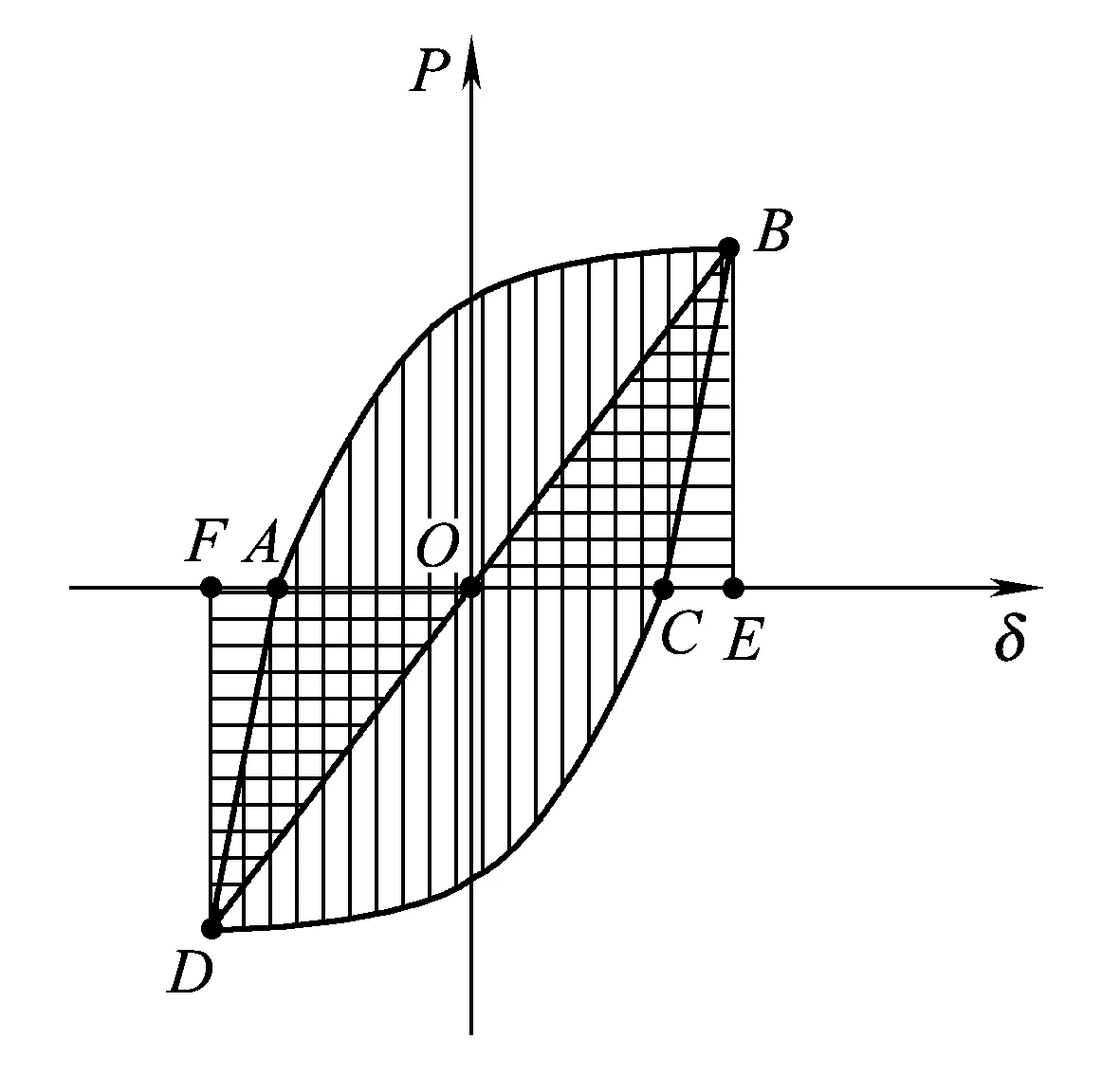

结构的耗能能力通常使用等效黏滞阻尼系数he表示,其计算公式为

he=S曲线ABCD/[2π(S△OBE+S△ODF)]

( 2 )

式中:(S△OBE+S△ODF)为滞回环极值对应的三角形面积;S曲线ABCD为滞回环的面积,如图9所示。he越小,结构的耗能能力越弱,抗震性能就越差。

图9 等效黏滞阻尼系数计算图

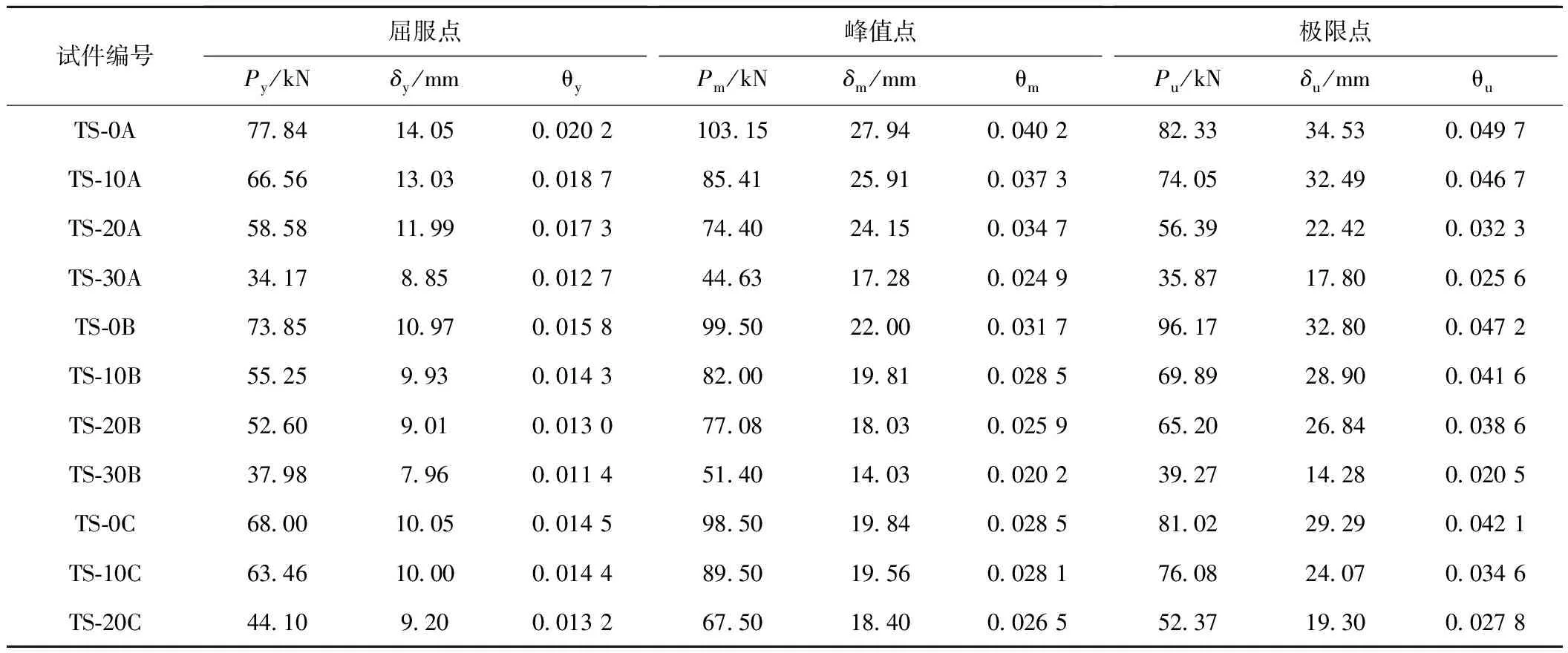

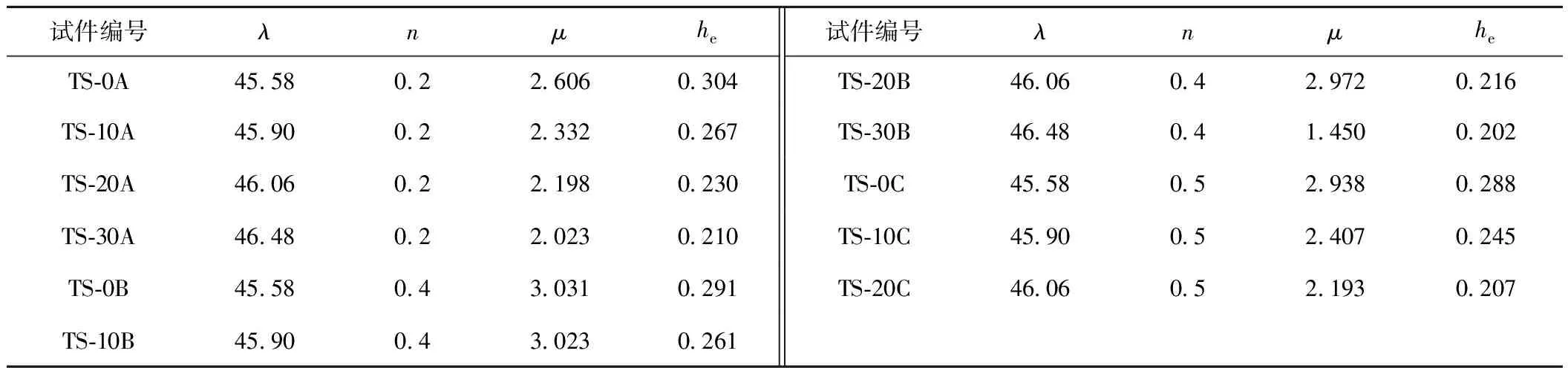

表3为不同腐蚀水平和轴压比情况下试件变形过程中屈服、峰值及极限荷载试验值。表4为依据表3和式( 2 )计算得到的延性系数和等效黏滞阻尼系数。

从表3和表4可以看出:

(1)随着腐蚀水平的增加,试件侧向荷载屈服点、峰值点与极限点均下降,试件的延性系数逐渐降低;除了少数试验数据点反常外,随着轴压比增加,试件的屈服、峰值、极限荷载及试件的屈服、峰值和极限位移下降。

(2)全部试件破坏时,其he的范围为0.207~0.304;由文献[6]可知,相应钢筋混凝土试件破坏时,he的范围为0.1~0.2。该现象充分说明即使方钢管混凝土试件的腐蚀水平达到30%,其耗能能力也优于钢筋混凝土结构,也就是说,钢管混凝土柱的抗震性能优于钢筋混凝土柱。

(3)破坏点的he随轴压比和腐蚀水平的增加呈现减小趋势,即抗震性能减弱。

表3 试件屈服、峰值及极限荷载试验值

注:试验中,试件TS-30C焊缝过早破坏,未收集到其试验数据。

表4 试件延性系数和等效黏滞阻尼系数

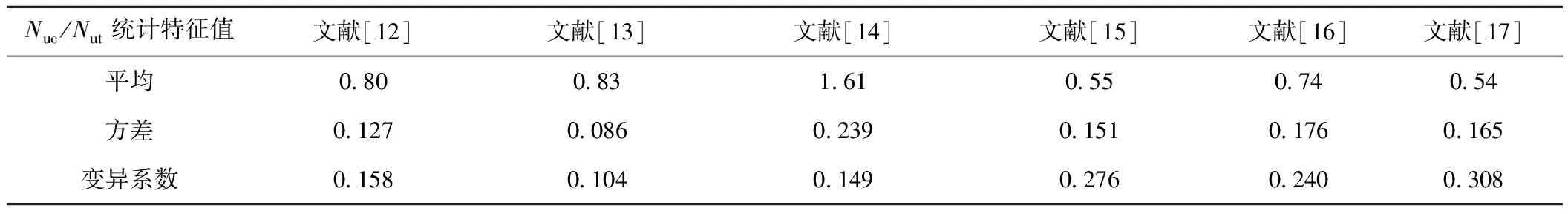

4 压弯承载力计算

20世纪80年代至今,国内外众多科研团队研究并制定了有关钢管混凝土抗震性能的规范和规程,例如国内的GB 50936—2014[12]、DB36/J 001—2007[13]、CECS 159—2004[14]和CECS 254—2012[15];国外有美国的结构钢建筑荷载和阻力系数设计规范[16]和日本钢管混凝土结构设计施工建议[17]等。本文依据文献[12-17]进行计算,并将计算结果Nuc与试验数据Nut进行对比分析,考察文献[12-17]的适用性,统计结果见表5和表6。

(1)文献[15]计算结果和文献[17]计算结果均小于实测值,但其Nuc/Nut平均值分别为0.55、0.54,使设计偏于保守,最终结果将导致工程造价过高;文献[14]计算结果大于实测值,Nuc/Nut平均值为1.61,使设计偏于不安全。

(2)对比文献[13]、文献[12]、文献[16]的计算值以及试验结果,其Nuc/Nut平均值分别为0.83、0.80和0.74。计算方钢管混凝土柱的压弯承载力时,由于使用国外设计规范存在诸多不便,不建议采用文献[16];将文献[12]和文献[13]进行对比后发现文献[12]计算结果偏保守;根据试验数据,建议工程设计中承载能力极限状态下采用文献[12]计算结果除以0.80,或采用文献[13]计算结果除以0.83。

(3)将腐蚀程度为30%的试件删除,而后取其余9个试件Nuc/Nut的平均值填入表6,原因为整个钢管混凝土柱试件中,焊缝的腐蚀最严重,低周往复荷载作用条件下,腐蚀程度大于20%的试件中焊缝首先开裂,随后MTS施加的侧向荷载仅由混凝土独立承受,而混凝土也在低周往复荷载的作用下迅速破坏,最终导致试件整体破坏。表5中文献[12]和文献[13]的设计值大于试件实际破坏时的极限承载力,也验证了焊缝过早破坏的试验结果。

表5 试件Nuc与Nut对比结果

注:使用文献[12-15]计算钢管混凝土侧向承载力时,混凝土抗压强度值采用实验室轴心抗压强度实测值;使用文献[16]对承载力进行计算时,混凝土抗压强度值取0.8倍立方体抗压强度实测值;使用文献[17]对承载力进行计算时,混凝土抗压强度值取0.85倍轴心抗压强度实测值。

表6 试件Nut/Nuc的统计特征值

5 结论

本文对模拟酸雨锈蚀后的钢管混凝土抗震性能退化规律进行研究,得到以下结论:

(1)试件破坏均源于侧向承载力突然下降,引起侧向承载力下降的原因为焊缝破裂。腐蚀程度不高于20%的试件延性下降缓慢且焊缝开裂长度不大,腐蚀水平超过20%后试件延性下降明显,并出现焊缝撕裂长度大和脆性破坏等现象,以上现象均说明焊缝对试件的抗震能力影响较大。

(2)随着腐蚀程度的增加,滞回曲线形状由纺锤形向扁平形转变,其屈服、峰值和极限荷载均下降,滞回环面积和位移循环周次也呈现下降趋势。

(3)骨架曲线在试件屈服前线性上升,屈服后非线性上升。此现象说明与混凝土结构相比,方钢管混凝土柱具有更优良的耗能与承载能力;位移加载后期,随着腐蚀水平的增加,试件骨架曲线的下降速率增大。

(4)以腐蚀水平为主要控制变量时,随着腐蚀水平的增加,试件的骨架曲线明显下降,试件破坏时的耗能能力降低,试件的延性系数降低。以轴压比为主要控制变量时,试件的等效黏滞阻尼系数及耗能能力随轴压比的增加出现下降趋势。

(5)对比文献[13]的计算结果和文献[12]的计算结果,可知后者偏于保守。当需采用承载能力极限状态进行设计时,建议工程设计采用前者计算的结果除以0.83,或后者计算的结果除以0.80。

参考文献:

[1]韩林海.钢管混凝土结构:理论与实践[M].北京:科学出版社,2004.

[2]钟善桐.钢管混凝土结构[M].3版.北京:清华大学出版社,2003.

[3]聂瑞锋,徐培蓁,阎宇.方钢管混凝土柱抗震性能试验研究和仿真分析[J].同济大学学报:自然科学版,2012,40(11):1596-1602.

NIE Ruifeng,XU Peizhen,YAN Yu.Experimental Research and Finite Element Analysis on Seismic Behavior of Concrete-filled Square Steel Tubular Columns[J].Journal of Tongji University:Natural Science,2012,40(11):1596-1602.

[4]李黎明,李宁,陈志华,等.方钢管混凝土柱的抗震性能试验研究[J].吉林大学学报:工学版,2008,38(4):817-822.

LI Liming,LI Ning,CHEN Zhihua,et al.Anti-seismic Test on Concrete-filled Square Steel Tube Column[J].Journal of Jilin University:Engineering and Technology Edition,2008,38(4):817-822.

[5]吕西林,陆伟东.反复荷载作用下方钢管混凝土柱的抗震性能试验研究[J].建筑结构学报,2000,21(2):2-11.

LÜ Xilin,LU Weidong.Seismic Behavior of Concrete-filled Rectangular Steel Tubular Columns under Cyclic Loading[J].Journal of Building Structures,2000,21(2):2-11.

[6]张向冈,陈宗平,薛建阳,等.方钢管再生混凝土柱抗震性能试验研究[J].建筑结构学报,2014,35(9):11-19.

ZHANG Xianggang,CHEN Zongping,XUE Jianyang,et al.Experimental Study on Seismic Behavior of Recycled Aggregate Concrete Filled Square Steel Tube Columns[J].Journal of Building Structures,2014,35(9):11-19.

[7]鲁军凯.酸雨和冻融环境对再生及钢管再生混凝土性能影响的研究[D].哈尔滨:哈尔滨工业大学,2011.

[8]孟二从,苏益声,陈朋朋,等.低周反复荷载下方钢管再生混凝土柱抗震性能试验研究[J].广西大学学报:自然科学版,2015(4):790-797.

MENG Ercong,SU Yisheng,CHEN Pengpeng,et al.Experimental Study on Seismic Behavior of Recycled-concrete-filled Square Steel Tube Columns under Cyclic Reversed Loading[J].Journal of Guangxi University:Natural Science Edition,2015(4):790-797.

[9]陈梦成,罗晶,许开成.江西省酸雨特征分析及预测模型[J].环境科学与技术,2014,37(10):167-170.

CHEN Mengcheng,LUO Jing,XU Kaicheng.Characteristics and Prediction Model of Jiangxi Acid Rain[J].Environmental Science & Technology,2014,37(10):167-170.

[10]张凡孟.模拟酸雨腐蚀后方钢管混凝土构件抗震性能试验研究[D].南昌:华东交通大学,2016.

[11]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 228.1—2010 金属材料拉伸试验 第一部分:室温试验方法[S].北京:中国标准出版社,2011.

[12]中华人民共和国住房和城乡建设部.GB 50936—2014 钢管混凝土结构技术规范[S].北京:中国建筑工业出版社,2014.

[13]江西省建设厅.DB 36/J001—2007 钢管混凝土结构技术规程[S].北京:中国计划出版社,2008.

[14]中国工程建设标准化协会.CECS 159—2004 矩形钢管混凝土结构技术规程[S].北京:中国计划出版社,2004.

[15]中国工程建设标准化协会.CECS 254—2012 实心与空心钢管混凝土结构技术规程[S].北京:中国计划出版社,2012.

[16]American Institute of Steel Construction.Load and Resis-tance Factor Design Specification for Structural Steel Buildings[S].2nd ed.Chicago:American Institute of Steel Construction,1999.

[17]Architectural Institute of Japan.Recommendations for Design and Construction of Concrete Filled Steel Tubular Structures[S].Tokyo:Architectural Institute of Japan,1996.