基于某车型动力电池MSD维修开关的研究

朱立德,周思林,张 鹏,张明明

(浙江吉润汽车有限公司,浙江 宁波 315800)

1 新能源汽车趋势

1)井喷的市场需求 中国新能源汽车市场的快速发展,带动了新能源汽车上下游产业链的相关企业都呈现出高速增长的态势。作为新能源汽车三大核心部件之一的动力电池,因其较高的技术复杂性和较高的成本占比,既推动了新能源行业的高速发展,但在一定程度上,也成为了大规模普及新能源汽车产业的一个制约因素。

2)不断延伸的产业链布局 面对如此巨大的市场需求,带动了动力电池产业链的上下游企业都处于供不应求的状态。一些企业开始进行前瞻性的布局,涉足产业链的上下游。整车企业在往三电技术方向发展,同时,一些电池企业也试图进入新能源汽车终端市场。

2 动力电池安全性

目前,动力电池的现有技术还难以满足纯电动汽车大规模普及的要求。由于电池的能量密度还不够高,导致了续航里程不高,难以满足用户对长途行车的要求。

某知名车企纯电动汽车续航里程为253 km,百公里电耗15 kWh,这些性能与电动汽车的前景息息相关,还有待提升。在2018年要做到续航里程400 km,百公里电耗13 kWh;2020年续航里程为500 km,百公里电耗为11 kWh。当动力电池能够达到这种水平的时候,纯电动汽车全面取代传统燃油车的时机已经来临。

此外,动力电池存在的安全性等问题,也使得它的发展变得小心谨慎。单体电池是非常活泼的载体,经常会发生热失控。因此,动力电池常常成为造成安全事故的主要原因。

目前各大电池厂家都在积极地进行安全防护设计,其中本文所介绍的MSD维修开关为安全防护中很重要的一环,接下来将着重讲解。

3 MSD维修开关

MSD(Manual Service Disconnect,手动维护开关)是保证电动汽车高压电气安全的关键部件,是关键时刻实现高压系统电气隔离的执行部件,合理地设计和操作MSD对于电动汽车的电气安全至关重要。

3.1 MSD简述

1)MSD的主要功能 为了保护在高压环境下维修电动汽车的技术人员安全或应变突发的事件,可以快速分离高压电路的连接,使维修等工作处于较为安全的状态,如外部短路情况保护,维修时需要断开高压。

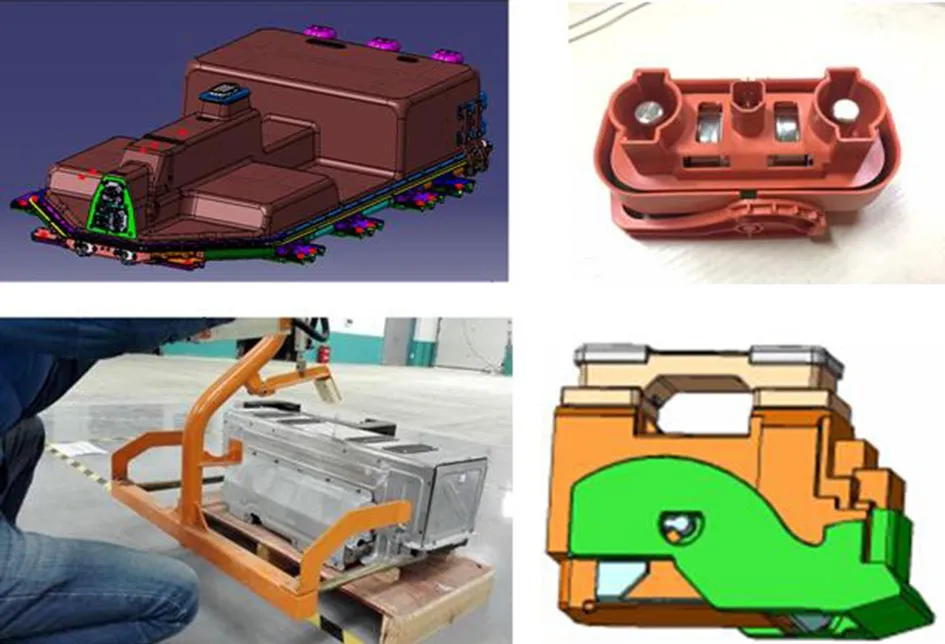

2)MSD的基本原理 将MSD设计在Pack主回路中,内置高压熔断丝及高压互锁功能。在外部短路时,熔断丝切断高压回路;需要手动断开高压时,高压互锁先断开,然后再断开高压回路。图1为MSD维修开关实物图。

3.2 MSD需要具备的功能

在实际的应用中,MSD的设计要求还应该包括使用温度范围、带载切断能力、耐化学腐蚀、机械强度可靠性等功能要求,见表1。

3.3 MSD的选型示例

某项目电池包的输出功率要求电流约130 A,技术参数如下。

1)Pack的Umax=420 V,MSD的额定电压需要≥450 V。

2)考虑负载持续电流。MSD可选350 A的Fuse(350 A>2×130 A)。

图1 MSD维修开关实物图

表1 MSD需要具备的功能

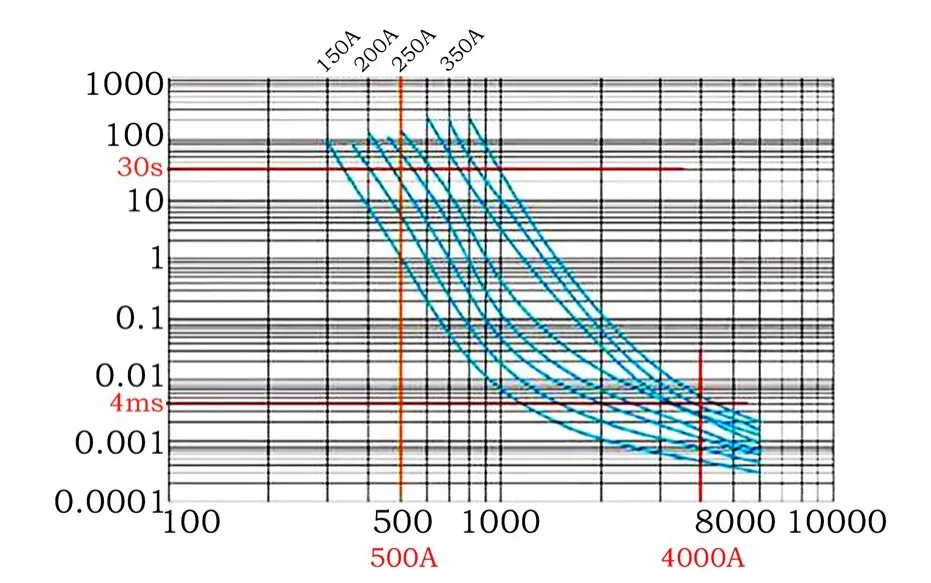

3)反应时间考虑。由于Umax为420 V ,DCR为100 mΩ,所以短路电流为420 V/100mΩ=4 200 A。

从图2可以看到4 000 A时MSD熔断时间为4 ms,继电器粘连时间约30 ms。MSD的熔断时间小于继电器的粘连时间,该MSD可满足选型要求。

4 某车型维修开关结构优化

在车辆维修、存在漏电危险等特殊情况时,需要将MSD维修开关从整车上拔下来。并且5 min之后,维修人员才能对该车进行操作。基于该车型出现多起MSD外壳脱落的现象(图3),有很大的安全隐患,需要对此故障原因进行分析,并给出解决方案。

4.1 拉脱力测试

图2 MSD电流-时间曲线

图3 MSD外壳脱落

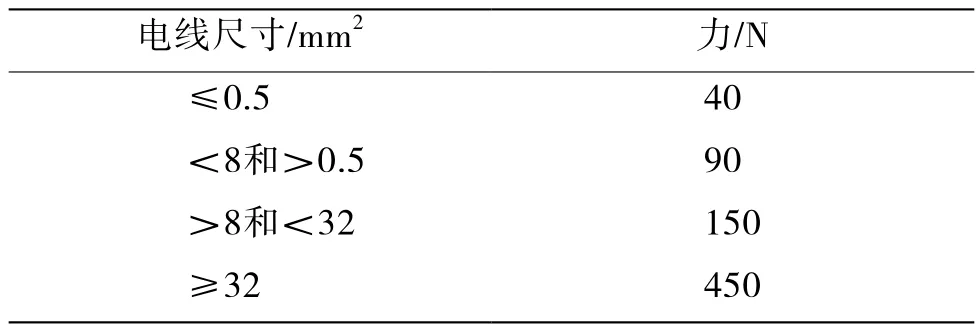

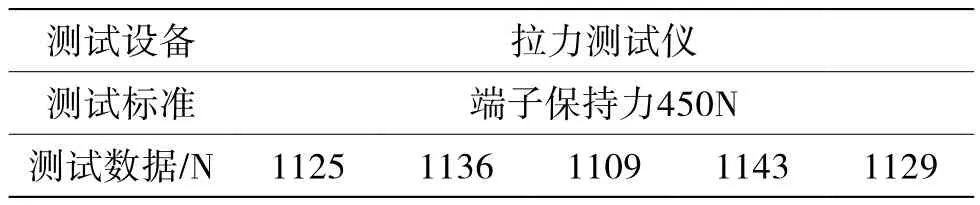

触点保持力试验应使用合适的试验器械进行。触点应保证所有锁死装置有效,应在其轴线方向上安装的反方向施加恒定的力并保持10±2 s。如图4所示,通过调节U型卡扣的距离,调整插头被拉出的位置,模拟干涩情况下的拉出。导线尺寸与拉力的关系见表2。拉脱力测试数据见表3。

图4 拉脱力测试

表2 导线尺寸与拉力的关系

表3 拉脱力测试数据

从表3试验结果来看,正常受力时,该结构能够承受>450 N的拉力,符合标准要求。需考虑其他拉力工况下的受力情况。通过现场了解,发现维修人员在拔MSD时,拉手未推到垂直90°,存在斜拉的情况。可以得出原因如下。

1)直接原因:①车内操作空间狭小,不易使力,易倾斜;②插头在拔出过程中,由于倾斜受力,导致应力集中,卡扣易脱落或者断裂,外壳脱落。

2)根本原因:①设计时未考虑到倾斜拉的实际情况,结构有缺陷,需加强强度;②插头在上拉或下插过程中,前后端高度不一致,容易造成卡死;③MSD与车身干涉,造成拉手断裂。

4.2 外壳及底座结构优化

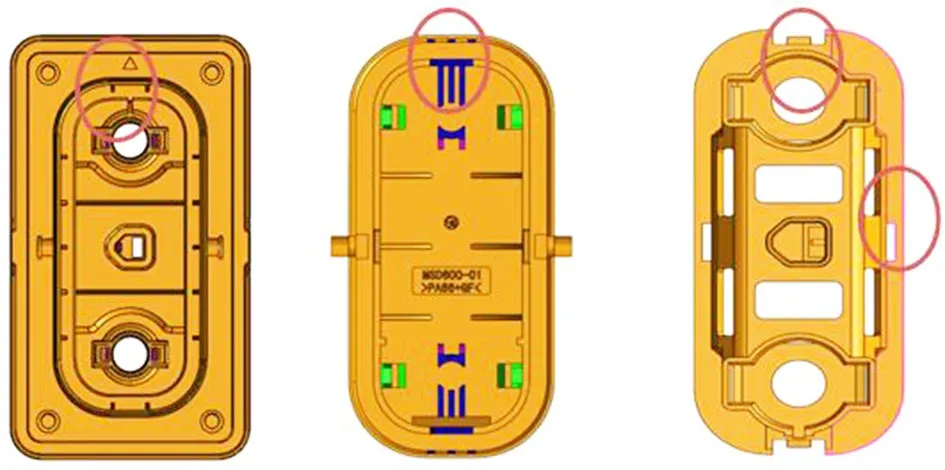

针对上面提出的原因,分别对外壳和底座进行了优化,图5为改进后的MSD,具体改动如下。

图5 改进后的MSD

1)在外壳两端增加2个卡扣,增加结构强度。

2)在MSD上盖两端增加2道防倾斜筋位,保证插拔时拉手前后呈水平。

3)左右两端增加2个限位筋,减少晃动量。

4)反插防呆设计,增加上下盖装配导向槽(左右导向槽)。

5)增加拉手到90°位置提醒,拉手两端有2个小凸点。

4.3 改进方案效果验证

1)插头极限斜拉 验证标准:卡扣的力大于拉手的力,即在破坏力的情况下,拉手先断,卡扣不断。图6为插头极限斜拉测试,测试数据见表4。

图6 插头极限斜拉测试

表4 插头极限斜拉测试数据

结论:更改后,在熔断器的固定力已经超过了其它部件,满足拉手先断裂,而外壳未脱落的标准要求。

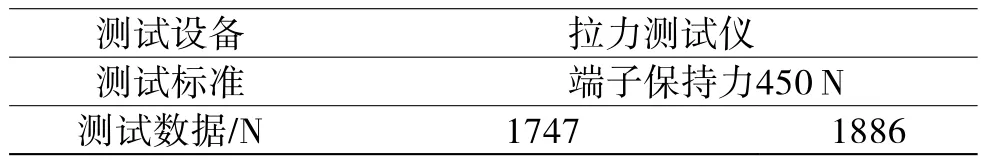

2)固定结构拉力 验证标准:拉断力满足要求,即大于端子保持力450 N,且较老状态有明显提升。图7为固定结构拉力测试,测试数据见表5。

图7 固定结构拉力测试

表5 固定结构拉力测试数据

结论:该结构能够承受>450 N的拉力,符合标准要求,且更改后拉断力有将近1倍的提升,达到预期目标。

5 结语

MSD维修开关作为保证电动汽车高压电气安全的关键部件,合理地设计和操作对其至关重要。但目前维修开关为各厂家自行配备的功能件,暂无法规规定其配置要求。目前国内对于维修开关的研究还处在基础阶段,本文对维修开关的设计及操作要求进行了详细的论述。与此同时,对该车型所使用的MSD进行了结构上的优化,消除了安全隐患。

[1] 姜国权. 电动汽车动力电池管理系统的研究[D].上海:上海交通大学,2009.

[2] 羌嘉曦,杨林,朱建新,等.电动汽车动力电池高压电测试系统的研究[J].电源技术,2007(8):655-658.

[3] 孟良荣,王金良.电动车电池现状与发展趋势[J].电池工业,2006(3):202-206.

[4] 姜久春.电池管理系统的概况和发展趋势[J].新材料产业,2007(8):40-43.

[5] 林成涛,王军平,陈全世.电动汽车SOC估计方法原理与应用[J].电池,2004(5):376-378.

[6] 卢居霄,林成涛,陈全世,等.三类常用电动汽车电池模型的比较研究[J].电源技术,2006(7):535-538.

[7] 李顶根,邓杰,陈军.电动汽车车载SOC测量及续驶里程的研究[J].工业仪表与自动化装置,2008(5):74,91-94.

[8] 张剑波,卢兰光,李哲.车用动力电池系统的关键技术与学科前沿[C]//北京汽车工程学会学术年会,2013,3 (2):87-104.

[9] 胡信国.动力电池进展[J].电池工业,2007,12(2):113-118.

[10] 王珂. 纯电动汽车动力电池特性及应用研究[D].武汉:武汉理工大学.2011.

[11] 车杜兰,周荣,乔维高.电动汽车用锂离子蓄电池包及蓄电池选型[J].汽车与配件,2009(37):28-30.

[12] 林成涛,张宾,陈全世,等.典型动力电池特性与性能的对比研究[J].汽车工程,2008(11):735-738.

[13] 李高林,黄舞浩,邹圣星,等.电动汽车紧急维修开关的研究[J].汽车电器,2013(12):49-50.