汽车48 V系统介绍及线束适应性设计

许 森,李雪松,王彩云,贺志伟

(一汽轿车股份有限公司产品部,吉林 长春 130012)

汽车普及在带给人们舒适和便捷的同时,也带来了能源和环境的危机。面对国家工信部公布的2020年5 L/100 km(117 gCO2/km)能耗排放要求[1],汽车48 V系统被公认为是目前最具性价比的节能减排技术手段,填补了12 V起停系统和高压混合动力系统之间的技术空白,正受到越来越多的主机厂和供应商的青睐,大有百家争鸣之势。

1 汽车48 V系统的优势

汽车48 V系统是对传统12 V系统的补充,不同于之前42 V系统对12 V系统的完全替代方案,整车仍然保留了大部分经过数十年检验的品质可靠、物美价廉的12 V电器件,相比于高压混合动力,整车的可靠性和成本更容易被主机厂接受。48 V系统中的直流电压最大约为54 V,不超过直流60 V的安全电压范围[2],不需要为48 V系统设计高压保护,也不会对维修和驾驶人员造成人身危险。搭载了48 V系统的汽车,将具备制动能量回收、扭矩辅助、滑行起停、怠速起停、降低起动噪声、降低油耗、减少排放等功能,给人们带来了经济舒适的驾乘体验。

2 汽车48 V系统的架构

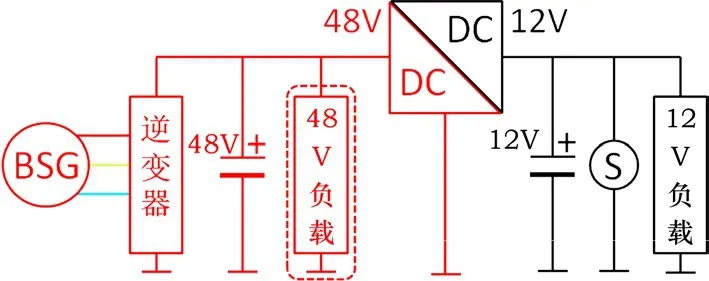

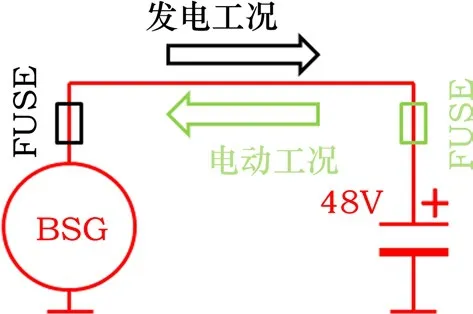

汽车48 V系统通常由起发电机、逆变器(通常集成在起发电机内部)、48 V蓄电池、DCDC转换器和48 V负载(可选项)组成。起发电机可集成于发动机本体(BSG),可集成于发动机和变速器之间(ISG),可集成于变速器本体,可集成于后轴[3]。其中BSG方案由于不需要改变车身结构,易于集成,成本相对较低等原因成为48 V系统的典型方案,典型的48 V系统架构如图1所示。

图1 汽车48 V系统架构图

3 线束针对48 V系统的适应性设计

3.1 48 V系统对线束布置的影响

在用电功率一致的情况下,电压越高,电流就越小,那么承载电流的导线截面积也就越小,但这只适用于48 V蓄电池到DCDC这一段导线。而BSG电机到48 V蓄电池之间要进行快速的能量交互,所以48 V汽车的电源线截面积要比12 V汽车的电源线截面积增加很多,同时带来了导线硬度的上升和转弯半径的增大,在线束布置走线时,要充分考虑,留出足够的空间。BSG电机取代了传统发电机的作用和位置,BSG电机电源线从高频振动的发动机过渡到相对稳定的车身,过渡部位的线束要避免一点受力形变,否则易出现线束折断风险。

由于整车线束上存在2个电压等级,将12 V线路和48 V线路分开布置自然是最理想的情况,但实际情况往往难以满足,线束设计师要做好2个电压等级线路的标识区分,设计防错装结构,尽量不要出现2个电压等级的回路共用一个连接器的情况,规避短路风险。

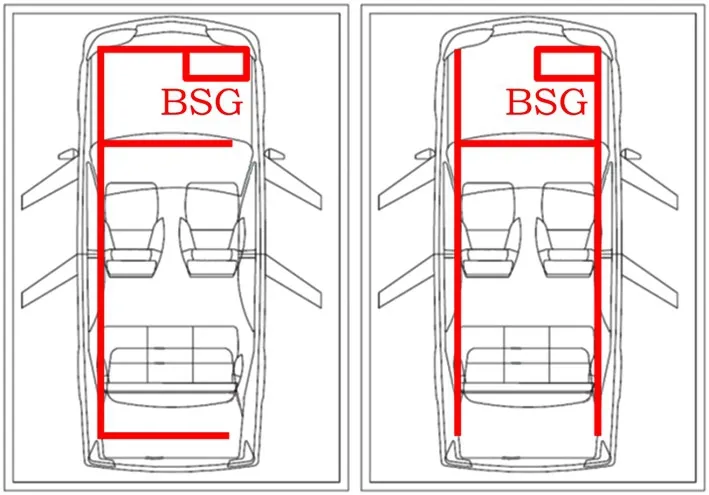

线束的拓扑结构大致可以简化成E型结构和H型结构,如图2所示。采用E型线束拓扑结构的车身,前围防火墙钣金上只有一个线束过孔,如果搭载了48 V系统,线束会出现绕线、拥挤等现象,给线束布置带来困难。采用H型线束拓扑结构的车身,前围防火墙钣金上左右各有一个线束过孔,可以有效缓解线束绕线、拥挤的现象。

图2 E型和H型线束拓扑简化图

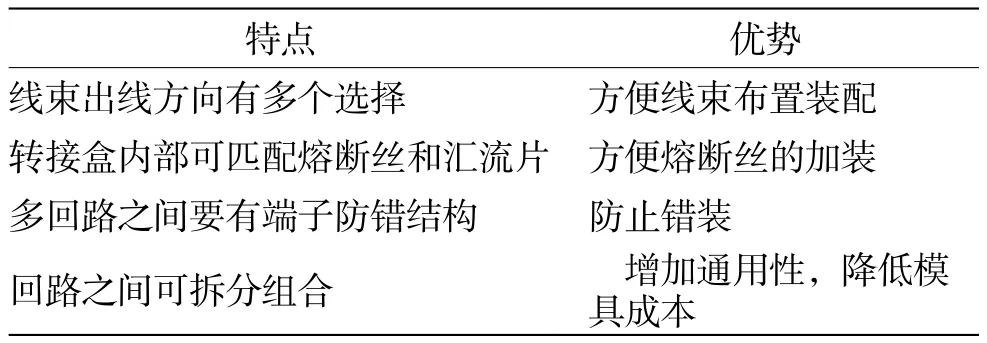

3.2 48 V系统大线经导线转接盒设计

在整车线束的设计中,越少的分段方案意味着越低的物料成本和失效风险,但受到发动机分装、仪表板分装等装配因素的影响,整车线束不得不拆分成多个线束总成,如发动机线束、仪表板线束和车身线束等。受到机舱的空间、温度等因素的限制,往往会将48 V蓄电池和DCDC布置在驾驶室之内,所以BSG电机和48 V电池之间需要经过一到两次转接,按照48 V系统电源线的线径,没有合适的连接器可用,需要专门设计转接盒用于大线径导线的转接。针对转接盒的设计,笔者推荐具备表1所述特点。

表1 转接盒特点

3.3 48 V系统线束的防腐蚀设计

线束端子在48 V电压下工作时,电化学腐蚀的速度会比在12 V电压下工作时快[4],笔者建议不仅处于机舱的连接器要做防水处理,驾驶室内的48 V线束也要选择防水连接器。对于没有连接器的大线经连接位置,建议浸锡处理并设计保护罩,尽可能防止水气等电解质的侵蚀。

3.4 48 V系统熔断丝的选型设计

BSG电机的电流曲线波动很大,冲击很高,需要选择耐冲击类型的熔断丝,熔断丝的容量需要根据BSG电机的电流曲线来选取,笔者推荐i2t的方法,具体的计算方法如公式(1)所示。

式中:脉冲电流——单次脉冲所产生的电流冲击;熔断丝熔断 ——熔断丝熔断需要承受的电流冲击;相对i2t——前两者的百分比,为了确保熔断丝的电气寿命,笔者推荐i2t在37%以下。

通常在电源和负载之间的线路上,只在电源侧设计1个熔断丝,因为电流的方向是从电源流向负载。但BSG电机和48 V蓄电池之间的电流方向是随工况的变化而变化的,如图3所示,建议在此线路的两端都设计熔断丝,避免线路短路带来的火灾风险。

图3 BSG电机和48 V蓄电池间电流方向示意图

3.5 48 V系统熔断丝和导线的匹配设计

熔断丝和导线匹配的宗旨是在线路的所有工作环境下,无论线路处于短路还是过载的情况下,熔断丝都要在导线发烟之前熔断。可以通过对比熔断丝的熔断曲线和导线的发烟曲线来选取,如图4所示,在80 ℃的环境温度下,60 A熔断丝的熔断电流始终比10平方导线的发烟电流低,所以匹配是可以的,而100 A熔断丝的熔断电流在100s的时候高于导线的发烟电流,所以匹配是有风险的。

图4 熔断丝熔断曲线和导线发烟曲线

3.6 48 V系统继电器的选型设计

汽车48 V系统不可沿用12 V系统下的继电器。如果向额定电压12 V的继电器线圈施加48 V电压,会导致继电器线圈过渡发热,烧损线圈之间的绝缘膜引发匝间短路,进而烧毁线圈,甚至引发火灾。同时,继电器触点在即将接触和刚刚分离的时候,需要切换比12 V系统能量高得多的电弧,触点材料和触点间隙也要相对12 V系统有所增加。

3.7 避免对其他零件的电磁干扰

BSG电机和48 V蓄电池工作的过程中,彼此线路中波动很大的仿真工作电流如图5所示,会向周围辐射较强的电磁波,所以建议对48 V系统电源线的布置,要远离天线、扬声器、钥匙接收器等易受干扰的电器件。

图5 48 V系统仿真电流图(NEDC工况)

4 结束语

48 V系统的引入,带给线束设计新的挑战,线束需要从线路布置、原理配电等方面综合考虑,全面应对,避免设计缺陷的产生。

[1] 张英男,陆春,刘桂彬.汽车48 V系统的发展[J].汽车与配件,2015(19):70-71.

[2] 张英男,陆春,刘桂彬.48 V系统对于电动汽车安全要求国家标准适用性分析[J]. 汽车实用技术,2015(5):108-110.

[3] 朱敏慧.48 V:高性价比电气化解决方案[J].汽车与配件,2016(46):50-51.

[4] 忻文.48 V汽车电子电气系统架构的未来[J].汽车与配件,2014(20):28-30.