一种高温酸化缓蚀剂的研究与评价*]

(承德石油高等专科学校石油工程系,河北 承德 067000)

酸化是油气田增产的重要措施之一,已在石油工业得到了广泛的应用。酸化过程伴随着碳酸盐的溶解,必然会造成设备及井下油管、套管的严重腐蚀。为减轻酸液腐蚀,较为有效的措施是向酸化液中添加酸性缓蚀剂[1-3]。目前,油田常用的酸化缓蚀剂有醛类、含硫活性剂、含氧活性剂、磺酸盐活性剂、胺类、吡啶类、炔醇类、曼尼希碱和咪唑啉类等[4-10]。

1 酸化缓蚀剂的评价

依据SY/T 5405—1996《酸化用缓蚀剂性能试验方法及评价指标》中常压静态腐蚀速率和缓蚀率的评价方法,对缓蚀剂的缓蚀性能进行评价。缓蚀性能评价条件:N80钢片,腐蚀时间4 h,腐蚀介质为质量分数20%的工业盐酸,缓蚀剂加剂量2.0%。

2 缓蚀剂配方研究

2.1 缓蚀剂主剂筛选

室内合成3个缓蚀剂样品,分别为1号缓蚀剂(酮醛胺缩合类)、2号缓蚀剂(曼尼希碱类)和3号缓蚀剂(季铵盐类),通过试验评价缓蚀剂的耐温性能。

测定温度分别为60,90,120和140 ℃共4个温度点的腐蚀速率,当腐蚀速率超过行业标准要求时,该温度点即为该缓蚀剂的耐热性能,试验结果如表1所示。

表1 不同条件金属腐蚀速率 mm/a

从表1可以看出,在60 ℃时,1号缓蚀剂、2号缓蚀剂和3号缓蚀剂的腐蚀速率均达到行业标准;在90 ℃时,2号缓蚀剂和3号缓蚀剂的腐蚀速率均达到行业标准要求;在120 ℃时,仅有2号缓蚀剂的腐蚀速率达到行业标准要求;在140 ℃时,3种缓蚀剂的腐蚀速率均不能达到行业标准要求,但2号缓蚀剂的腐蚀速率明显小于其他两种。3种缓蚀剂耐热性能由高到低依次为2号缓蚀剂、3号缓蚀剂、1号缓蚀剂,因此,选定2号缓蚀剂进行下一步的研究。

2.2 溶剂的筛选

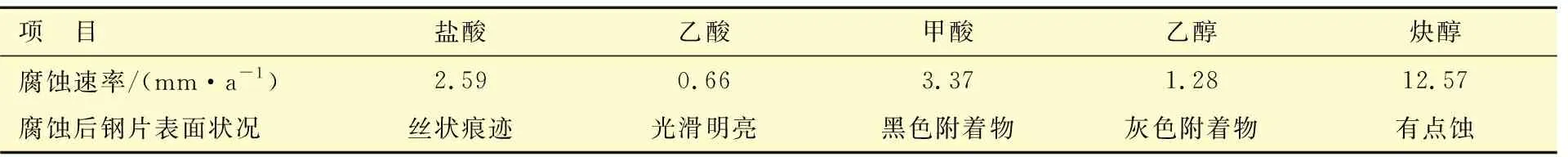

由于2号缓蚀剂为干剂,其溶解性较差,因此必须选择合适的溶剂对其进行溶解。试验选取盐酸、乙酸、甲酸、乙醇和炔醇分别与2号缓蚀剂按质量比1∶1复配,测试在90 ℃、质量分数为20%盐酸中的缓蚀性能,并观察各种溶剂对缓蚀剂的溶解性,试验结果如表2所示。

表2 溶剂对腐蚀速率的影响

从表2可以看出,炔醇作溶剂时,钢片的腐蚀速率增加且有点蚀现象;甲酸和乙醇作溶剂时,腐蚀速率在合格标准以内,但钢片表面有不同程度的附着物;盐酸作溶剂时,钢片表面有丝状腐蚀的痕迹;乙酸作溶剂时,钢片腐蚀速率最低且表面光滑明亮。不同溶剂的腐蚀速率由低到高依次为乙酸、乙醇、盐酸、甲酸和炔醇。因此,选取乙酸作为2号缓蚀剂的溶剂。

2.3 乳化剂的筛选

乳化剂的作用主要是使缓蚀剂可以更好地在酸溶液中分散,增强缓蚀剂在酸溶液中的溶解性,使缓蚀剂在酸液中不会出现混浊或沉淀。

2.3.1 乳化剂的选择

选用表面活性剂OP-10,OP-15,S-60(山梨醇酐硬脂酸酯)、烷基酚聚氧乙烯醚-10(NP-10)与2号缓蚀剂进行复配,试验时乳化剂与缓蚀剂按质量比1∶20进行复配。由于表面活性剂在缓蚀剂中难以混合均匀,因此需要加入5%的水,测试 90 ℃及质量分数为20%盐酸中4种表面活性剂对腐蚀速率的影响,并观察加热前后缓蚀剂在酸液中的溶解分散性,试验结果如表3所示。

表3 乳化剂对缓蚀剂的影响

从表3可以看出,S-60作乳化剂时,钢片的腐蚀速率增加且有点蚀现象,分散性也很差;NP-10作乳化剂时,在酸液中的分散性较差,酸液始终处于混浊状态,腐蚀速率也高于行业标准要求;OP-15作乳化剂时,在酸液中的溶解性较好,但对腐蚀速率的影响较大,经过90 ℃,4 h的加热后出现了少量油状沉淀;OP-10作乳化剂时,无点蚀现象,对腐蚀速率影响较小,且加热前后在酸液中均有良好的溶解分散性,没有出现混浊或沉淀。因此,选取OP-10作为2号缓蚀剂的乳化剂。

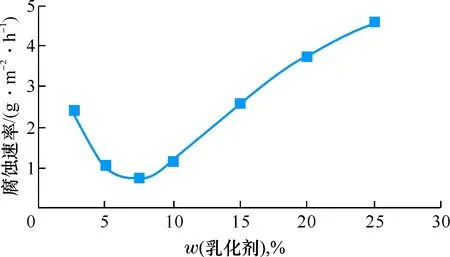

2.3.2 乳化剂加剂量的确定

在2号缓蚀剂中分别加入质量分数为2.5%,5.0%,7.5%,10%,15%,20%和25%的OP-10乳化剂,测定在90 ℃时对腐蚀速率的影响,试验结果如图1所示。从图1可以看出,随着乳化剂加入量的增大,其腐蚀速率先降低后升高,这是因为乳化剂的加入有利于缓蚀剂有效成分的均匀分散。当乳化剂质量分数为5%~10%时,腐蚀速率变化较小,表明此时缓蚀剂有效成分已经均匀分散;当乳化剂质量分数大于10%以后,随着乳化剂质量分数的增大,腐蚀速率逐渐增大,原因可能是乳化剂与缓蚀剂之间存在竞争吸附,当乳化剂加量过多时,将减弱缓蚀剂主剂的吸附能力,使其在金属表面吸附量下降,从而降低缓蚀剂的缓蚀效率。因此,综合考虑,确定乳化剂的质量分数为5%。

图1 乳化剂OP-10对腐蚀速率的影响

2.4 增效剂的筛选

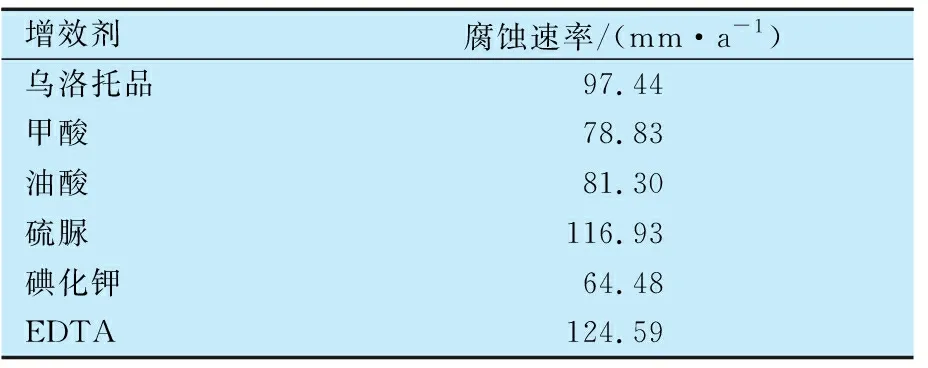

2.4.1 增效剂的选择

试验选用乌洛托品、甲酸、油酸、硫脲、碘化钾和EDTA 6种药剂分别作为增效剂,按质量比为1∶20的比例与2号缓蚀剂复配,测定160 ℃,质量分数20%盐酸溶液的缓蚀性能,酸液中缓蚀剂质量分数为4%。试验结果如表4所示。

表4 增效剂对腐蚀速率的影响

从表4可以看出,硫脲和EDTA作增效剂,腐蚀速率达到石油行业标准三级要求;乌洛托品作增效剂,腐蚀速率达到石油行业标准二级要求;甲酸和油酸作增效剂,腐蚀速率达到石油行业标准一级要求;碘化钾作增效剂,腐蚀速率低于石油行业标准一级的要求。因此,选定碘化钾作2号缓蚀剂的增效剂。

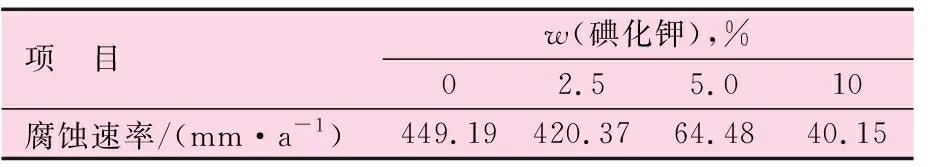

2.4.2 增效剂加剂量的确定

在2号缓蚀剂中分别加入质量分数为2.5%,5%,10%的碘化钾,测定其在160 ℃,质量分数20%盐酸溶液中对腐蚀速率的影响,试验结果如表5所示。

表5 碘化钾对腐蚀速率的影响

从表5可以看出,随着碘化钾加剂量的增大,腐蚀速率逐渐降低,原因可能是碘化钾的加入可以填补缓蚀剂在钢铁表面形成的吸附膜的空隙,有助于形成完整、致密的吸附膜,从而使腐蚀速率降低。当质量分数为2.5%~5.0%时,腐蚀速率下降较快,当质量分数大于5.0%以后,腐蚀速率变化较小。因此,综合考虑,确定碘化钾质量分数为5.0%。

综上所述,新型缓蚀剂最优配方为2号缓蚀剂+乙酸+5% OP-10+5%碘化钾。

3 缓蚀剂性能评价

3.1 溶解分散性评价

缓蚀剂的溶解分散性评价条件为新型缓蚀剂质量分数为4%的多元缓速酸溶液,试验温度为90 ℃,试验结果如表6所示。从表6可以看出,新型缓蚀剂在多元缓速酸中,24 h内缓蚀剂有较好的溶解分散性,但超过48 h酸液出现混浊,有沉淀产生。盐酸、土酸和多氢酸在0~168 h均为酸液透明,无沉淀。

3.2 缓蚀性能评价

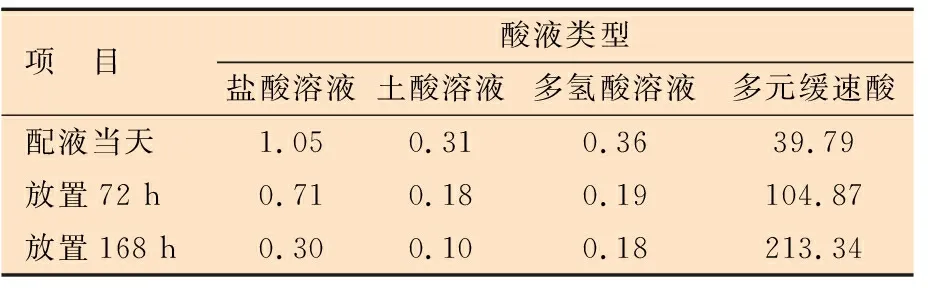

缓蚀性能评价条件为新型缓蚀剂质量分数为2%,酸液分别为盐酸、土酸、多氢酸和多元缓速酸,试验温度为90 ℃,腐蚀速率要求低于5.4 mm/a,试验结果如表7所示。

表6 缓蚀剂在多元缓速酸液中的溶解分散性

表7 缓蚀剂在不同酸液中的腐蚀速率 mm/a

从表7可以看出,新型缓蚀剂在多元缓速酸中的腐蚀速率超过行业标准规定要求,放置时间越长腐蚀速率越高;在盐酸、土酸和多氢酸中均表现出了良好的缓蚀性能,腐蚀速率均在1.08 mm/a以下,且放置时间越长腐蚀速率越低。因此,新型缓蚀剂可用于盐酸、土酸、多氢酸酸化。

4 结 论

(1)对3种不同类型缓蚀剂的耐热性能研究表明,曼尼希碱类2号缓蚀剂耐热性能最好,可作为高温缓蚀剂的主剂。

(2)将主剂与其他药剂进行复配试验研究,确定新型缓蚀剂最优配方为2号缓蚀剂+乙酸+5% OP-10+5%碘化钾,缓蚀效果最好,耐热可达160 ℃。

(3)研究了新型缓蚀剂在盐酸、土酸、多氢酸和多元缓速酸中的溶解分散性能和缓蚀性能,结果表明,新型缓蚀剂可用于盐酸、土酸和多氢酸,不可用于多元缓速酸。

[1] 杨永飞,赵修太,邱光敏,等.YSH-05高温酸化缓蚀剂缓蚀性能研究[J].石油化工腐蚀与防护,2007,24(1):8-11.

[2] 杨永飞,赵修太,邱光敏,等.国内酸化缓蚀剂的现状[J].石油化工腐蚀与防护,2007,24(5):6-8.

[3] 刘朝霞,张贵才,孙铭勤.一种高温盐酸酸化缓蚀体系的研究与评价[J].石油与天然气化工,2004,33(6):430-433.

[4] 熊颖,陈大钧,张磊,等.一种咪唑啉类抗高温酸化缓蚀剂的制备与性能评价[J].钻采工艺,2007,30(4):141-144.

[5] 邱海燕.酸化缓蚀剂的合成及机理研究[D].成都:西南石油大学,2004:6-14.

[6] 孙铭勤,张贵才,葛际江,等.盐酸酸化缓蚀剂DS-1的合成及性能评价[J].钻采工艺, 2005,28(6):90-93.

[7] 古海娟.高温缓蚀剂配方筛选及评价研究[J].油气田地面工程,2009,28(6):21-22.

[8] 阐淑华,孙铭勤,孟红霞,等.高温土酸酸化缓蚀剂DS-2的性能评价[J].油气地质与采收率,2005,12(5):56-58.

[9] 李善建,于洪江,王京光.一种曼尼希碱型盐酸酸化缓蚀剂的合成及缓蚀性能[J].油田化学,2008,25(2):118-121.

[10] 李丛妮.油田酸化缓蚀剂的研究进展[J].表面技术,2016,45(8):80-86.