喷孔数调控活性分层对乙醇-柴油双燃料燃烧的影响

欧彪,成晓北,董世军,卢宏广,杨灿

(华中科技大学能源与动力工程学院,湖北 武汉 430074)

基于双燃料的低温预混燃烧模式[1]可以通过灵活调节直喷正时和高/低活性燃料的比例,控制缸内混合气的浓度分层和化学活性分层,从而获得优化的缸内燃烧规律,实现柴油机的低排放和高效 率[2-3]。如何在高负荷条件下建立燃烧秩序,调控燃烧过程,抑制爆燃,是该技术的主要瓶颈[4]。目前,国内外双燃料燃烧模式实现发动机的负荷拓宽采用的技术手段通常包括降低发动机压缩比[5]、采用高EGR率[6]等。这些方法可以降低双燃料燃烧模式的压力升高率,但要以损失发动机效率为代价。研究表明[7],在缸内构建合适的混合气浓度分层、活性分层、温度分层等,通过影响不同位置燃料的滞燃期,控制它们着火的先后顺序,能够实现对这类燃烧方式的放热率控制,达到限制压力升高率的效果。

然而负荷拓宽时,合理组织缸内燃料分布成为一个难题。对燃料分层调控的手段通常包括改变燃料的活性、调整直喷喷油策略、改变活塞凹坑形状等。乙醇的活性低于汽油,相比汽油,采用乙醇作为进气道燃料能够实现更大的活性分层梯度,这有助于降低燃烧速率,从而实现更缓和的燃烧[2]。双燃料PCI中采用两次喷射或者改变直喷正时能够调节缸内不同区域的化学活性,达到降低HC和CO排放的目的[8-9]。改变活塞凹坑形状会改变缸内直喷燃料的分布,从而影响燃料活性的分层,也可实现影响燃烧过程和调控排放的效果[10]。

在双燃料燃烧模式下,进气道喷射的低活性燃料会在缸内形成较均匀的混合气,因此进气道喷射对缸内燃料分布的影响较小,燃料分层主要受缸内直喷的影响。直喷式喷油器几何参数对直喷燃料分布有较大影响,如喷孔数、喷孔直径以及喷雾锥角等[11-12]。优化直喷喷油器的喷孔数,可直接影响高活性直喷燃料的分布,是控制缸内混合气活性分层的重要手段。目前对这种手段拓展双燃料发动机大负荷潜力的研究还较少,因此,本研究基于1台自然吸气的单缸柴油机,联合KIVA仿真,拟详细研究不同直喷正时、不同预混比例条件下,直喷喷油器的喷孔数对乙醇-柴油双燃料发动机燃烧和排放特性的影响。

1 试验装置和方法

试验基于1台自然吸气、高压共轨单缸柴油机。发动机主要技术参数及台架布置见表1和图1。发动机试验工况见表2。试验对比研究了4,5,6和8孔4种不同喷嘴的喷油器对燃烧排放的影响。喷油器喷孔参数见表3。试验中采用柴油作为直喷燃料,直喷喷射压力设置为60 MPa[13];采用乙醇作为进气道喷射燃料,喷射压力为0.3 MPa。下文中预混比例re是指每循环中乙醇低热值占乙醇和柴油两种燃料总低热值的百分比。

表1 发动机技术参数

①—柴油喷油器;②—进气道喷油器;③—进气压力传感器;④—缸内压力传感器;⑤—相位信号传感器;⑥—排气压力传感器;⑦—排气温度传感器;⑧—烟气分析模块。图1 试验装置示意

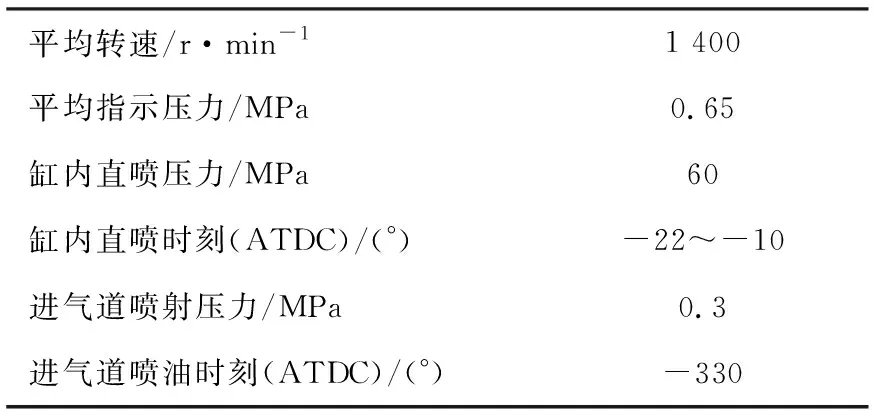

平均转速/r·min-11 400平均指示压力/MPa0.65缸内直喷压力/MPa60缸内直喷时刻(ATDC)/(°)-22~-10进气道喷射压力/MPa0.3进气道喷油时刻(ATDC)/(°)-330

表3 不同喷油器喷孔参数

试验中采用ECOM-J2KN烟气分析仪测量尾气中的气态污染物排放。尾气烟度测量采用AVL DiSmoke 4000 烟度分析仪。为保证试验的可重复性,试验过程数据采集时保证发动机冷却水温度为(75±3) ℃,发动机在稳态工况下采集数据。试验采集200个稳定工作循环的缸内压力进行后续燃烧分析。

2 计算网格和模型

选择乙醇预混比例为50%,直喷正时(θSOI)为-10° ATDC的工况,基于耦合了Chemkin2的KIVA3VR2软件,深入分析直喷喷油器的喷孔数对缸内燃油分层的影响,揭示喷孔数影响着火滞燃期、调控燃烧过程的根本原因。

仿真中采用正庚烷代替柴油组分,燃烧反应机理基于Reitz提出的PRF燃料反应机理,包括49组分179步反应[14]。湍流模型为RNGk-ε模型,燃油喷束分裂雾化模型为KH-RT(Kelvin-Helmholtz and Rayleigh-Taylor)组合模型,NOx生成机理为Zeldovich生成机理。仿真网格模型采用扇形网格(见图2a)。试验与仿真缸压和放热率对比结果见图2b。

图2 仿真网格(0°ATDC)以及缸压放热率标定

3 结果与讨论

3.1 直喷喷油器喷孔数的影响

图3示出预混比例为0.5,喷油正时为-10° ATDC工况下喷孔数对燃烧和排放的影响,图中滞燃期定义为从喷油开始到放热量达到总放热量的5%(CA5)所经过的曲轴转角,燃烧持续期定义为放热量从总放热量的5%到90%(CA90)所经过的曲轴转角。不透光度用以表征发动机炭烟排放。由图3a可以看出,在快速放热之前燃烧过程存在低温放热阶段,喷孔数增加能够促使该阶段放热量增大,燃烧相位提前,最高压力和放热率峰值增大。图3b显示,随着喷孔数增加,燃烧持续期缩短,最大压力升高率增大,循环波动降低[15]。图3c显示,喷孔数增加有效降低UHC和CO排放,炭烟排放略有降低,且一直保持在较低水平,但NOx排放明显增大。

图3 喷孔数对燃烧和排放的影响

图4对比了着火之前(5° ATDC)缸内CH2O和着火之后(10° ATDC)缸内温度分布情况,CH2O自由基可以用于表征燃烧过程的低温反应。由图4a可看出,CH2O生成区域主要在当量比大于0.3的范围内,增加喷孔数会促使该区域范围增大;由图4b可以看出,随着喷孔数增加,缸内的温度分布呈现更加均匀趋势,缸内燃烧温度整体升高。

图4 CH2O和温度分布

喷孔数增加有效促进了油气混合,缸内燃料分布更加均匀,更大范围区域的当量比能够达到低温放热条件,大量的低温放热聚集使滞燃期缩短。着火后缸内预混合气快速燃烧,产生较大的放热速率。图3a的放热率曲线显示,8喷孔喷油器的放热主要集中在5° ATDC和10°ATDC之间,喷孔数减少后,燃烧相位推迟;4,5,6孔喷油器在燃烧后期(10° ATDC之后)的放热率大于8孔喷油器,分散的放热过程使4,5,6孔喷油器的燃烧持续期大于8孔喷油器。这主要是因为缸内燃烧温度整体升高(见图4b),可以进一步促进燃料快速燃烧。

低温预混合燃烧模式中燃料均匀预混,着火之后缸内混合气快速燃烧,这导致大部分低温预混燃烧模式只能在当量比较低的工况下运行,随着负荷增大,燃料当量比增大,导致较高的压升率和NOx排放。减小喷孔数能够降低乙醇-柴油双燃料发动机的压力升高率和NOx排放(见图3)。

图5示出着火前不同喷孔数喷油器正庚烷分布云图以及主要排放物生成区域。由图可以看出,喷孔数减少后,正庚烷分布区域缩小,NOx生成区域减小,而UHC和CO生成区域增大。正庚烷分布区域较小有利于抑制放热率峰值升高;同时喷孔数减小时滞燃期增大使燃烧相位推迟,乙醇-柴油双燃料发动机最大压力升高率和NOx排放降低。由图5还可以看出,不同喷孔数喷油器中UHC的生成区域主要是在气缸中心轴线附近以及缸壁附近的缝隙区域;随着喷孔数的增加,UHC生成区域逐渐减小。这主要是因为这些区域柴油当量比较低,预混乙醇无法完全燃烧。随着喷孔数增加,正庚烷分布区域扩散到中心轴线区域和缸壁附近,促进乙醇充分燃烧,从而达到降低UHC的效果。CO的生成区域主要在柴油当量比较高区域,这些区域氧浓度较低,导致CO生成偏高。随着喷孔数的增加,柴油雾化更加充分,缸内形成合适浓度可燃混合气,有利于CO排放降低。

图5 缸内燃料分布及主要排放物分布

3.2 乙醇预混比例的影响

为了进一步了解喷孔数对乙醇-柴油双燃料发动机燃烧过程的影响,图6和图7对比了乙醇预混比例对不同喷孔数喷油器燃烧的影响。随着乙醇预混比例增大,所有喷油器的滞燃期均增大,燃烧持续期先减小后略有增大,最大压力升高率先增大后减小;在几乎所有预混比例下,随着喷孔数增加滞燃期和燃烧持续期均减小,压力升高率增大。

图6 不同预混比例下喷孔数对缸压和放热率的影响

通过图7可以看出5孔喷油器与4孔喷油器的滞燃期差异较小,而随着喷孔数继续增加,滞燃期逐渐减小。且随着预混比例增大,不同喷孔数喷油器滞燃期差异变得更加明显;而当预混比例增大到0.6时,不同喷孔数喷油器的滞燃期差异再次减小。其主要原因为乙醇预混比例增大导致缸内可燃混合气整体活性降低,滞燃期延长,更多热量在低温放热阶段释放,使不同喷孔数喷油器在低温放热阶段放热量的差异被放大。而预混比例过高时,因为直喷柴油比例过低,参与低温放热的柴油量减少,喷孔数不同导致的柴油分布差异减小。

图7 预混比例对不同喷孔数喷油器燃烧特征的影响

所有喷油器燃烧持续期随预混比例变化趋势相同,但是8孔喷油器方案受预混比例的影响最大,8孔喷油器在不同预混比例下最大和最小燃烧持续期相差19.2°,4,5,6孔喷油器的差异均在12°左右(12.2°,12.1°,11.8°)。柴油工况下,8孔喷油器的燃烧持续期(47.4°)大于其他方案,但其他喷孔数喷油器的燃烧持续期随着喷孔数增加逐渐减小(4孔为44.4°,5孔为43.1°,6孔为41.7°)。随着乙醇预混比例增大,4,5,6孔3种喷油器燃烧持续期的差异先增大后减小,预混比例为0.33左右时,4,5,6孔喷油器的燃烧持续期分别为38.6°,35.5°,33.3°,此时喷孔数对燃烧持续期的影响达到最大。预混比例大于0.33以后8孔喷油器的燃烧持续期小于其他喷油器。前文提到喷孔数增大燃烧持续期缩短的原因是喷孔数较多时放热更集中,喷孔数减小后后期燃烧持续时间较长。图6显示预混比例小于0.5时,随着预混比例增大,这种差异更加明显。但当预混比例过高时,燃烧过于滞后,喷孔数造成的差异又有所减小。

柴油工况下,各喷油器的最大压力升高率分别为0.52 MPa/(°)(4孔),0.58 MPa/(°)(5孔),0.64 MPa/(°)(6孔)和0.68 MPa/(°)(8孔),此时8孔喷油器的最大压力升高率比4孔高0.16 MPa/(°);在预混比例为0.3~0.4之间时,各喷孔数喷油器方案的最大压力升高率达到最大值,分别为0.85 MPa/(°)(4孔),0.89 MPa/(°)(5孔),1.01 MPa/(°)(6孔)和1.13 MPa/(°)(8孔),此时8孔喷油器的最大压力升高率比4孔高0.28 MPa/(°);预混比例增大到0.5~0.6之间后,各喷油器的最大压力升高率快速下降。最大压力升高率随预混比例变化的原因是:预混比例增大,初期放热速率增大;而预混比例过大时,燃烧相位推迟。随着预混比例增大,喷孔数对最大压力升高率的影响更加明显,主要原因有两个:一方面,预混比例增加后不同喷油器在快速放热阶段的差异更加明显;另一方面,预混比例增大后不同喷油器的燃烧相位差异也增大(见图6)。

图8示出在不同喷孔数方案下主要排放物随预混比例的变化。乙醇预混比例小于0.4时,随着预混比例增大NOx排放逐渐增大,当乙醇预混比例大于0.4时,NOx排放随着预混比例增大逐渐减小。柴油工况下,5,6,8孔3种喷油器的NOx排放差异在35×10-6以内,而4孔喷油器的NOx排放比8孔喷油器低了80×10-6。随着预混比例增大,4孔喷油器方案与5,6孔喷油器NOx排放的差异逐渐减小;8孔喷油器方案与其他喷油器的NOx排放差别先增大后减小,在乙醇预混比例为0.4~0.5之间时,喷孔数对NOx排放的影响最大,这时8孔喷油器方案的NOx排放比5,6孔高约100×10-6。这主要是因为,乙醇预混比例较低时,随着乙醇预混比例增大,燃料混合更加均匀,快速燃烧阶段燃烧温度升高,而喷孔数增加能够进一步促进直喷燃料雾化;当乙醇预混比例增大到0.4以上,不同喷孔导致的缸内燃料分布差异减小。

预混比例增大,导致UHC和CO排放增大,UHC和CO排放与预混比例呈现正相关关系;在所有预混比例下,喷孔数对于UHC和CO排放的影响基本相同,8孔喷油器UHC和CO的排放整体低于其他喷油器。柴油工况下,不同喷孔数下燃料混合速率差异导致炭烟排放差别较大。但预混乙醇后,炭烟排放迅速降低,并且随着预混比例的增大,炭烟排放一直保持在较低水平。

图8 预混比例对不同喷孔数喷油器主要排放物的影响

3.3 直喷正时的影响

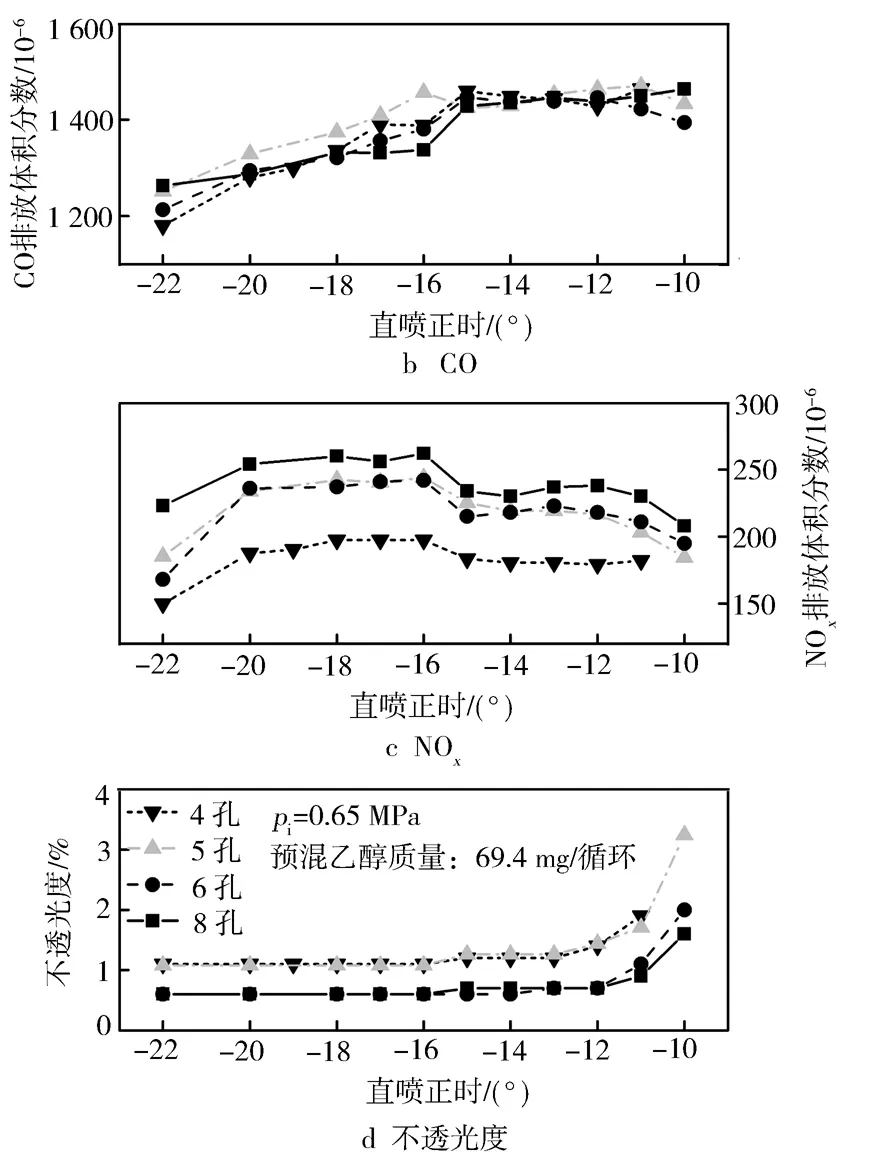

图9示出不同喷孔数喷油器方案下燃烧特征随直喷正时的变化。试验控制乙醇预混量为69.4 mg/循环,此时乙醇的预混比例在0.62~0.68之间。由图可以看出,在直喷正时从-15° ATDC提前到-16° ATDC时,滞燃期、燃烧持续期和最大压力升高率都出现了较大变化。这主要是因为试验发动机活塞为ω型凹坑,直喷时刻在-15° ATDC以后时,柴油主要喷射在活塞凹坑内部;当直喷正时提前到-16° ATDC以前时,部分柴油会喷射到活塞凹坑顶部区域,缸内燃料分布产生差异(见图9d)。

喷油提前角在-12°~-10° ATDC之间时,喷孔数对滞燃期影响最大,此时增大喷孔数能够有效缩短滞燃期,但是喷油提前到-16° ATDC以前,喷孔数对滞燃期无明显影响。这主要是因为,喷油提前导致滞燃期增大,喷油器喷孔数导致的燃料分布差异减小。在所有喷油提前角下,各个喷油器的燃烧持续期和最大压力升高率差别较小。由于预混比例较高,所有提前角下最大压力升高率都保持在0.3 MPa/(°)以下。

图9 直喷正时对不同喷孔数喷油器燃烧特征的影响

图10示出直喷正时对不同喷孔数喷油器方案排放的影响,如图所示,所有喷孔数喷油器的排放物随喷油正时变化的趋势相同。喷孔数增大,UHC和炭烟排放略有降低,对CO影响较小。预混比例为0.62以上时,喷孔数对燃烧特征的影响较小,但减小喷孔数仍然能够有效地降低NOx排放。通过图10可以看出,所有喷油提前角下,4孔喷油器的NOx排放一直保持在150×10-6~200×10-6之间,而8孔喷油器排放NOx排放最高达到了250×10-6。

图10 直喷正时对不同喷孔数喷油器排放的影响

4 结论

a) 在乙醇-柴油双燃料发动机中,减少喷油器喷孔数有利于实现更加明显的燃料分层,有利于降低压力升高率,实现更加柔和的燃烧过程;

b) 减少喷孔数能够降低乙醇-柴油双燃料发动机的NOx排放,同时炭烟排放保持在较低水平;但喷孔数减小会导致UHC和CO排放增加;

c) 随着预混比例增大,喷孔数对滞燃期、燃烧持续期和压力升高率的影响先增大后减小,对NOx排放的影响先增大后减小;随着喷油提前,喷孔数对压力升高率的影响逐渐减小。

参考文献:

[1] 王建昕,蒋恒飞,王燕军,等. 汽油均质混合气柴油引燃(HCII)燃烧特性的研究[J].内燃机学报,2004,22 (5):391-396.

[2] Huang Z H,Ji L,Han D.Experimental study on dual-fuel compound homogeneous charge compression ignition combustion[J].International Journal of Engine Research,2013,14 (1):23-33.

[3] Splitter D,Reitz R,Hanson R.High Efficiency,Low Emissions RCCI Combustion by Use of a Fuel Additive[J].SAE International Journal of Fuels and Lubricants,2010,3(2):742-756.

[4] Splitter D,Hanson R,Kokjohn S L.Reactivity Controlled Compression Ignition (RCCI) Heavy-Duty Engine Operation at Mid-and High-Loads with Conventional and Alternative Fuels[C].SAE Paper 2011-01-0363.

[5] Jae H L.High Power Output Operation of RCCI Combustion[D].Wisconsin: the University of Wisconsin Madison,2015:9-15.

[6] Vinícius B,Pedrozo,Ian M,et al.Potential of internal EGR and throttled operation for low load extension of ethanol-diesel dual-fuel reactivity controlled compression ignition combustion on a heavy-duty engine[J]. Fuel,2016,179(1):391-405.

[7] Sage L K.Reactivity controlled compression ignition (RCCI) combustion [D].Wisconsin: the University of Wisconsin Madison,2012:199-202.

[8] 董世军,栾兴存,欧彪.汽油和乙醇预混对柴油机燃烧与排放影响的试验[J].内燃机学报,2015,33(5):393-398.

[9] Splitter D,Hanson R,Kokjohn S L,et al. Injection Effects in Low Load RCCI Dual-Fuel Combustion[C].SAE Paper 2011-24-0047.

[10] Benajes,Jesus.An experimental investigation on the influence of piston bowl geometry on RCCI performance and emissions in a heavy-duty engine [J].Energy Conversion and Management,2015,103:1019-1030.

[11] Montgomery D,Chan M,Chang C,et al.Effect of Injector Nozzle Hole Size and Number on Spray Characteristics and the Performance of a Heavy Duty D.I. Diesel Engine[C].SAE Paper 962002,1996.

[12] Myung Y K,Chang S L.Effect of a narrow fuel spray angle and a dual injection configuration on the improvement of exhaust emissions in a HCCI diesel engine[J].Fuel,2007,86(17/18):2871-2880.

[13] Sundar R K,Kalyan K S,Mostafa S R.The effect of injection parameters and boost pressure on diesel-propane dual fuel low temperature combustion in a single-cylinder research engine[J].Fuel,2016,184:490-502.

[14] Ra Y,Reitz R.A combustion model for IC engine combustion simulations with multi-component fuels[J].Combustion & Flame,2011,158(1):69-90.

[15] Dong S J,Cheng X B,Ou B,et al.Experimental and numerical investigations on the cyclic variability of an ethanol/diesel dual-fuel engine[J].Fuel,2016,186:665-673.