快速凝固技术制备的铝-硅-铜钎料钎焊性能分析*

陈妙清,蔡志红,张碧波,蔡漫霞,陈 平

(广东省焊接技术研究所(广东省中乌研究院),广东 广州 510650)

1 引言

铝及铝合金的钎焊是近年来研究较多、发展较快的领域之一。目前,钎焊铝合金使用最广泛的钎料为Al-Si系钎料。该系钎料具有良好的润湿性、流动性、钎焊接头优良的抗蚀性和可加工性[1]。近年来 Al-Si系钎料中适当添加 Cu、Zn、Mg、Ge、Ce、La等元素将液相线温度从592℃降低到515℃[2],以满足不同系列铝材的不同钎焊温度需求。传统工艺制备的铝-硅基钎料粉末,钎料组织粗大,成分偏析,钎料熔化过程中往往是低熔点的共晶部分先熔化,高熔点的含硅相后熔化,后熔化相阻碍先熔部分的铺展,造成钎料对母材润湿性降低[3]。

为解决传统制备铝-硅基钎料粉末流动性欠佳问题,进行工艺改进,在高频熔炼时采用清洁熔炼技术有效减低铝合金氧含量,采用快速凝固法冷却钎料,达到降低钎料合金外表面氧含量、钎料颗粒尺寸降低及球形度提高、钎料颗粒内组织均匀及成分偏析减少,降低钎料熔点提高钎料流动性能的目的,从而实现提高钎料钎焊性能的目的。除满足钎料的焊接需求外,为铝基球形粉末用于膏状焊料制作提供了一个很好的粉末制备方法。

2 实验部分

2.1 样品的制备

试验铝-硅钎料为AlSiCu 系合金,AL、Cu、Si原料分别采用99.70%wt铝锭、99.95%wt电解铜、99.40%wt金属硅。

熔炼采用2000kW高频熔炼炉,。室温时放入配比好的Al、Si、Cu原料,盖上清洁熔炼保温盖并通入流速5L/min的氮气,5min后开始升温,升温后氮气流速调整为1L/min,达到720℃后保温2.5h,利用高频磁力搅拌使硅、铜在铝液内分布均匀。

快速凝固技术为采用高速氮气流雾化法快速冷凝制备铝-硅钎料粉末。

2.2 测试方法

采用TC600氧氮测定仪测定粉末氧含量。采用JSOL-5910扫描电子显微镜观察粉末形貌。采用徕卡DMRIM倒置金相显微镜观察粉末内部金相组织。钎料润湿性试验按照GB /T11364-2008《钎料润湿性试验方法》进行,铺展试样规格为40mm×40mm×3mm,钎料用量为0.2g,钎剂采用QJ201,试验温度为510℃, 当试板达到试验温度之后,保温50s取出,测试铺展面积,其值取5次试验所测结果的平均值。钎焊接头力学性能试验按照GB/T11363-2008《钎焊接头强度试验方法》进行,钎焊接头形式选用对接接头,对接试样规格为60mm×25mm×3mm,钎焊方法采用火焰钎焊,为保证数据的准确性,每一种钎料测试5个试样,然后取平均值。

3 实验结果与讨论

3.1 粉末的化学成分

采用TC600氧氮测定仪测定常规制备方法和本研究方法制备的钎料粉末化学成分,发现本研究方法较常规方法制备的铝硅基钎料,氧含量降低64.2%,分析结果见表1。

表1 钎料化学成分

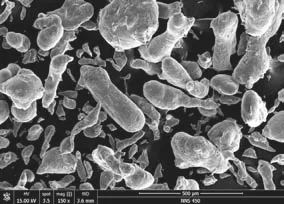

3.2 粉末的形貌

采用NNS450扫描电子显微镜观察粉末形貌,发现本研究方法制备的钎料粉末球形度好于常规方法制备的粉末,粉末粒径均匀,平均直径为54.2μm。两种粉末外观形貌见图1、图2。

图1 本研究方法制备的钎料粉末

图2 常规方法制备的钎料粉末

小而均匀的钎料粒度窄化钎料熔化温度区间有助于降低钎料熔点和提升钎料铺展性能。

3.3 金相分析

将两种粉末镶嵌研磨抛光浸蚀后观察钎料颗粒横截面,横截面金相组织见图3、图4。

图3 新方法制备的粉末金相组织图

图4 常规方法制备的粉末金相组织图

本研究方法制备的钎料组织由白色部分的粒状和树枝状分布初生a(Al)和深灰色点状部分的Si相+Al-Si二元共晶+Al-Si-Cu三元共晶组织构成,无论初生相还是共晶相均无针状或层片状组织,显示组织连续性较好;常规方法制备的钎料粉末由白色的初生a(Al)、灰色的初生针状Si相、Al-Si共晶和Al-Si-Cu三元共晶组织构成。本研究方法制备的钎料组织点状分布的Si相避免了层片状和针状Si相组织对基体的割裂作用。钎料的微观组织直接决定了钎焊后的接头组织可以预计新方法制备的钎料粉末有更好的钎焊力学性能。

对比两种方法制备的钎料金相组织,本研究方法制备的钎料晶粒分布在0.4~1.7μm之间,而常规方法制备的钎料晶粒在3.5~11.6µm,快速凝固的钎料合金晶粒尺寸比常规制备钎料合金降低一个数量级。钎料组织中界面数量更越多,界面原子数也更越多,界面处由于原子排列越不规则,使钎料活性更大。

MTakagi在1954年首先在实验中发现金属熔点随晶粒尺寸减小而降低[4],随着晶体材料晶粒尺寸减小,材料的晶界面积增大,界面原子数也增多,这些界面原子近邻配位不全,活性较大(为原子运动提供动力),因此小尺寸晶粒熔化时听需增加的内能小,所需熔化温度小,即液相温度降低[5]。可以预计本研究方法制备的钎料粉末熔点更低。

3.4 焊接性能

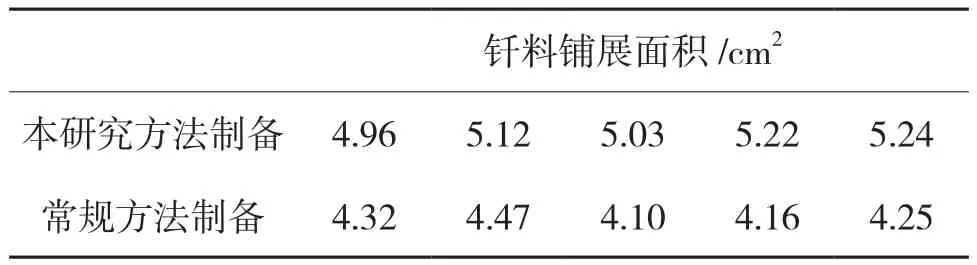

比较两种方法制备的钎料粉末润湿性,结果见表2。

表2 两种钎料粉末润湿性对比表

由实验可知,本研究方法制备的钎料粉末较常规方法制备的钎料粉末铺展面积平均增加16.7 %。本研究方法制备的钎料粉末较常规方法制备的钎料粉末对铝合金润湿性提高。这是由于本研究方法制备的钎料因快速冷却凝固使钎料成分均匀,晶粒细小致使钎料熔化温度区间收窄,容易实现钎料瞬时熔化的效果,使熔融钎料铺展迅速,因而提升对铝基体的润湿性。

3.5 焊接结合强度

用两种方法制备的钎料粉末作为钎料制作对接接头,测试其抗拉强度,检验钎料的钎焊性能,结果见表3。

表3 两种钎料制作的焊接接头结合强度对比表

由实验可知,新方法制备的钎料粉末较常规方法制备的钎料粉末焊接接头结合强度平均增加6.0%。可见本研究方法制备的钎料粉末较常规方法制备的钎料粉末焊接性能好。Si 是对焊接接头强度影响最大的元素。钎料中的 Si 主要有三种存在形式,片状、树枝状或球状,通常Si 是呈片状分布的,这种片状组织对基体有割裂作用,不利于接头的力学性能。这主要是由于本研究方法制备的钎料Si 相冷却速度高,Si 相来不及长大,在组织中呈点状分布。使钎料漫流性能好铺展面积大,在焊缝中不易堆积,使接头组织同样具有细腻组织,接头力学性能明显优于传统方法制备的同成分钎料[6]。

4 结论

(1)采用快速凝固法制备的铝-硅基钎料粉末,粉末颗粒均匀、内部组织细小均匀,Si相为点状分布。

(2)快速凝固法制备的铝-硅基钎料粉末较常规制备的钎料粉末对铝基润湿性提高16.7%。

(3)快速凝固法制备的铝-硅基钎料粉末较常规制备的钎料粉末焊接接头强度提高6.0%。