飞控机械备份系统传动组件不协调问题分析

丁林静

(西飞公司,陕西西安,710000)

0 引言

某型机是我国在研的大型飞机,飞控系统是国内大型飞机上采用的新技术,是关系到飞机任务执行与安全的关键系统。在飞控系统中,飞控机械备份系统是在飞控电传系统失效的紧急情况下使用的应急系统,对飞机及机上人员的安全更是至关重要。在研制阶段,由于各种因素的影响,导致在钢索传动装置安装时无法达到设计要求,出现了钢索导向板、防护圈以及钢索不协调问题,严重影响了飞机的生产质量和进度,给飞机研制、生产带来了一系列的问题。因此,分析导致机械备份系统钢索导向板、防护圈以及钢索不协调问题的原因,找出解决该问题的措施,对于飞机的研制生产具有重要作用。

1 飞控机械备份系统简介

飞控系统是目前国内外先进飞机上采用的机电一体化技术。飞控机械备份系统作为飞控系统中的一个子系统,其功用是确保电传飞控失效时飞机能够安全着陆,按照飞机操纵性能完整性和可靠性要求,升降舵、副翼、下方向舵和水平安定面均配有机械备份操纵系统,主要包括驾驶舱操纵系统、钢索传动装置、作动器系统。钢索传动装置作为机械备份系统的重要组成部分,布置于驾驶舱、机身、机翼及尾翼等部位。钢索传动装置主要包括滑轮、扇形轮、支架、钢索组件、拉杆、摇臂、张力调节器、传动比调节装置、反向摇臂等,在机身段还包括导向板和防护圈装置,用于飞机在起飞、着陆、飞行或飞机颤震时钢索运动方向和位置的导向、防护,从而防止钢索与机构或其它零部件、附件发生干涉,避免飞机操纵风险。

2 故障现象

该型机研制以来,多架飞机飞控系统钢索传动装置在机身段安装出现了钢索导向板、防护圈以及钢索不协调问题,具体体现为:钢索与防护圈、导向板间隙超差;防护圈、导向板螺栓安装孔边距超差;导向板、防护圈安装初孔与机身侧壁框结构初孔偏离等问题。导致出现了拒收单和大量的特制导向板和防护圈成品,严重影响了飞机的产品质量和生产进度。因此,找出导致机械备份系统钢索导向板、防护圈以及钢索不协调问题的原因,形成行之有效的措施是解决该问题的技术关键。

3 故障原因分析

3.1 设计原因分析

在设计技术条件中,对导向板组件的安装过程有明确要求如下:

1)导向件转接板或导向件支座的安装要求

将钢索按照钢索最大张力要求值调整好后,再安装导向件转接板(除机翼等部位的预埋接头外),转接板上有初孔,当导向板的每根钢索均匀穿过时(目视检查导向件的钢索与导向件的两端有间隙即可),把转接板用固定夹具固定于结构上,从转接板上引孔至结构件,按照图样制孔要求制孔并用连接件进行最终连接。

2)间隙控制

钢索传动装置与活动构件之间的间隙(除图纸和技术条件特殊规定的间隙外):驾驶舱内,不小于6mm;机身内(包括垂直尾翼内)不小于6mm;机翼内不小于10mm。与不活动元件之间的间隙:机身内(包括垂直尾翼内)不小于6mm;机翼内不小于8mm。

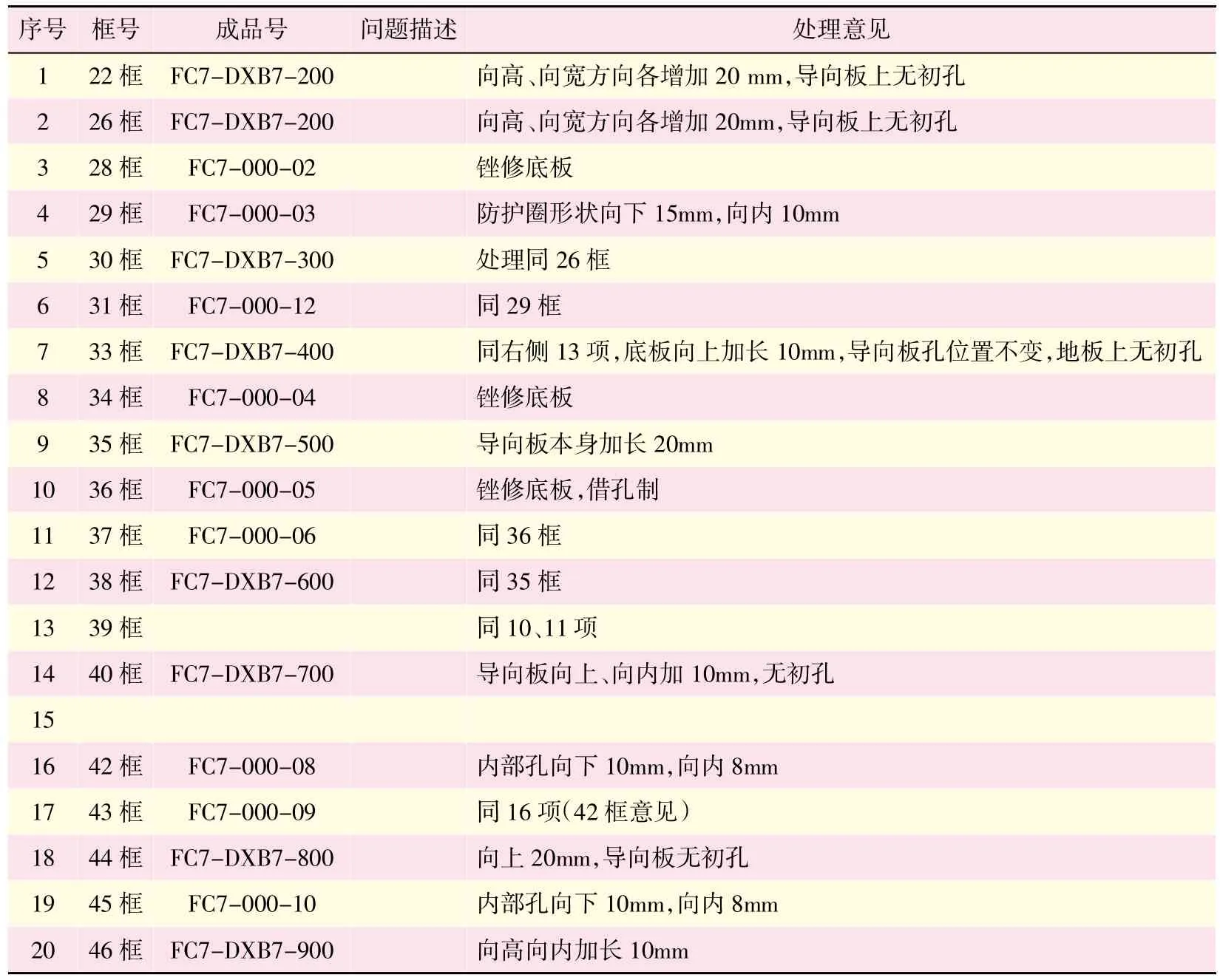

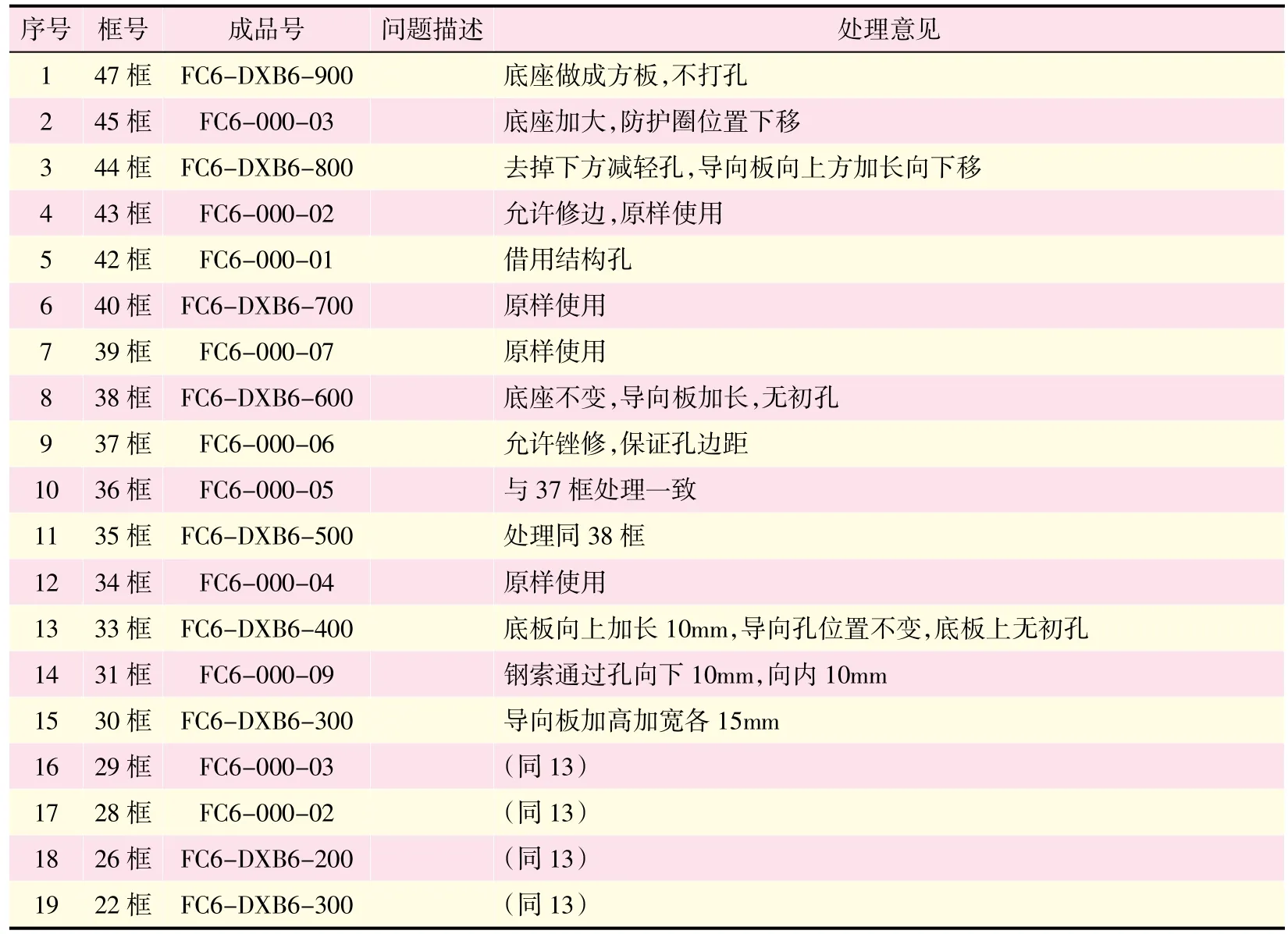

结合上述设计要求,通过在实际安装过程中进行测量,发现钢索导向板和防护圈定位时与设计数模的理论位置偏离较为严重,使得大部分成品组件机上装配时无法满足要求(如表1、表2)。经过实际测量和分析,确认原因有以下几方面。

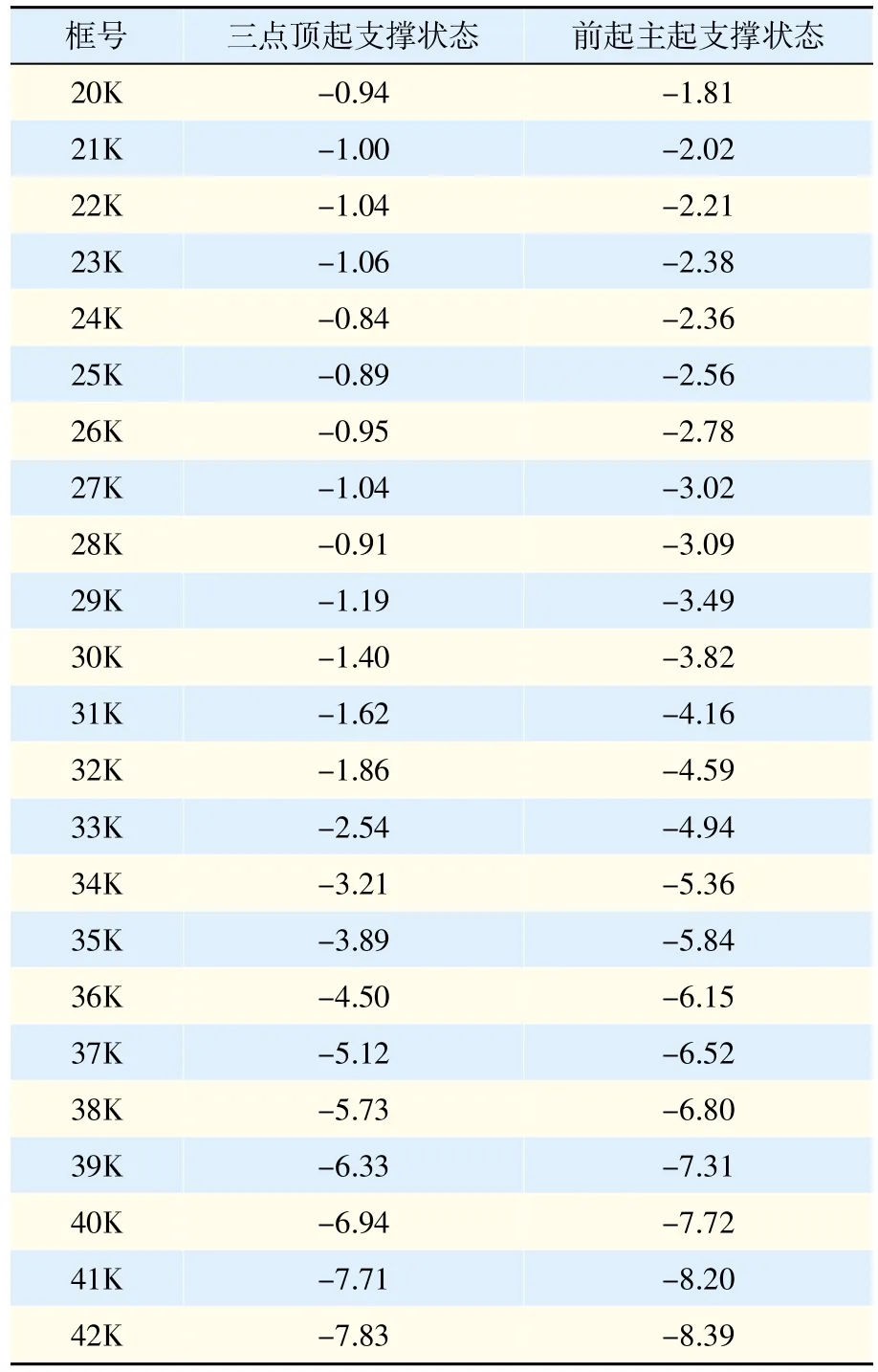

(1)机身挠度变形

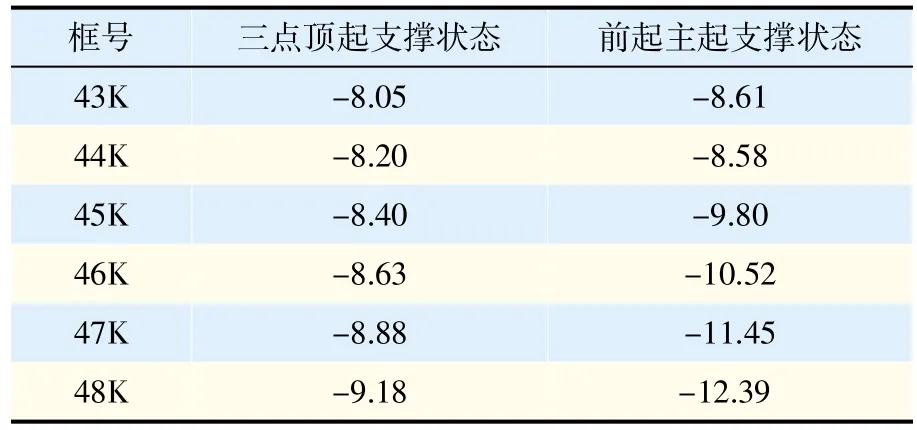

机身的挠度变形量无实际数据积累,无法在装配过程中进行控制,经过计算后,给出了飞机在三点顶起支撑状态、起落架支撑状态下(未含吊挂、发动机)20-48框13长桁附近同一理论水平面上点的z轴方向变化量。经计算,20-48框13长桁附近的垂向位移理论数据(如表3)。

表1 机身段左侧、导向板防护圈确认情况

表2 机身段右侧导向板、防护圈确认情况

表3 20-48框13长桁附近垂向位移计算结果表(mm)

续表3

(2)钢索下垂量影响

机身段钢索长度有16米左右,由于钢索重量较重,在调整好张力后,仍然存在一定的下垂量,同时,机身下架后也会有一定的挠度变形,影响钢索导向板和防护圈的定位位置,从而导致安装不协调问题。为了测量钢索的下垂量,攻关组利用质量较轻的亚麻绳通过机身前段和后机身段滑轮组件之间拉直,测量亚麻绳与钢索之间的数据(抽查部分框),数据如表4。

通过以上分析可以看出,设计人员在产品设计时不但未考虑到钢索、机身等产品的变形量影响,而且在导向板安装上,要求导向板的位置按照钢索自由状态下的实际路线进行确定,完全未考虑导向板实际作用。

3.2 工艺过程分析

3.2.1 分工分析

最初在工艺审查阶段,前机身、中机身、后机身钢索导向板和防护圈均由部件厂商工装上定位、安装,而翼身对接区域结构对接装配由总装完成,因而中机身32-41框钢索导向板、防护圈以及钢索安装也由总装完成。但鉴于设计“导向板的每根钢索均匀穿过时(目视检查导向件的钢索与导向件的两端有间隙即可)”的安装技术要求,在实际装机过程中考虑到机身结构装配误差积累的影响,将后续飞机机身段钢索防护圈、导向板的安装路线转到总装厂现场协调安装,该工作安排显然不利于产品安装质量的控制和提高。

3.2.2 装配流程分析

基于设计数模、技术要求和上述工艺路线分工,对机身段左右侧副翼、方向舵、升降舵和水平安定面机械备份钢索传动组件的安装采用了下述流程:

导向板、防护圈定位——钢索敷设——钢索初调整——导向圈安装——导向板、防护圈安装——钢索调整。

按照此装配流程,在工序安排时,采取分段安装、分系统调整、整体协调的方法,其工序安排上比较分散,操作项目交错反复,无连贯性,操作性差,不利于产品质量的控制。当然,该装配流程的决定因素还是设计技术要求。

4 解决措施

通过上述故障原因分析,可以归纳出影响飞控机械备份系统钢索传动装置安装不协调问题的因素有两大方面,即设计问题和工艺流程。因此,必须从以下两方面改进。

4.1 设计改进

导向板组件的作用应该对钢索的传输路径起到导向作用,而不是安装钢索的实际路径进行定位安装,因此,改变设计“每根钢索均匀穿过导向板时(目视检查导向件的钢索与导向件的两端有间隙即可)”的要求是解决这一问题的根本。

同时,考虑机身挠度变形量、钢索下垂量的影响,必须优化设计数模,使钢索导向板组件和防护圈组件的结构设计符合飞机实际情况,避免这些组件在飞机安装过程中不协调。

4.2 工艺改进

当设计思路改变,技术要求完善以后,工艺方法上完全可以采用工装定位代替人工现场协调安装,提高定位准确性,也可以减轻工人劳动强度。同时,可以优化机械备份钢索传动组件的安装内容,减少大量的钢索初调整等工作内容,减少交叉工序。在装配流程和质量控制方面,结合AOS管理方法,建立机械备份钢索传动装置安装标准作业流程,并制定技能点考核验证表,对操作人员进行操作培训。

5 结语

随着世界各国对航空武器装备和民用运输航空产品智能化、信息化要求的不断提高,采用新知识、新理论、新技术成为一个企业、一个行业能否在竞争中立于不败之地的重要举措。因此,飞控电传操纵技术的不断创新和发展,设计和制造过程中装配理念及方法的不断优化和改进,是国内在研大型飞机和未来飞机操纵技术发展的可靠保障,也是提高飞机飞行灵活性、安全性和操纵品质的重要措施。