新型管道补偿器的应用和探讨

上海燃气浦东销售有限公司 沈 昕

0 前言

燃气管道系统因热胀冷缩会产生线膨胀或线收缩,从而将影响到管道系统的安全运行。对此,通常使用以波纹管为核心元件的管道补偿器来对燃气管道的热胀冷缩进行补偿。现有管道补偿器中仅设有一个导流筒,因而介质在其中流动时只能单向流动,一旦管网中燃气流向发生改变,就会造成波纹管无法正常使用。在管道平时的运行维护中也发现大部分补偿器变形都发生在波纹管上,相对而言,波纹管刚度小,自身抗扭能力低,过度拉伸就会造成其破坏引发燃气泄漏。针对这些情况,我公司技术部门对原有补偿器加以技术改进,研发设计了一种新型管道补偿器以弥补上述不足。

1 基本结构

1.1 原补偿器

如图1所示,管道补偿器主要由法兰、波纹管(通常为六波)、接管、导流筒、和拉杆等组成。它是利用波纹管的弹性伸缩变形来吸收管道由于热胀冷缩等原因产生的尺寸变化,即补偿管道由于热变形、机械变形和各种机械振动而产生的轴向、角向和侧向位移,从而起到提高管道使用寿命的作用。当然,作为安装在燃气管道上的附件,管道补偿器同时还需具有耐压、密封、耐腐蚀、耐冲击和减振降噪的功能。出厂时补偿器处于自然长度,拉杆(通常为四根)的两端分别通过紧固件(螺母)固定在对应的拉杆安装耳板上。

图1 常见的管道补偿器

1.2 新型补偿器

新型管道补偿器主要包括:法兰、波纹管、接管、第一导流筒、第二导流筒、拉杆和限位装置。

新型管道补偿器主要是导流筒由整体式改进为两段式,如图2所示。

图2 新型的管道补偿器示意

第一导流筒与第二导流筒在波纹管内部同轴间隙套合。其次,在原来四根拉杆的基础上增加一根刻有尺度的拉杆,并在其中一端安装限位装置。再者,新型补偿器的波纹管是由采用两层材料一次液压成型。

2 技术改进

2.1 导流筒

导流筒在管道补偿器中主要起到导流的作用,使波纹管内流动的介质较为平稳,减少高速流体流经波纹管而引起的结构振动,同时也可以避免膨胀节在吸收管道变形时造成的波纹管失稳现象,从而起到保护波纹管的作用。

原有的补偿器仅设置一个导流筒,导流筒一端焊接在接管内壁上,另一端并不与接管焊接,因此导流筒与接管之间存在夹层。若管道内气体反向流动,则将会进入夹层,对波纹管形成直接的冲击,情况严重时还会将导流筒冲刷下来。这些都会造成管道补偿器的损坏。

新型管道补偿器中设置有一对相向延伸的导流筒,即第一导流筒和第二导流筒。其中,第一导流筒的一端与第一接管的内壁焊接,第二导流筒的一端与第二接管的内壁焊接,且第一导流筒的另一端与第二导流筒的另一端在波纹管内部同轴间隙套合。通过该对相向延伸的导流筒即可实现介质在其中的双向流动。

2.2 两层材料

2.2.1 理论计算

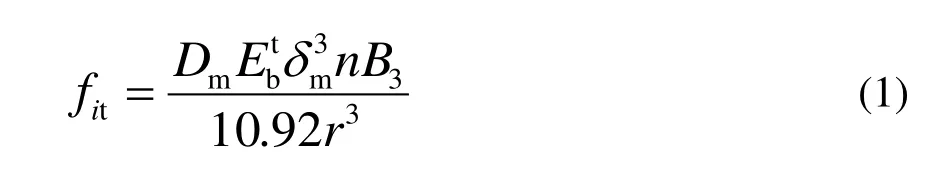

刚度大小是衡量波纹管性能好坏的参数之一,新型管道补偿器采用两层材料一次液压成型的波纹管坯,根据《金属波纹管膨胀节技术通用条件》(GB/T 12777—2008),单波轴向弹性刚度计算公式:

式中:fit——波纹管单波轴向弾性刚度(下标t表示Ω形波纹管),N/mm;

Dm——波纹管平均直径,mm;

Ebt——室温下的弹性模量(下标b表示波纹,上标t表示设计温度),MPa;

δm——波纹管成型后一层材料的名义厚度,mm;

n——厚度为δ波纹管材料的层数;

B3——Ω形波纹管fit的计算修正系数;

r——Ω形波纹管的平均半径,mm。

可得出,对相同口径、相同壁厚、相同波形的波纹管,双层材料的波纹管弹性刚度大于单层波纹管弹性刚度。

2.2.2 试验数据

表1为某波纹管生产商提供的波纹管管坯层数与疲劳寿命计算的试验数据,其中波纹管的疲劳寿命,是指在工况条件下,波纹管能正常工作的最小循环次数。试验中选用四波波纹管,分别由单层管坯和双层管坯制作,管坯采用的材料均为 304。试验压力为1.0MPa,温度为100℃,未涉及其它附加载荷对膨胀节的作用。该试验数据计算软件按美国膨胀节协会标准EJMA—2008版编制的。计算的结果表明,对于同一公称直径,双层管坯波纹管的疲劳寿命要远远大于单层管坯波纹管。

表1 波纹管管坯层数与计算寿命的关系

因此,新型的管道补偿器具有更高的疲劳寿命,能够提升管道安全运行系数。

2.3 限位装置

为了防止补偿器轴向伸缩过度以保证其在最大补偿量限值范围内伸缩,新型补偿器设置了限位指示装置。如图2所示,限位装置包括一带有两块限位板的不锈钢拉杆,拉杆的一端固定在一侧法兰的拉杆安装耳板上,其另一端穿过另一侧法兰的拉杆安装耳板延伸。其中,两块限位板分别位于法兰上的拉杆安装耳板两侧,用以限制补偿器的最大伸缩位移。拉杆的外壁上设有连续的尺寸刻度,便于管道巡检时查看补偿器的轴向伸缩量大小。补偿器增设了限位装置,因而能够防止补偿器轴向伸缩过度,保证其在最大补偿量限值范围内伸缩,从而杜绝了安全隐患,为安全提供了技术保障。

3 基本参数

我公司技术部门研发设计的该新型管道补偿器,由第三方检测机构依据《金属波纹管膨胀节技术通用条件》(GB/T 12777—2008)的要求进行 1.5 MPa的水压试验和1.0 MPa的气密性试验,检验结果合格。并且该产品获得了国家新型实用专利(专利号ZL 2016 2 0405223.0)。表2为常用的6波补偿器不同公称直径对应的补偿量等基本参数。

表2 新型管道补偿器的基本参数

4 应用情况

新型管道补偿器具有满足比较大的轴向伸缩量的位移补偿性能,因此在新建管道系统中可以减少相应的安装量;对于相同口径相同波数(一般都采用6波),新型补偿器与原补偿器安装尺寸相同,因此可用于老旧补偿器的更新工程。

沈庄塘河跨度为50 m,以桥管形式穿越河道,采用Q235B钢质管道,口径为DN300,设计选用6波的新型管道补偿器1个。安装前首先按照预拉伸(压缩)公式计算值对补偿器进行预调,由管道热伸量的计算公式为:

式中:△L——管道的热伸量,mm;

α——管材线膨胀系数,碳素钢膨线胀系数取 0.012mm/(m·℃);

L——计算管段的长度,m;t2——管道运行时温度,℃;t1——管道的初始温度,℃;

可知新型管道补偿器安装前预调量公式为:

式中:△L’——补偿器预调量,mm;

α——管材线膨胀系数,取0.012 mm/(m·℃);

T0——安装地年气温平均值,上海取20 ℃;

T1——管道安装时环境温度,℃。

如计算值为正时,则应对补偿器预拉升;计算值为负时,则对补偿器预压缩。

该补偿器安装时环境温度为40 ℃,利用上述公式计算出△L’=-12 mm。因此,在安装前需对补偿器进行预压缩。补偿器自然状态时(压缩前)两端法兰面间距为460 mm,经过压缩后为448 mm,然后再进行管道与补偿器的连接。安装完毕后,所有拉杆上的吊装螺栓应全部处于松开状态。

自 2016年下半年开始,我公司开始推广使用该新型管道补偿器,经过一年多的工程实践,安装和运行情况良好,尤其对我公司的管线日常巡检工作,发挥了重要的作用。原有的补偿器在运行中产生的变形尺寸,巡检人员只能凭目测,即使近距离也很难判断是否在其允许伸缩范围内,新型管道补偿器由于加装了限位装置,并有醒目的标尺,巡检人员对其变形尺寸一目了然,从而可以及时燃气管道安全隐患,提高管网安全运行系数。

5 结语

综上所述,该种管道补偿器具有满足轴向伸缩量大的位移补偿性能,可以实现介质在其中的双向流动,能够防止补偿器轴向伸缩过度。该种管道补偿器提高了所补偿管道系统的使用效率,进而节约成本;保证了其在最大补偿量限值范围内安全伸缩,能够让燃气公司管线巡检人员在日常巡视工作中快速、准确地判断桥管拉伸量,从而及时发现燃气管道安全隐患,提高管网安全运行系数。