白炭黑用量对NBR/BR的动态力学性能和Payne效应的影响

刘树骏,雍占福,王瑞华,王文峰,黄兆阁

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

炭黑虽是用量最大的橡胶补强填充剂,但在许多性能方面存在明显不足,白炭黑与炭黑并用或全部取代往往可以克服这一缺点。由于白炭黑[1-5]补强的橡胶在60~80 ℃的损耗因子(tanδ)比炭黑更低,而0~20 ℃的tanδ比炭黑更高,1992年法国米其林公司用白炭黑作补强填料,提出了“绿色轮胎”的概念。现今“绿色”的概念不仅限于轮胎的配方设计,输送带、传动带等橡胶制品也有相似的性能要求,同时白炭黑能满足浅色和彩色橡胶制品的需要,解决了补强填料炭黑的“黑色污染”问题。由于白炭黑优异的性能,使其成为橡胶工业最主要的补强材料之一。白炭黑表面有很强的活性Si—OH基团,易于团聚,不利于其在橡胶基体中分散,但正因其活性高,故易进行表面改性。

本工作以丁腈橡胶(NBR)和顺丁橡胶(BR)为基质,用偶联剂Si69和聚乙二醇(PEG)原位改性白炭黑,通过改变白炭黑的用量,研究白炭黑对NBR/BR并用胶的微观形貌、Payne效应、动态性能的影响。利用硫化仪、橡胶加工分析仪(RPA)、扫描电子显微镜(SEM)等仪器手段对白炭黑的网络结构及与橡胶基质的相互作用进行分析。

1 实验

1.1 主要原材料

NBR-35L,韩国锦湖公司产品;BR9000,中国石油化工股份有限公司产品。

1.2 试验配方

NBR 70,BR 30,PEG-400 2,氧化锌 5,硬脂酸 1,酚醛树脂 1.65,六甲氧基甲基蜜胺5,防老剂BLE 3,微晶蜡 1.5,钛白粉 2,不溶性硫黄 3.125,促进剂NOBS 2,促进剂DM 0.5,白炭黑 变量,偶联剂Si69 变量。其中配方1#—5#白炭黑用量分别为25,35,45,55,60份,相应偶联剂Si69用量分别为1.8,2.5,3.2,3.9,4.2份。

1.3 主要设备和仪器

X(S)K-160型双辊开炼机,上海双翼橡塑机械有限公司产品;XLB-D400×400型平板硫化机,浙江湖州东方机械有限公司产品;HAAKE Polylab OS转矩流变仪,德国Thermofisher有限公司产品;GT-M2000-A型橡胶硫化仪,中国台湾高铁检测仪器有限公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;Inspect f50型扫描电子显微镜,美国FEI公司产品。

1.4 试样制备

先将NBR、BR、一半白炭黑及偶联剂Si69进行混炼,剩余白炭黑及除硫黄、促进剂外的小料依次在0,4,8 min投入HAAKE流变仪中混炼共10 min,然后在开炼机上添加硫黄、促进剂,得到混炼胶。混炼胶停放24 h后,在151 ℃下用硫化仪测定硫化曲线,确定硫化时间。最后在平板硫化机上硫化获得硫化胶,硫化条件为151 ℃/14 MPa×29 min。

1.5 性能测试

RPA应变扫描条件:应变 0.28%~100%,频率 1 Hz,温度 60 ℃。

RPA温度扫描条件:温度 30~120 ℃,频率1 Hz,应变 7%。

2 结果与讨论

2.1 混炼胶的Payne效应

白炭黑作为填充粒子添加到橡胶中后,使橡胶在一定应变范围内变形,储能模量(G′)随应变增大而减小的现象,称之为Payne效应[6-7]。混炼胶G′-应变曲线如图1所示。

图1 混炼胶G′-应变曲线

从图1可以看出:随着应变的增大,混炼胶G′均下降,有明显的Payne效应;同时随着白炭黑用量增大,Payne效应越显著。文献[7]指出橡胶中填料网络随应变的增大而破坏,使得橡胶G′降低;另一方面,低应变时包容橡胶的存在,会使得填料粒子表观的体积增大,胶料获得大的G′;而随着应变增大,被包容的橡胶由于填料聚集体的破裂而重新回到橡胶状态,参与形变,也会导致G′降低。正是由于随着白炭黑的用量增大,填料网络增多,因此在相同应变下,材料的G′增大;随着应变的增大,虽然材料的G′都减小,但填料越多,下降得越显著。

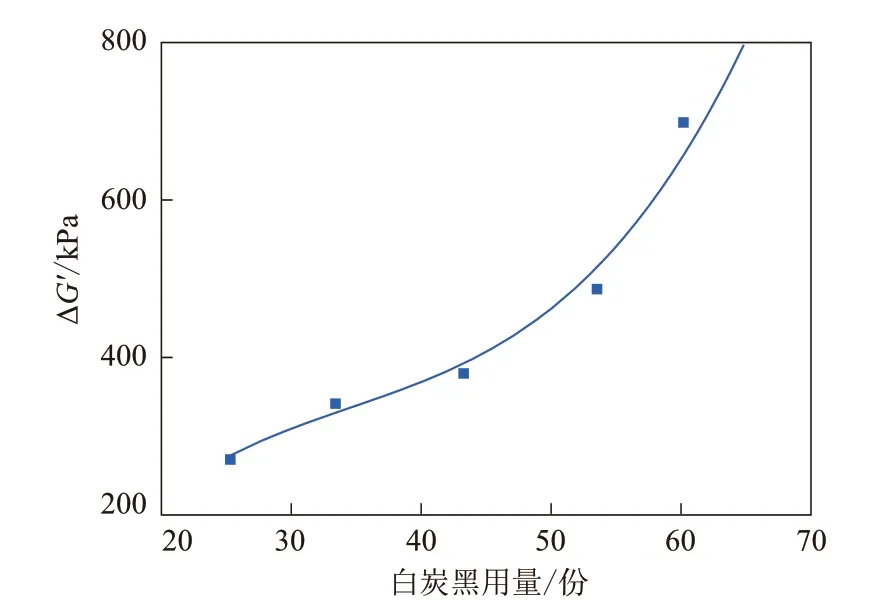

一般用胶料低应变下与高应变下G′的差值(ΔG′)来表征填料的聚集程度和填料网络化的程度。白炭黑用量对胶料ΔG′的影响如图2所示。

图2 白炭黑用量对胶料ΔG′的影响

从图2可以看出,随着白炭黑用量增大,胶料的ΔG′越大,Payne效应越明显。当白炭黑用量为25~45份时,Payne效应增大程度较小,而在45~60份时,Payne效应增大程度很大。这可能是因为白炭黑用量为25~45份时,白炭黑聚集体二次聚集的程度小,因而Payne效应增大程度较小;而在45~60份时,白炭黑用量增大,二次聚集程度变大,在应变增大时,这些二次聚集体率先破坏,故Payne效应增大程度相较低填充时变大。

2.2 生胶的动态性能

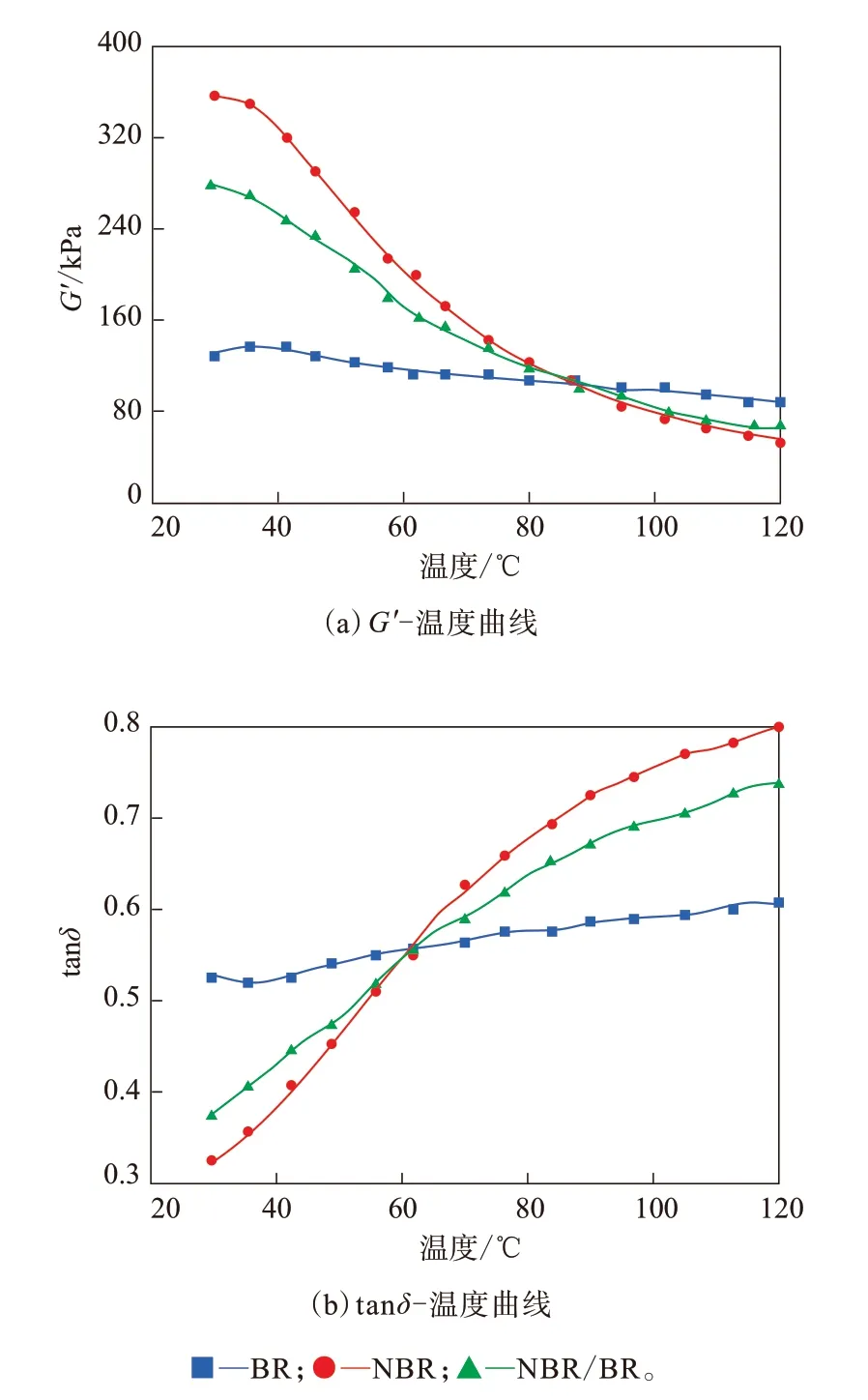

3种生胶的温度扫描曲线如图3所示。

从图3(a)可以看出,随着温度的升高,3种生胶的G′都降低,但变化趋势不同。NBR随温度升高迅速降低,BR随温度降低幅度小,NBR/BR并用胶介于两者之间。这是因为随着温度的升高,橡胶分子间自由体积增大,体系粘度降低,使得生胶的G′降低。NBR是极性橡胶,分子间有大量的氢键,在低温时,分子间自由体积较小,分子间作用力强,G′较高;当温度升高时,分子间自由体积增大,分子间距离增大,分子间作用力急剧下降,G′降低。而BR是非极性橡胶,分子间无氢键,分子链柔顺性好,生胶由于分子间作用力小,常温便有冷流性,因此,随温度升高粘度变化小,G′也减小,但变化比较平坦。NBR与BR并用时,G′变化介于两者之间。

图3 3种生胶的温度扫描曲线

从图3(b)可以看出,随着温度升高,3种生胶的tanδ都升高,但变化趋势不同。NBR随温度升高迅速增大,BR随温度升高增大幅度小,NBR/BR并用胶介于两者之间。这是因为随着温度升高,生胶的分子链链段运动加剧,链段运动导致分子链之间的摩擦增加,tanδ增大。NBR中由于丙烯腈极性侧基的存在,温度低时存在氢键作用,分子间运动困难,tanδ较BR小;但随着温度升高,分子间距离增大,氢键作用力急剧衰减,链段运动加剧,由于分子链上的侧基存在,使得链段运动时摩擦剧烈,tanδ随温度升高迅速增大。而BR中无侧基,分子链柔顺性好,摩擦较小,随温度升高,tanδ增大相对缓慢。

2.3 混炼胶的动态性能

NBR/BR混炼胶的G′-温度曲线如图4所示,tanδ-温度曲线如图5所示。

图4 NBR/BR混炼胶的G′-温度曲线

图5 NBR/BR混炼胶的tan δ-温度曲线

从图4可以看出,随温度升高,混炼胶的G′都降低。这是因为随着温度升高,分子的自由体积增大,分子间的作用力减小,G′降低,其宏观表现为高分子由抵抗变形能力较强的高弹态向抵抗变形能力较差的粘流态转变,高分子的模量下降。随白炭黑用量的增大,混炼胶G′增大。相同温度、相同形变下,白炭黑用量增大,使得填料与填料、填料与高分子链之间相互作用增大、填料与分子链形成物理和化学吸附,都使得其抵抗变形能力提高,G′提高。混炼胶模量的贡献来自两个方面,一是橡胶的构象熵;另一方面是填料与橡胶基体的相互作用。由于混炼胶没有交联作用,因此填料与橡胶基体的相互作用对模量的贡献比较大,这与前面随着白炭黑用量增大胶料Payne效应增强相一致。

从图5可以看出,随温度升高,混炼胶tanδ都先增大后减小。这需要从高分子链间相互运动(高分子间摩擦、高分子与填料以及填料与填料)和分子间自由体积增大两方面因素考虑。随着温度升高,混炼胶链段运动加剧,高分子间摩擦、高分子与填料间相对运动时摩擦增大,导致tanδ增大。但随着温度进一步升高,分子间自由体积进一步增大,高分子间距离增大,高分子间摩擦、高分子与填料间相对运动时摩擦减小,导致tanδ降低,宏观表现为高分子从高弹态向粘流态转变,体系粘度急剧下降。50~70 ℃曲线的损耗峰正是混炼胶的粘流化转变区。在低温区,随着白炭黑用量的增大,填料与橡胶基体以及填料之间的摩擦很大,体系的损耗增加;在高温区,随着白炭黑用量的增大,橡胶分子间的距离增大,橡胶分子间的摩擦减小,体系的损耗减小。

2.4 硫化胶的动态性能

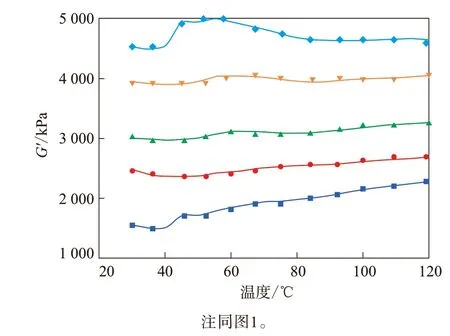

NBR/BR硫化胶的G′-温度曲线如图6所示,tanδ-温度曲线如图7所示。

图6 NBR/BR硫化胶的G′-温度曲线

图7 NBR/BR硫化胶的tan δ-温度曲线

从图6可以看出,随着白炭黑用量的增大,白炭黑与橡胶之间作用力增强,体系的G′增大。硫化后交联网络使得橡胶没有粘流转变,在整个测试条件下都处在高弹态。由于体系的交联密度基本相同,此时主要考虑补强填料对模量的影响。添加25份白炭黑时补强材料分散较好,交联橡胶的分子链是典型的高斯链,随着温度的升高,高分子运动加剧,体系熵增大,故G′增大,这也说明了交联橡胶的形变能主要来自于构象熵。添加35~60份白炭黑时,随着温度的升高,高分子运动加剧,体系构象熵增大,但橡胶基体的自由体积也会增大,体系粘度下降,导致体系模量下降,两者互相消弱,故体系的G′基本保持不变。

从图7可以看出,tanδ随着白炭黑用量的增大而增大,随温度升高先增大后减小。这是因为填料用量增大,填料与橡胶、填料间相互作用增强,摩擦增大,tanδ增大;而随着温度升高,分子运动加剧,tanδ增大[8-9],而当温度达到网链间链段质心移动时(相当于粘流转变),硫化胶体积增大,分子链间自由体积增大,分子间的摩擦减小,tanδ减小[10]。

2.5 NBR/BR并用胶微观形貌

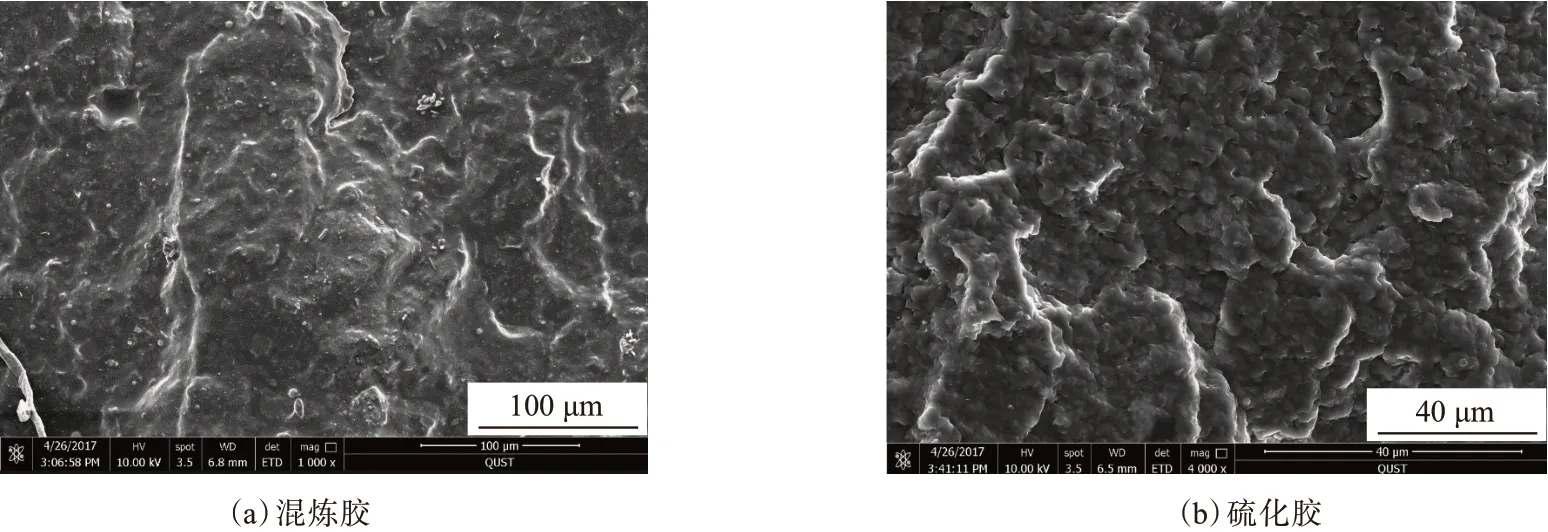

添加25和60份白炭黑的NBR/BR并用胶SEM照片分别如图8和9所示。

从图8和9可以看出,混炼胶的“凸起”体积较大,而硫化胶的较小,说明混炼胶中NBR与BR相混性较差,但在硫化胶中两者相混性有所改善。这是由于NBR和BR极性差异比较大,NBR极性很强,而BR极性很弱,但两者的硫化体系基本相同,它们可以共交联。同时添加60份白炭黑并用胶的“凸起”比添加25份白炭黑的小,可能是由于在混炼时偶联剂Si69原位改性了白炭黑,使其不易聚集,PEG可以与橡胶基体很好地结合,其带有的羟基与没有硅烷化反应的白炭黑表面的羟基均有一定的极性,根据“相似相容”原理,它们之间会产生物理吸附,提高了在BR中的分散性;在白炭黑用量较小时,其更易在BR中分散,而随着白炭黑用量的增大,其在NBR中的含量增多,使两相中的白炭黑含量更为均匀,这也是在白炭黑用量为60份时Payne效应增大程度相较低填充时变大的原因[11]。

图8 添加25份白炭黑的NBR/BR并用胶SEM照片

3 结论

(1)混炼胶的Payne效应随白炭黑用量增大而增大,在白炭黑用量低于45份时,Payne效应增大较缓;超过45份时,Payne效应迅速增大,填料在两相中的分布趋于均匀,填料与橡胶基质的作用力增大。

图9 添加60份白炭黑的NBR/BR并用胶SEM照片

(2)随着温度的升高,BR,NBR,NBR/BR三种生胶的G′都降低,tanδ都升高,但3种生胶变化趋势不同,这与橡胶的极性和分子链的柔顺性有关。

(3)随温度升高,NBR/BR混炼胶G′减小,tanδ先增大后减小;随白炭黑用量增大,NBR/BR混炼胶G′增大,tanδ在低温时增大,高温时减小。

(4)随温度升高,不同填料用量的NBR/BR硫化胶G′变化不大,tanδ先增大后减小;随白炭黑用量增大,NBR/BR硫化胶G′增大,tanδ增大。

(5)微观形貌显示,白炭黑用量增大,白炭黑在两相中的含量趋于一致,填料与橡胶基质的作用力增强,硫化胶两相的分散较混炼胶好。