可视化密炼机的微型测试装备及其试验方案

汪传生,杨洪于,边慧光

(青岛科技大学 机电工程学院,山东 青岛 266061)

在橡胶机械行业中,转子作为密炼机混炼的重要部件有多种形式[1],混炼的胶料不同,采用的转子造型也应有所区别。随着转子造型和结构设计的多样化,传统的制造工艺已不能满足转子的设计要求[2]。随着3D打印技术的出现,通过solidworks,PRO-E等软件建立三维造型,可以高效、精准、低成本打印密炼机转子,成为转子试制的新方法。

本工作利用自有的3D打印研发平台设计可视化的微型转子测试装备,提出一套从2D,3D设计到3D高效、高精度打印转子,再到微型转子测试的转子研发和测试方案,从而为密炼机转子设计提供更优的方案。

1 可视化技术及转子研发现状

由于密炼机混炼是在密闭的混炼室中进行的,且转子及混炼过程复杂程度较高,因此人们无法直接观测密炼室内部的混炼情况[3-5],难以研究物料在其中的变形机理或流动情况,而可视化不仅是转子设计过程必不可少的技术,更有利于研究密炼机中胶料的流动和混炼机理。

在这方面,国外有众多的方案:P.K.Freakley等[6]在1979年首先开创了在密炼机加工过程中的可视化研究,他用装配了有机玻璃视窗的模型密炼机观测聚合物的流动情况并研究硅橡胶的流动。后来K.Min等[7-11]进一步发展了该项技术,他们不仅研究胶料的运动、混合过程及在密炼室中的循环情况,而且还在不同转子构型(剪切型和啮合型)下研究胶料的流动和混炼机理。

通过可视化技术表征、再现转子的混炼性能是更直观有效的方式。然而,国内学者采用密炼机可视化技术对混炼过程进行研究的极少,随着我国橡胶工业技术的不断发展,将逐渐回归到原始创新模式,采用可视化技术有助于从设计源头上创新、设计,更有利于充分探究密炼机的混炼理论。

2 数观分散的理论基础

杨福田的数观分散(即胶料的任何一部分都含有相同数量的配合剂组分)与微观分散相结合的混炼理论[12]认为,为了使胶料物理性能达到最佳,混炼工艺必须满足下述3个要求:(1)各种配合剂在橡胶相中达到数观分散;(2)在数观分散的基础上,配合剂突破橡胶相的表面张力,受到橡胶相的浸润,生成均一的胶态分散体系(简称微观分散);(3)在满足前面2个要求的前提下,尽量减少对橡胶的破坏。前2个要求既有区别,又有联系。配合剂在橡胶相中的数观分散是基础,有助于配合剂被橡胶浸润而向微观分散发展,在配合剂逐步被橡胶相浸润后,又可以使配合剂在橡胶相中得到进一步的数观分散。3个要求与混炼胶物理性能(Ap)的关系式为

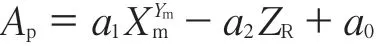

式中,Xm为混炼胶中配合剂的数观分散度(其值为0~100,最理想值为100),Ym为混炼胶中配合剂的微观分散度(其值为0~100,最理想值为100),ZR为混炼时橡胶受到机械和氧化破坏的程度(其值为0~100),a1和a2为配方特性系数(其值随配方而异),a0为纯胶混炼时的物理性能。

该公式说明:当塑炼胶未经混炼时,Xm,Ym和ZR都为零,则Ap=a0,即混炼胶的性能等于塑炼胶的性能;当Xm=0时,则Ap=a0-a2ZR,表明胶料进行了混炼,生胶在外力作用下破碎,但各组分没有混合;Ym=0时,则Ap=a1-a2ZR+a0,表明在混炼时配合剂只有数观分散。

由此可见,数观分散在一定程度上决定了混炼胶的物理性能,并且数观分散也是微观分散的基础。当然,如果没有微观分散,混炼胶的性能也不高。该公式表明混炼胶的性能与配合剂的微观分散呈指数关系,微观分散加强,胶料性能成倍提高。

3 可视化密炼机的设计及其测试方案

本设计主要解决目前无法直接观测密炼机内部混炼情况而难以研究物料在密炼室中流动和分散的困境。通过利用高效高精度的3D打印技术、透明的密炼机设计、透明的物料混合介质、定量的数据表征方案,为密炼机转子的研发、测试提供新的技术路径。

3.1 转子测试平台的技术方案

(1)利用已有的技术知识和经验进行2D优化设计,主要围绕转子凸棱的构型和排列进行设计,确定螺旋角和凸棱长度等技术参数。

(2)利用solidworks和PRO-E等3D设计软件绘出3D转子造型,并进行合理优化。

(3)利用3D打印技术打印密炼机转子,然后将其安装在研发的透明微型转子测试平台上。3D打印技术精度高达0.02 mm,突破了小型转子制造和安装误差大的限制,并且通过3D软件可以低成本、高精度设计、修改转子,效率极高。

(4)选取粘弹性透明介质和细小颗粒进行试验模拟,定性观察转子混炼过程中有无“死角”;拆开微型转子测试平台,从混炼介质中取10个部位的胶料放于设计的等体积腔体板内,确定等体积胶料中的颗粒数量,定量分析转子的混合特性。

(5)将两种颜色的粘弹性介质在透明微型测试平台中进行混炼,通过颜色变化确定有无混炼“死角”,定性表征混合特性。

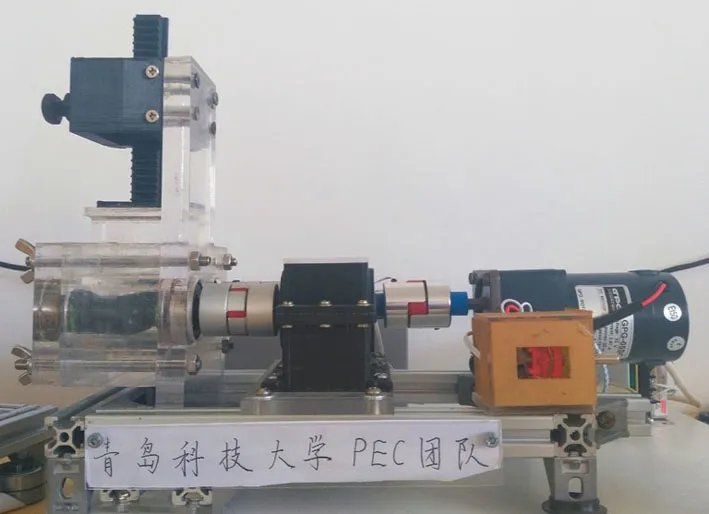

3.2 密炼机的设计方案

微型转子测试平台的核心部件是透明的混炼室。本设计采用的亚克力板通过火焰抛光、打磨可以达到较好的透明度,保证在混炼过程中能很好地观察颗粒的分布及介质之间的颜色变化情况。微型转子测试平台设备结构及切线型和啮合型转子透明密炼室形状分别如图1和2所示。

图1 3D打印转子测试平台设备结构

图2 透明密炼室形状

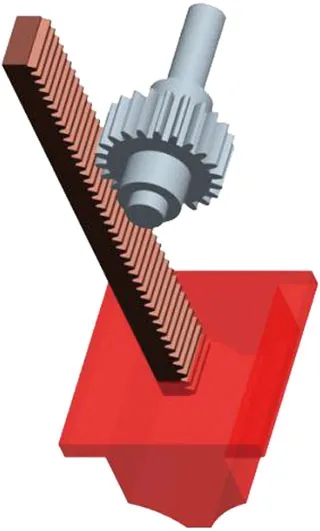

为便于在混炼过程中调整和固定压砣,本设计采用齿轮/齿条啮合控制压砣升降,其3D造型如图3所示。

图3 压砣控制示意

为了定量描述混炼介质的混合程度,设计等体积腔计数板,如图4所示。

图4 等体积颗粒计数板

混炼完成后拆开微型转子测试平台,从混炼介质中取10个部位的胶料放于等体积腔体板内,确定等体积胶料中的颗粒数量,定量分析转子的混合特性。

4 转子测试试验

4.1 转子模型和混炼介质

利用同步(切线型)和异步(啮合型)四棱转子进行对比试验研究,其3D造型及3D打印结果如图5所示。

图5 转子3D造型及3D打印结果

本试验采用羧甲基纤维素水溶液(黄色)和聚苯乙烯塑料颗粒(蓝色)作为模拟的混炼介质。

4.2 混炼工艺

因为密炼室容积相等,转子体积近似,因此,填充胶料的体积也相同。

对于通过颗粒数量定量分析混合程度的模拟试验,每次限定转子旋转20转,然后取10个部位的胶料放于设计的等体积腔体板内,确定等体积胶料中的颗粒数量,定量分析同一批次介质混合的均匀性。试验重复3次,定量分析各批次的混合特性。

对于蓝、黄两种颜色介质的混合模拟试验,通过颜色混合变化的快慢及最终混炼胶颜色的变化判定转子混合有无“死角”。

4.3 试验结果与讨论

同步和异步四棱转子混炼试验胶料颗粒分布定量分析如表1所示,蓝、黄两种颜色介质的混合照片如图6所示。

方差值越小,说明同一批次胶料的均一性越好。同一转子三批次之间的方差变化越小,说明各批次胶料之间的均一性越好。从表1可以看出,相对异步四棱转子,同步四棱转子同一车胶料不同部位之间及各批次胶料之间的均匀性均较好。

表1 转子颗粒分布

从图6可以看出,同步四棱转子混炼胶颜色变化均匀一致,说明同步转子密炼机内的胶料流动性更好,且混炼无“死角”。

图6 转子混炼试验蓝、黄两种颜色介质的混合照片

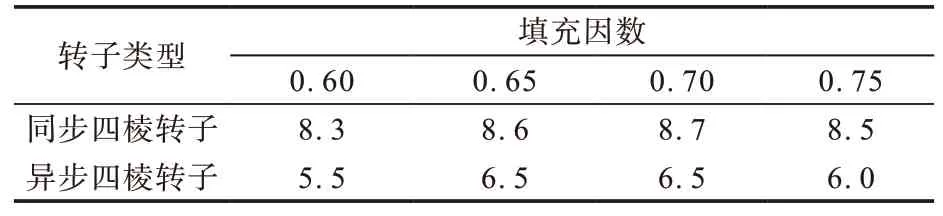

汪传生[13]曾详细做过异步四棱转子与STS-3型同步转子的混炼分散度试验对比,结果如表2和图7所示。

图7 半钢子午线轮胎胎面混炼胶的分散照片

表2 异步与同步转子密炼机不同填充因数下混炼分散度等级对比

3D打印的转子与混炼试验的转子构型完全相同。与分散度试验结果对比,可视化密炼机对转子混炼的模拟表征与实际混炼试验结果一致,可以验证可视化密炼机在测试转子混合特性中的作用。

5 结论

(1)在充分研究转子构型及其混炼机理的基础上,提出一种转子研发的新路径:利用自有的3D打印研发平台设计可视化微型转子测试装备,提出一套从2D,3D设计到3D高效、高精度打印转子,再到微型转子测试的转子研发、测试方案。

(2)采用同步与异步四棱转子进行对比试验,通过细小颗粒在微型测试平台混炼中的分布,定性观察转子混炼过程中有无“死角”;通过确定等体积胶料中的颗粒数量,定量分析转子的混合特性;通过两种颜色混炼介质混合后的颜色变化确定有无混炼“死角”。通过这3种途径可以定性、定量地表征转子的混炼特性。

(3)由可视化密炼机对转子混炼的模拟表征与实际混炼试验对比可知,两者表征结论一致,证明了可视化密炼机在测试转子混合特性中的作用,为转子性能测试提供有效快捷的科研途径。