上汽660MW超超临界二次再热汽轮机启动步序及各项准则分析

陈鑫,张耀华,许健,谷兵,张岚清

(江苏方天电力技术有限公司,江苏 南京 211102)

1 概要

汽轮机在非稳定状态下运行(如启动,加减负荷,温度变化),部件将受到固定大小和频率的热应力影响,会导致材料处于一个高度疲劳的状态而可能出现裂纹,因此,汽轮机的状态必须受到严密监视。在设备特性的基础上,选择与壳体温度相当的蒸汽温度对于汽轮机运行成本和应力优化是一个重要手段,与蒸汽直接接触的部件表面直接被加热或冷却,汽缸和转子平均温度的延时与材料和外形尺寸有关,短暂温度的差异会导致拉力和应力,因为膨胀受到限制,直到建立新的稳定状态,此时表面温度和部件的温度大致相当。汽轮机应力评估了汽轮机厚壁部件(汽缸、阀体和转子)免于受到额外热应力的影响。

本文详细介绍了汽轮机启动步序、通过分析各项X准则、Z准则以及温度裕度,帮助判断汽轮机缸体、转子、阀门是否充分暖机、暖阀,其蒸汽参数是否符合当前汽轮机状态,各部件热应力是否可控或者是否适合加减负荷,用以优化运行参数,提高汽轮机运行的安全性、平稳性、经济性。

2 汽轮机启动步序

本文以上海汽轮机厂制造的首台660MW超超临界二次再热汽轮机所采用的启动控制系统来进行介绍分析。汽轮机型式为超超临界、二次中间再热、单轴、五缸四排汽、十级回热抽汽、凝汽式汽轮机,型号为N660-31/600/620/620。汽轮机五缸为超高压缸、高压缸、中压缸、二台低压缸。额定主蒸汽压力为31MPa、主蒸汽温度为600℃,一再蒸汽额定温度为620℃、二再蒸汽额定温度为620℃;配有超高压、高压、中压主汽阀各两个,超高压、高压、中压调阀各两个及两个补汽阀。

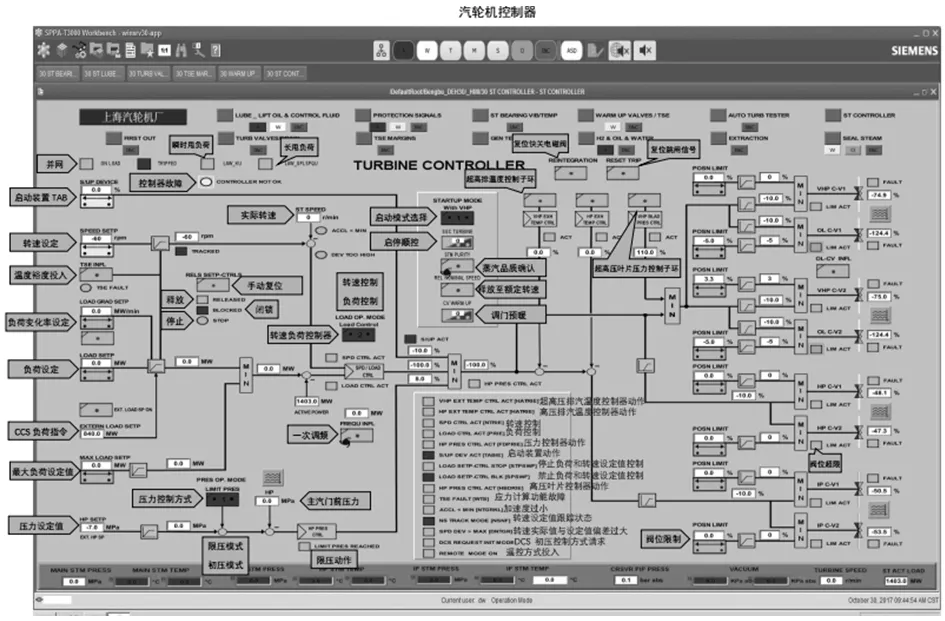

汽轮机控制系统由分散控制系统DCS、数字式电液系统DEH和遮断系统ETS组成,DCS用来控制汽轮机系统各辅机,DEH控制汽轮机本体设备、启动冲转和并网带负荷,ETS控制汽轮保护跳闸,遇到危机情况及时遮断汽轮机。汽轮机冲转步序由DEH的控制子环SGC完成,在汽轮机控制器(Turbine Controller)画面操作顺控SGC进行冲转。图1为汽轮机控制器画面,汽轮机走步冲转在此画面操作。打开SGC TURBINE,按下ON然后执行。

图1 汽机控制器画面

其具体步序如下:

步骤1:启动初始化。

步骤2:检查主汽阀、调阀、逆止阀阀位,确保其在关闭状态,启动抽汽逆止门控制子程序;投入超高压、高压、中压联合汽门控制SLC。

步骤3:汽机限制控制器投入。①超高压叶片级压力限制控制器投入(②超高压排汽温度控制投入;③高压排汽温度控制投入;注:如果汽轮机转速超过402r/min,超高压叶片级压力控制器就切除。)

步骤4:汽机疏水子程序SLC投入。

步骤5:打开暖机疏水阀(注:或是满足所有的主汽开启但调门开度是受限制的TAB>62.5%,且所有的主汽门已开启。)

步骤6~步骤7:空。

步骤8:汽机润滑油泵试验与辅助系统检查。①投入汽机润滑油泵试验SGC子程序;②所有主汽门关闭;③汽轮机启限制器TAB=0%。(注:或汽轮机停机后重新启动。120r/min<汽轮机发电机转速<402r/min,且所有主汽门关闭,TAB<0.1%。)

步骤9~步骤10:空。

步骤11:等待蒸汽品质合格(主蒸汽品质合格指标:SiO2≤ 30μg/kg、Fe ≤ 50μg/kg、Na+≤ 20μg/kg、Cu2+≤ 15μg/kg 、阳导≤ 0.5μS/cm)。蒸汽条件满足后开启主汽门,启动“发电机停干燥器”SLC;①投入“发电机氢气干燥器”SLC;②选择蒸汽品质回路未锁定(手动按钮);③确认X1标准满足。

步骤12:打开主汽门前疏水阀(注:或所有的主汽门开启且调阀开度限制。TAB>62.5%,所有的主汽门已开启。)

步骤13:汽轮机的主蒸汽和再热蒸汽管路暖管完成;①主蒸汽管和再热蒸汽管路预暖(确保主蒸汽管内无湿汽存在);②主蒸汽管蒸汽过热度情况:主蒸汽过热度>10K超过30min;③一次再热蒸汽过热度>10K超过30min。二次再热蒸汽过热度>10K超过30min;④确认X2a、X2a标准满足;⑤检查:调门预暖SGC 没有投入,由于冷态启动时,超高压/高压调门阀体温度较低,与主蒸汽/一次再热蒸汽温度偏差可能会比较大。为了在冷态启动时缩短满足 X2 温度准则所需要的时间,当X2 准则偏差较大时,会自动启动调门预暖 SGC,自动控制打开超高压/高压主汽门对调门进行预暖。主汽门每次打开的时间为 2 分钟,与下次开主汽门的间隔时间不小于 10 分钟。(注:汽轮机处于暖机转速作为旁通次步条件。汽轮机处于暖机转速超过840 r/min。且所有主汽门开启。)

步骤14:开启主汽门前疏水。

步骤15:开启主汽门,DEH自行判断默认的暖阀准则是否满足;①设定汽轮机负荷控制器设定点>15%;②启动汽轮机启动限制器TAB(L090)和“通过保护停机步序(L070)”;③检查汽轮机控制器设定值>15%;④检查汽轮机启动和升程限制器值TAB>62.5%。(注:程序等待蒸气品质合格,蒸气品质合格后,通过人为按操作按钮(SLC STEAM PURITY RELEASED)确认,主汽门才会打开。)

步骤16:确认主汽门己开启。

步骤17:空。

步骤18:开启调门前选择主蒸汽流量。锅炉必须提供足够的蒸汽流量在热态启动的情况下(超高压转子的平均温度大于400℃),锅炉需要15%的最小主蒸汽流量。如果超高压转子的平均温度小于400℃,至少需要10%的最小主蒸汽流量。(注:或汽轮机转速>840r/min。)

步骤19:空。

步骤20:开启控制阀前,等待蒸汽品质达标,确认冲转条件。①低压凝汽器A、B压力<20kPa;②超高压缸、高压缸、中压缸温差≯30℃;③温度裕度(Temprature margine) ≮ 30℃; ④ 确 认 X4、X5、X6A、X6B标准满足(防止湿蒸汽进入超高压缸:VHP ESV前汽温>主汽压对应饱和温度+X4);⑤主蒸汽过热度(Z3准则)>30K、一次再热蒸汽过热度(Z4准则)>30K、二次再热蒸汽过热度(Z5准则)>30K。(注:启动程序在第 20 步蒸汽品质若仍不合格,主汽门关闭直到蒸汽品质合格,程序重新从第 11步开始。子回路控制必须由操作人员从“手动”切换到“ 自动”发出关闭主汽门的命令,此后若释放蒸汽品质,步序会自动返回至第 11 步,重新走步序开启主汽门)。

步骤21:开启调门,升速到暖机转速620r/min:打开释放设定点SLC选择ON,汽机转速控制器设定620r/min,转速控制器投入,开调门汽机冲转至暖机转速。

步骤22:解除SLC蒸汽纯度,蒸汽纯度SLC选择OFF。

步骤23:保持暖机转速,增加高压汽轮机的预热度,当满足暖机结束,满足准则后DEH自行结束暖机;①确认X7A、X7B标准满足;②主蒸汽过热度 (Z3准则)>30K、一次再热蒸汽过热度(Z4准则)>30K、二次再热蒸汽过热度(Z5准则)>30K;③TSE最小温度上限裕度>30℃。(注:或机组在额定转速>2850r/min。)

步骤24:空。

步骤25:汽机升至同步转速。速度设定值3009r/min或发电机已同步且汽轮发电机转速>2850r/min。(注:当机组并网后延时2s,将转速控制器切换为负荷本地控制。同时设定初负荷,为保证迅速通过临介转速,系统将监视实际转速。一旦故障,程序将自动进入停状态。)

步骤26:关闭汽机超高、高、中压主汽门、调门疏水阀。

步骤27:解除SLC正常转速设定(手动)( RELEASE NOMINAL SPEED)。①转速控制(按钮)未投入或发电机已同期且汽轮发电机转速>2850 r/min;②汽机转速控制器停止工作。(注:检查记录机组冲转过程中各运行参数并确认正常,主要有主蒸汽压力和温度、再热蒸汽压力和温度、转速、缸胀、轴向位移、轴振、瓦振、各轴承金属温度和回油温度、上/下缸温差、凝汽器真空等,润滑油温控制投入自动,润滑油温保持在 45~50℃,升速过程中通过临界转速时轴振最大不超过0.26mm,瓦振最大不超过 0.1mm。)

步骤28:调压器动作;①启动AVR装置;②汽机转速>2950r/min;③发电机电压控制器AVR投入自动(或发电机已同期)。

步骤29:发电机同期前保持额定转速;①确认X8标准满足暖高、中压转子;②TSE 温度上限裕度>30℃;③发电机冷却风温度<45℃;④励磁系统无故障;⑤发电机冷却风温度高保护正常;⑤发电机准备同步。

步骤30:准备并网。

步骤31:并网。

步骤32:启动装置TAB至100%,增加调门开度。

步骤33:完成启动程序。

步骤34:检查汽轮机控制器投入。

步骤35:启动步骤结束。

汽机冲转及并网基本由DEH自行操作控制。运行人员只需在11步确认手动蒸汽品质合格,开启调门至620r/min暖机,在21步手动释放转速至额定转速3000r/min及23步手动操作并网。极大的减少了运行人员的工作量,缩短了启动时间,减少误操作的可能性,提高了机组的经济性和安全性(图1)。

3 汽轮机X准则分析

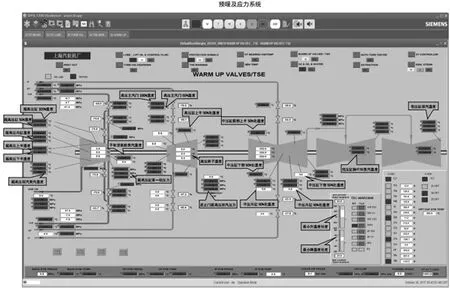

X准则(X-CRIT),即可变的温度标准,用来在汽机启动过程中保证主蒸汽和再热蒸汽参数符合要求,以变化的温度准则来判断机组能否进行下一步操作。当X准则满足时为“红色”,当X准则不满足时为“绿色”。其中X1、X2准则需在开主汽门前满足;X4、X5、X6准则在汽机冲转前满足;X7A、X7B准则在汽机620r/min暖机后释放正常转速时满足;X8准则在机组并网前满足。图2为汽轮机预暖及应力系统(WARM UP VALVES/TSE),运行人员可在此画面监视主蒸汽、一再、二再压力及温度,转子、缸体、阀体温度等以及各项X准则满足情况,方便应力监视及时调控。具体各项X准则如下。

图2 预暖及应力系统画面

3.1 开启主汽门前的有效准则

温度准则X1A:>ϑmCV+X1A

任务:避免超高压蒸汽阀体的不确当冷却。

ϑmCV——超高压调阀阀壳体平均温度。

温度准则X1B:>ϑmCV+X1B

任务:避免高压蒸汽阀体的不确当冷却。

ϑmCV——高压调阀阀壳体平均温度。

温度准则X2A:ϑsatst< ϑmCV+X2A

任务:避免由于饱和蒸汽温度的不平稳增加而引起超高压蒸汽控制阀的不适当加载。

测点:ϑsatst——从主蒸汽压力计算而来的饱和蒸汽温度;

ϑmCV——超高压调阀阀壳体平均温度。

温度准则X2B:ϑsatst< ϑmCV+X2B

任务:避免由于饱和蒸汽温度的不平稳增加而引起超高压蒸汽控制阀的不适当加载。

测点:ϑsatst——从一次再热蒸汽压力计算而来的饱和蒸汽温度;

ϑmCV——高压调阀阀壳体平均温度。

注意:在凝结阶段的热交换水平很高。按饱和的主蒸汽温度和主蒸汽压力确定的一个上限值确保不超出高压蒸调节阀的热应力。

3.2 开启调门前的有效准则

温度准则X4A:ϑms>ϑsatst+X4A

任务:超高压汽轮机-避免末级存在湿蒸汽。

测点:ϑsatst——从主蒸汽压力计算而来的饱和蒸汽温度;

ϑmsfalse——取左侧超高压主汽门和右侧超高压主汽门前温度的小值。

温度准则X4B:ϑms>ϑsatst+X4B

任务:高压汽轮机-避免末级存在湿蒸汽。

测点:ϑsatst——从一次再热蒸汽压力计算而来的饱和蒸汽温度;

ϑms——取左侧高压主汽门和右侧高压主汽门前温度的小值。

注意:这个温度准则保证一个适当的蒸汽过热度,例如在汽轮机带负荷时除去末级的湿蒸汽。蒸汽的预热一直持续到蒸汽阀前蒸汽达到合适的过热度的时间。过热度的确定和蒸汽压力(可变温度标准X4)有关,并要考虑调节阀的调节特性。

温度准则X5:ϑms>ϑmVHPS/VHPC+X5

任务:超高压汽轮机-避免超高压汽轮机汽缸及轴的冷却。

测点:ϑmVHPS/VHPC——取超高压转子体平均温度和超高压外缸体平均温度间的最大值;

ϑms——取左侧超高压主汽门前、右侧超高压主汽门前、1号高压旁路和2号高压旁路前主蒸汽温度间的最小值。

任务:高压汽轮机-避免汽轮机转子的冷却。

测点:ϑmHPS——计算的高压转子的平均温度;

任务:中压汽轮机-避免汽轮机转子的冷却。

测点:ϑmIPS——计算的中压转子的平均温度;

3.3 加速到额定速度的有效准则

温度准则X7A:<ϑmVHPS+X7A

任务:超高压汽轮机转子合适的暖机度。

测点:ϑmVHPS——计算的超高压转子的平均温度;

温度准则X7B:<ϑmVHPC+X7B

任务:超高压汽轮机汽缸合适的暖机度。

测点:ϑmVHPC——超高压外缸体平均温度;

温度准则X7C:<ϑmHPS+X7C

任务:高压汽轮机转子合适的暖机度。

测点:ϑmHPS——计算的高压转子的平均温度;

温度准则X7D:<ϑmIPS+X7D

任务:超高压汽轮机汽缸合适的暖机度。

测点:ϑmIPS——计算的中压转子的平均温度;

温度准则X7E:高压内缸测点温度(高压转子表面温度)限制>227℃。

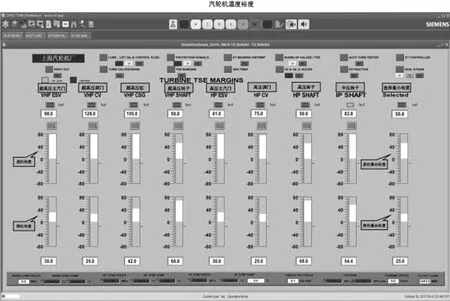

图3 汽轮机温度裕度画面

任务:高压和中压转子材料为FB2,在升速到额定转速前,FB2转子中心最低温度必须超过FB2材料韧脆转变温度。因此对转子暖机时间和转子表面温度提出限制要求。

温度准则X7F:中压内缸测点温度(转子表面温度)限制 >249.5℃。

中压外内缸测点温度(转子表面温度)限制>214℃。

注意:在预热转速时检查准则。它确保在升速到额定转速时允许的热应力值不会超限。

3.4 机组并网前的有效准则

温度准则X8A:<ϑmHPS+X8A

任务:高压汽轮机转子合适的暖机度。

测点:ϑmHPS——计算的高压转子的平均温度;

温度准则X8B:<ϑmIPS+X8B

任务:中压汽轮机转子合适的暖机度。

测点:ϑmIPS——计算的中压转子的平均温度;

Z准则用于确认主、再热蒸汽有一定过热,防止湿蒸汽进入汽轮机。Z3准则用于判断主汽门前、后的主蒸汽过热度均大于30℃。Z4准则用于判断高压主汽门前、后的再热蒸汽过热度均大于30℃,Z5准则用于判断中压缸进汽的过热度大于30℃。

4 汽轮机温度裕度

汽轮机温度裕度系统(TSE)在汽轮机启动过程中,主要对汽缸、转子、阀体等部件进行温度监视,测量结果被用来计算速度变化率的最大值和设定值所对应的温度差。将此温差与允许温差比较来计算允许的温升率。从透平应力评估负荷增加温度裕度WTO和负荷降低温度裕度WTU。所有测量的温度及计算的温度裕度均进行指示及记录,且温度裕度的大小决定了转速变化率和负荷变化率。画面右下“TSE-MARGINS”中做出了高主门阀体、高调门阀体、高压缸、高压转子、中压转子五个部位的应力裕度中上行和下行的应力裕度最小值,在启停机组过程中如果任一部分计算出的应力裕度不满足,出现了负应力,则会触发故障报警。图3为汽轮机温度裕度画面,运行人员在此画面监视裕度,了解裕度变化以便判断负荷升降变化是否合适。温度裕量越大,热应力温差越小,汽轮机寿命损耗越小,DEH基于温度裕度控制汽轮机转速和负荷的升降。在顺控SGC的第20、23和29步核对裕度大于30℃。TOFBN<30℃,降低汽轮机转速或负荷升率,TOFBN<0℃,降低负荷,TOFBN=0℃,不允许升负荷。

5 结语

上海汽轮机厂生产的660MW超超临界二次再热汽轮机可通过DEH实现自启动,其冲转步序基本不需人员干预,大大减少运行人员操作的同时缩短了启机时间、提高了机组安全性。为实现自启动,需要通过温度的X准则与过热度的Z准则,以及温度裕度,时刻监视确定汽轮机的热应力以适应运行变化。因此了解和掌握X准则、Z准则和温度裕度,可以更好地控制蒸汽品质,保证其适应汽轮机的当前工况,避免汽轮机部件产生过大温差和应力,提高机组寿命,对于汽轮机的顺利启动并网及安全、经济运行具有重要的意义。