50kg真空感应炉炼钢自动化改进

王海明,高宇,孙少海,张灿,王卓

(河钢集团钢研总院,河北 石家庄 050000)

我单位的50kg真空感应炉在生产实验过程中,很多生产参数是操作人员通过上位机(HMI)设定完成的,而且操作人员要实时监控现场生产情况。由于冶炼钢种繁多、冶炼重量不同,操作人员每次在冶炼前配料都需要重复计算很多物料的用量,增加出错概率,在冶炼过程中实时关注的参数也很多,如钢液温度、电源功率给定,合金化前炉内氩气含量,后期浇钢速度等等。因此简化这些繁琐且容易的工作变得尤为重要。

1 50kg真空感应炉冶炼自动化改进的主要内容

为提高工作效率减少操作人员工作量,主要考虑将冶炼过程自动化、智能化,具体实现内容包括物料自动计算,冶炼过程中功率自动给定,自动充氩和自动浇钢等功能。根据以上要求开发编写“感应炉冶炼工艺模拟与专家控制系统”软件(以下简称专家控制系统),实现钢液成分控制、温度模拟与自动控制、钢种物化性质查询、消耗与成本计算、数据管理与报表等功能。

2 “专家控制系统”应用的方案和现场存在的问题

“专家控制系统”是一套用Delphi7语言编写的程序,现场设备动作是由PLC控制完成,以往是操作人员通过WinCC从PLC读取设备状态数据并对PLC下达指令,现改成由“专家控制系统” 通过WinCC从PLC读取设备状态数据并对PLC下达指令。“专家控制系统”和WinCC通过EXCELL交换数据。主要读取的数据有电源功率、内循环水温度、炉体真空度等参数,给定WinCC的参数有功率设定、倾动速度、充氩、报警等指令。

“专家控制系统”主要进行流程作业,内部包含已实验过的若干钢种的配方,冶炼前期操作人员选择好钢种和合金配方后系统计算得出本炉冶炼各种物料所用的重量,操作人员称料完成后将主要金属料加到坩埚中,设备开始抽真空,真空度到10Pa以下操作人员启动“专家控制系统”进行冶炼。冶炼过程中“专家控制系统”通过WinCC给PLC下达功率设定指令,并通过计算得到炉内钢棒(或钢液)的实时温度,等钢料全部熔化为钢液并达到合金化温度后,“专家控制系统”开始控制中频电源由加热功率降至保温功率,关闭真空阀,停真空泵,同时打开气动开关阀给炉内充入氩气,当炉内真空度达到一定范围内(10k~40kPa)关闭气动开关阀停止充氩。

此时操作人员通过辅料仓给坩埚中加入合金料,等钢液完全合金化以后再次启动 “专家控制系统”,专家控制系统会将钢液加热到出钢温度并提示操作人员准备出钢,当操作人员在上位机(HMI)上确认出钢后,“专家控制系统”通过控制液压换向调节阀开度间接控制坩埚倾动速度,使钢液平稳倒入钢钉模中完成自动浇钢任务。

3 设备的改进与实现

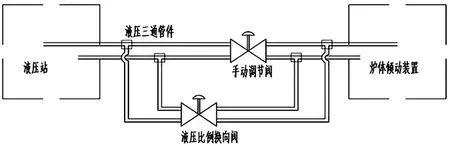

要实现自动充氩和自动浇钢功能必须从液压系统和气动系统两方面对设备做改动。原有设备浇钢为手动调节模式,所以需要液压系统方面需要重新设计管路,增加一个电动控制的液压比例换向阀与原来的手动调节阀并联(如图1),这样在原有手动调节功能不破坏的情况下增加电动调节功能。液压比例换向阀选用华德HD-4WREE6E16-2X/G24K31/F1V(A1),该阀流量5L/min,压力31.5MPa,24V直流供电,给定信号和反馈信号均为-10~10V。

图1 液压系统图

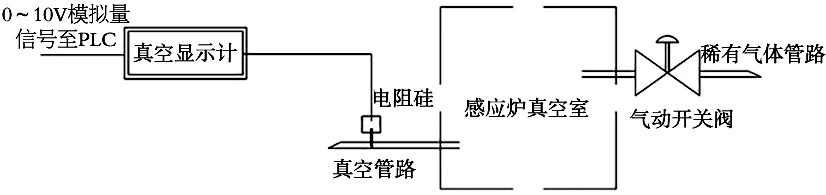

图2 气动系统图

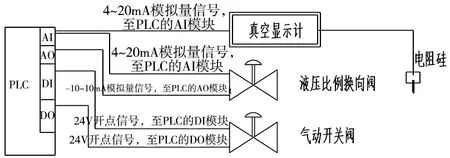

图3 控制硬件接线图

气动调节系统考虑闭环控制。设备原有电阻硅真空计ZJ-52T测量范围在0.1Pa至100kPa之间,但是当真空度大于10kPa后精度变得很差,基本无准确度可言。合金化充氩后炉内真空度一般会上升到10k~40kPa,超出原有真空计测量能力范围,特在靠近炉体的真空管路上加装一个ZF-2Y/KF16型电阻硅真空检测头,该真空电阻硅测量范围在100Pa~100kPa之间,同时配用成都瑞宝科技生产的ZDY-Ⅱv01型真空显示仪表(如图2),该仪表传4~20mA信号给PLC。炉体充气管路上增加气动开关阀,24VDC电信号控制阀开阀关。

控制系统部分,硬件方面做好设备接线,选好信号类型和地址(如图3)。软件方面主要在WinCC已有画面上做功能按钮和数据设定/显示窗口,Step7上重新做控制逻辑,满足“专家控制系统”的控制要求。

4 改造结果与分析

综合改造后,软件控制实现整套成分控制工艺方案自动提出功能,实现对冶炼过程中炉内温度的数值模拟功能,实现设备的智能化自动控制功能。硬件改动方面,真空度测量由成都睿宝科技的ZDY-Ⅱv01型真空仪表配ZF-2Y/KF16型真空电阻硅测量精度误差小于100Pa,满足现场使用要求。液压控制使用的是华德HD-4WREE6E16-2X/G24K31/F1V(A1)型比例换向阀,所以控制精度一般,通过Step7编程做了一定修正,能够满足现场使用要求。

具体办法是加宽FC106模块的输入端数值范围去除无效数值,计算并模拟坩埚满钢液浇钢时坩埚倾动的速度,最终选定了一个合适的速度控制坩埚倾动,有效避免浇钢过程钢液飞溅。

从整个冶炼过程来看,极大的优化了工艺操作流程,不仅提高了生产效率,同时有效降低操作失误率,使整个炼钢过程更轻松,操作体验更好。