超高强度复相钢CP800的相变行为及热轧工艺研究

黄玉龙 张玉龙

(1.宝山钢铁股份有限公司营销中心,上海 201900;2.宝山钢铁股份有限公司技术中心,上海 201900)

为了减少CO2的排放并减缓其使全球变暖的趋势,汽车轻量化已越来越受到人们的广泛关注。尽管面临着铝、镁和碳纤维等新型材料的挑战,目前钢材的质量仍占车身结构的70%,高强钢依然是汽车减重的主要技术路径,也是钢厂应对其他轻质材料竞争的主要措施。常规的先进高强钢中,双相钢(DP)、相变诱发塑形钢(TRIP)、复相钢(CP)和马氏体钢(MART)各具特点,并已广泛应用于各种白车身和底盘类零件[1- 3]。通常,高强钢在成形过程中会经历复杂的形变,但随着先进高强钢强度的提升,其成形性能逐步降低,因而对扩孔和弯曲等性能提出了更高的要求。其中复相钢的基体组织主要为铁素体和贝氏体,同时含有珠光体、马氏体和各类析出物,组织较为均匀,因而与其他同级别钢种相比,复相钢具有优异的扩孔性能,良好的弯曲性能,更适合于制造形状复杂的汽车底盘类零件。

近年来,800 MPa级别的热轧酸洗钢种在底盘件中的应用越来越多。热轧酸洗复相钢CP800也逐步成为制造该类零件的主要钢种。常规的控制臂类零件通常有大的扩孔和翻边设计,因而要求材料具备优异的扩孔性能。目前,仅有蒂森、阿赛洛米塔尔、浦项和宝钢等少数钢厂具备CP800钢的批量供货能力,对复相钢的研究也少见报道。因此,本文研究了热轧酸洗CP800钢的制造工艺和扩孔率,并讨论了该钢种的热轧工艺与力学性能以及析出特性之间的关系,为进一步提升工业化产品性能打基础。

1 试验材料与方法

1.1 试验材料

试验材料为热轧酸洗CP800复相钢,其化学成分如表1所示。

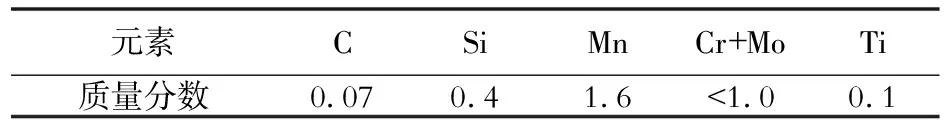

表1 CP800复相钢的化学成分(质量分数)Table 1 Chemical composition of the CP800 complex phase steel (mass fraction) %

1.2 连续冷却热模拟试验

采用THERMECMASTOR- Z型热模拟试验机对试验钢进行不同冷却速度的动态热模拟试验,热模拟试样尺寸为φ8 mm×12 mm。将试样以10 ℃/s速率加热到1 200 ℃保温100 s,然后模拟两阶段控制轧制,即以10 ℃/s速率冷却到1 050 ℃保温20 s,再以5 s-1的应变速率变形30%,然后以10 ℃/s速率冷却到880 ℃保温20 s,再以10 s-1的应变速率变形40%,最后以不同的冷却速率冷却到200 ℃。冷却速度分别为0.5、1、2、5、10、15、20、30 ℃/s。具体工艺如图1所示。

图1 CP800钢动态CCT曲线测定工艺Fig.1 Dynamic CCT curve determination process of CP800 steel

1.3 热轧工艺

试验钢采用真空感应炉熔炼、浇注成50 kg的铸锭后锻造成30 mm×160 mm×70 mm的热轧坯料。在φ370 mm轧机上对试验钢进行控冷控轧试验。将坯料加热到1 250 ℃,保温2 h,出炉后进行4道次轧制,轧后板厚2.3 mm。轧后水冷至设定的卷取温度,再放入箱式炉内保温30 min后随炉冷却,以模拟热轧后的卷取过程。最后酸洗以去除热轧板表面的氧化铁皮。试验中终轧温度分别为880和920 ℃,卷取温度分别为500、550和600 ℃。

1.4 热处理

热处理试验在CCT- AWY型连续退火模拟试验机上进行,以5 ℃/s速率升温至530~850 ℃,保温2 min,再以5 ℃/s速率降至室温,研究不同温度热处理后钢的析出行为和力学性能。

1.5 组织、力学性能和扩孔性能测试

从板材上截取标准拉伸试样,试样类型为JIS13A,标距为80 mm。利用INSTRON拉伸试验机测定钢板的力学性能,拉伸速率为10 mm/min。试样经研磨、抛光后采用4%硝酸酒精溶液腐蚀,然后在LEICA DM6000M金相显微镜下观察组织。

根据GB/T 24524—2009在MTS金属薄板成形试验机上进行扩孔率测试,如图2所示。扩孔率λ的计算公式为:λ=(d-d0)/d0×100%。式中:d为试件变形后中心孔的平均直径;d0为原始孔径。原始孔采用冲压方式获得。

图2 扩孔试验示意图Fig.2 Schematic diagram of hole expansion test

2 试验结果

2.1 动态CCT曲线

图3为CP800钢以不同速度冷却后的显微组织。

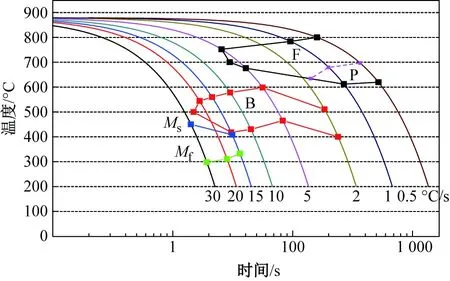

从图3中可以看出,冷速为0.5、1 ℃/s时,钢的组织为铁素体+珠光体,随着冷速的增加,珠光体数量减少;冷速2 ℃/s时出现贝氏体,进一步增加冷速,铁素体数量减少,贝氏体数量增多;冷速为10 ℃/s时全部为贝氏体组织;冷速为15 ℃/s时,组织中出现了少量的马氏体,随着冷速的增加,马氏体数量增多。从图中3(h)可以看出,当冷速为30 ℃/s时,为完全的板条马氏体组织。采用切线法分析热膨胀曲线,结合不同冷速下热模拟试验后试样的金相观察得到试验钢的动态CCT曲线,如图4所示。可见,CP800钢的贝氏体区与铁素体区分离,贝氏体和铁素体区宽广,珠光体区较窄;在400~600 ℃之间发生贝氏体转变,贝氏体相变的临界转变速率约25 ℃/s。

图3 CP800钢以不同速度冷却后的显微组织 Fig.3 Microstructures of CP800 steel cooled at different rates

图4 CP800钢的动态CCT曲线Fig.4 Dynamic CCT curves of CP800 steel

2.2 热轧工艺对力学性能的影响

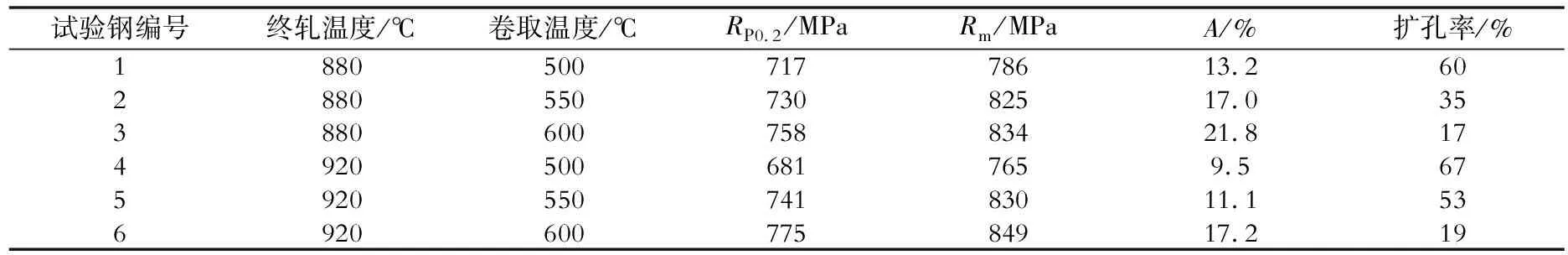

为了研究热轧工艺对CP800钢组织、力学性能和扩孔性能的影响,试验选取880和920 ℃两个热轧终轧温度,并将卷取温度分别设置为600、550和500 ℃。试验CP800钢在不同热轧工艺条件下的力学性能和扩孔率如表2所示,表中的数据均为3个试样的平均值。

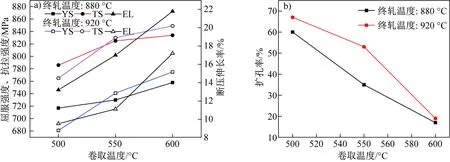

如表2所示,在不同终轧温度和卷取温度下,CP800钢的屈服强度均高于680 MPa,而抗拉强度除4号钢外均高于780 MPa,说明CP800钢可以在较宽的工艺范围内满足现行的各类标准。图5为热轧工艺与CP800钢力学性能和扩孔率之间的关系。可见,随着卷取温度的提高,屈服、抗拉强度上升,断后伸长率提高,扩孔率降低。终轧温度由920 ℃降低至880 ℃时,强度变化不显著,但断后伸长率显著上升,扩孔率显著下降。

表2 试验钢的力学性能Table 2 Mechanical properties of test steel

图5 热轧工艺与CP800钢的力学性能、扩孔率之间的关系Fig.5 Relationship among hot rolled process, mechanical properties and hole expansion ratio for CP800 steel

图6为在不同温度终轧和卷取的CP800钢的显微组织。可见,卷取温度决定了CP800钢的显微组织,而终轧温度对显微组织的影响较小。当卷取温度为600 ℃时,试验钢的组织为铁素体加粒状贝氏体;当卷取温度降低至500 ℃时,显微组织主要为粒状贝氏体。

2.3 CP800钢的析出行为

图6 在不同温度终轧和卷取的CP800钢的显微组织Fig.6 Microstructures of CP800 steel after finish rolling and coiling at different temperatures

CP800钢采用Ti微合金化。如果在炼钢过程钢液中溶解的Ti、N较高,就有可能形成固态TiN相,TiN粒子呈正方形,且尺寸较大,通常对性能不利。为了消除TiN的不利影响,板坯加热过程中通常采用1 250 ℃以上的温度加热,使得TiN粒子溶解。在热轧及随后的冷却过程中,固溶的Ti会以TiC的形式析出。TiC的析出对于CP800钢的力学性能以及扩孔率等都具有显著的影响。

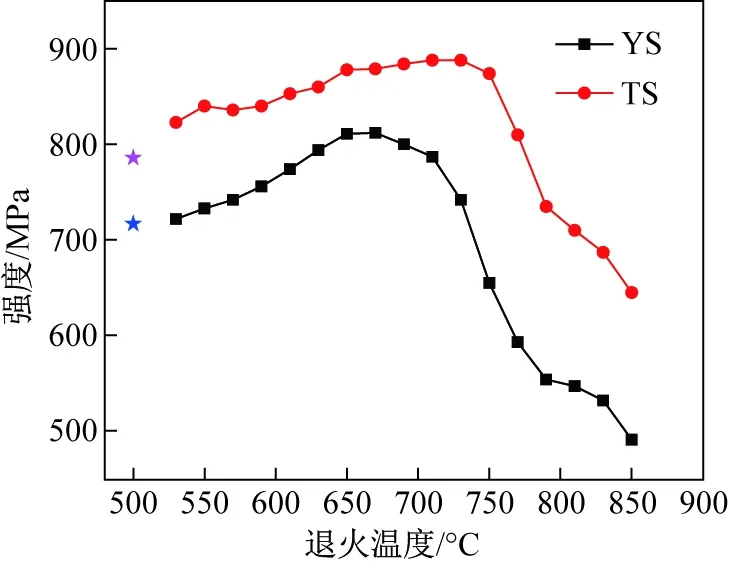

为了研究CP800钢的析出行为,将酸洗后的成品钢板加热到530~850 ℃,保温2 min,然后冷却至室温测试其力学性能,结果如图7所示。原始酸洗板的热轧工艺为终轧温度880 ℃,卷取温度500 ℃。从图7可以看出,随着热处理温度的升高,试验钢的强度先升高后降低;屈服强度在热处理温度为650 ℃时达到最高,抗拉强度在740 ℃时达到最高;当热处理温度高于740 ℃时,抗拉强度和屈服强度均急剧下降。由此可知,在加热及保温过程中,TiC的析出导致试验钢的屈服强度和抗拉强度逐步提高,而当温度持续提高至740 ℃时,已经进入了两相区,有较多的奥氏体产生,冷却过程中奥氏体转变为低温铁素体,导致强度急剧降低。

图7 不同温度退火后CP800钢的强度Fig.7 Strength of CP800 Steel after annealing at different temperatures

3 讨论及分析

CP800钢属于复相钢系列,显微组织主要为贝氏体。与传统的贝氏体钢相比,其含碳量(wC=0.06%)和微合金元素含量均较低,保证了该钢种具有良好的韧性和焊接性能。贝氏体相变为扩散型相变,需要碳原子的长程扩散,碳含量较低使得贝氏体相变所需的扩散量降低,易于得到贝氏体组织[4- 6]。Mn元素可以提高钢的淬透性,也有固溶强化的效果。Cr的作用主要为延缓铁素体和珠光体的形成,使CCT曲线中高温转变曲线和贝氏体相区分离形成“海湾区”[7],从而提高贝氏体的淬透性,有利于在连续冷却条件下得到贝氏体组织。

通常,随着卷取温度的降低,冷却过程中贝氏体量增多,强度提高。但如图5所示,CP800钢的强度明显随着卷取温度的降低而降低。CP800钢主要依靠相变强化和析出强化来提高强度。当卷取温度较高时,CP800钢的组织由细小的铁素体和粒状贝氏体组成。图7曲线表明,在650 ℃时由于TiC的强烈析出导致强度升高,但由于其保温时间(2 min)远短于图5中的保温时间(30 min),因而在600 ℃卷取过程中有大量TiC析出,提高了材料的强度。而当卷取温度降低至500 ℃时,碳和钛原子则固溶于铁素体和贝氏体铁素体中,并未形成大量的TiC;且由于不同卷取温度下钢的晶粒均较细小,基体强度的变化弱于由于TiC析出导致的强度提升,从而使得低温卷取钢的强度反而低于高温卷取的。

复相钢可用于制造具有扩孔翻边的底盘零部件,因而需要高扩孔性能。如图5所示,热轧工艺对扩孔率的影响显著,高温终轧总体而言有利于扩孔率的提高,而卷取温度则决定了扩孔率的大小。高温卷取时,扩孔率低于20%,随着卷取温度的提高,扩孔率提高,卷取温度为500 ℃时,扩孔率高达60%以上。值得注意的是,扩孔率和代表材料深拉延性能的延伸率具有明显的负相关关系。当材料呈现较高的延伸率时,扩孔性能较差,而延伸率较低时,扩孔性能优异。这种负相关和TiC的析出行为密切相关。扩孔率的测定实际是一种二次成形过程。第一次成形为冲孔,冲孔过程中会在孔的边缘特别是撕裂带形成微裂纹,当钢中含有较多的第二相粒子时会加剧微裂纹的形成。第二次成形为扩孔,较多的微裂纹在扩孔过程中易于扩展形成宏观裂纹,从而导致扩孔率降低。CP800钢在高温卷取后,大量的TiC粒子析出,同时组织中析出的一些TiN也为裂纹的扩展提供了快速通道,使得钢的扩孔率降低。而低温卷取时,TiC的析出较少,Ti原子大量固溶在贝氏体铁素体中,提高了贝氏体铁素体的强度,从而得到更高的扩孔率。

综上所述,CP800钢中TiC的析出行为决定了该钢种的力学性能和扩孔翻边性能,延伸率和扩孔率负相关,因而在材料的应用中,需要根据零件的成形方式制定热轧工艺。

4 结论

(1)采用热模拟试验机对CP800钢的相变动力学进行了研究,结果表明,CP800钢的贝氏体区与铁素体区分离,贝氏体和铁素体区宽广,珠光体区较窄;在400~600 ℃之间发生贝氏体转变,贝氏体相变的临界转变速率约25 ℃/s。

(2)在不同终轧温度和卷取温度下,CP800钢的屈服强度均高于680 MPa,抗拉强度均高于760 MPa,其力学性能可以在较宽的工艺范围内满足现行的各种标准。

(2)随着卷取温度的提高,CP800钢的屈服、抗拉强度上升,断后伸长率提高,扩孔率降低。当终轧温度由920 ℃降至880 ℃时,强度变化不显著,但断后伸长率显著上升,扩孔率显著下降。

(3)对CP800钢析出行为的研究表明,随着热处理温度的升高,TiC的析出导致试验钢的屈服强度和抗拉强度逐步提高,而当热处理温度提高至两相区后,冷却过程中的铁素体相变导致强度急剧降低。