稳恒平行磁场对循环电镀液Fe- Si复合电沉积的影响

龙 琼 钟云波 路坊海 伍玉娇

(1.贵州理工学院贵州省轻金属材料制备技术重点实验室,贵州 贵阳 550003;2.上海大学现代冶金与材料制备重点实验室,上海 200072)

复合电沉积法具备低温、成本低、环境污染小、易操作以及易产业化等优点,20世纪70年代以来获得了快速发展,广泛应用在汽车制造、航空航天、功能材料制备以及装饰等领域[1- 3]。在复合镀层中,颗粒的含量及分布对镀层性能的影响往往最为显著。近年来,磁场下电沉积越来越受到关注。Yamada等[4- 5]在Ni- Al2O3复合电沉积中施加平行磁场(电流方向与磁场方向平行)时发现,Al2O3颗粒在Ni镀层表面呈蜂窝状分布,且只有在1 T磁场下才会形成这种蜂窝状形貌。但上海大学汪超等[6- 7]在10 T强磁场下发现Al2O3颗粒在镀层表面也呈蜂窝状分布;同时,镀层中Al2O3含量显著增加,从无磁场下的约1%(质量分数,下同)增加到1 T时的约8%。Zhou等[8- 9]研究了Fe- 纳米Si颗粒在磁场下的复合电镀,发现磁场的施加显著提高了镀层硅颗粒含量,同时发现由于磁场与电流的交互作用产生的磁动力学效应(MHD效应),使得Si颗粒在镀层上呈条纹状分布。此外,施加颗粒的性质对镀层颗粒最终含量及分布也具有显著影响。Peipmann等[10]对Al2O3颗粒进行改性,在Al2O3颗粒上化学镀一层Ni壳,形成可磁化的改性Ni- Al2O3颗粒,在磁场下电镀过程中还受到Ni电极的梯度磁场力的作用,有利于改性Ni- Al2O3颗粒向阴极表面迁移,从而提高了颗粒含量。同时,Peipmann认为,施加磁场后MHD效应更有利于纳米级Al2O3颗粒均匀地分散在电镀液中,在强磁场下对电镀液的扰动强度甚至可以达到机械搅拌强度,电镀试验完成后,发现电镀槽底部的沉降颗粒显著减少。武汉科技大学潘应君等[11]提出采用复合电沉积- 热处理法制备6.5%硅钢薄带,但研究发现采用常规的复合电沉积制备的镀层硅质量分数只有6.45%,可以推断经均匀化热处理后样品整体硅的质量分数远低于6.5%,因此,提高镀层中硅含量已成为该工艺亟待解决的关键问题。

本文采用微米级纯Si颗粒和可磁化的不同硅含量的Fe- Si颗粒在平行磁场(磁场方向与电镀电流方向平行)中进行电镀,考察了磁场强度、颗粒硅含量、电流密度对Fe- Si复合层镀层形貌及镀层中硅含量的影响,并对其影响机制进行了讨论。

1 试验材料及方法

电镀试验中采用的基础镀液成分是NH4Cl(50 g/L)、FeCl2·4H2O(30 g/L)和FeSO4·7H2O(250 g/L),所用试剂均为分析纯。电镀液中施加的Fe- Si颗粒是采用不同配比的铁粉和硅粉在真空熔炉中充分熔炼后再高能球磨获得的,平均粒径约4 μm。电镀过程中,为了防止施加颗粒团聚,在电镀液中加入0.1 g/L十六烷基三甲基溴化铵和0.5 mL/L饱和十二烷基硫酸钠溶液。

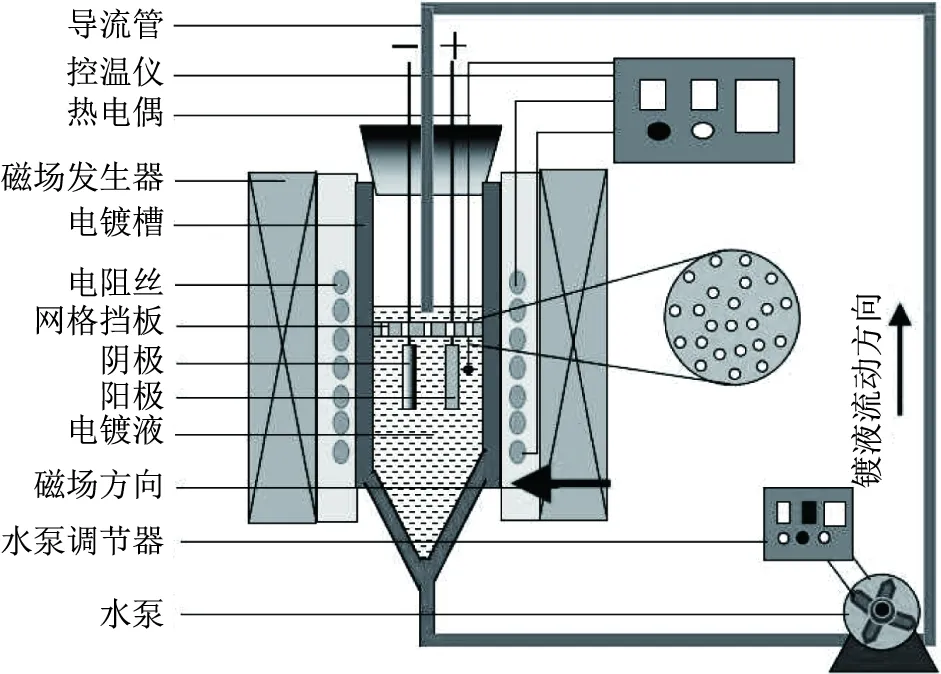

采用0.5 mm厚的2.0%Si的低硅硅钢薄带作为阴极,1 mm厚的纯铁片作为阳极,两极间距25 mm,阴阳极面积比2∶3,阴极面积6 cm2。在电镀过程中,为了使颗粒均匀悬浮在电镀液中,采用循环法对电镀液进行搅拌,镀液流动速度为5 L/min,镀液导管内径为10 mm,如图1所示。同时,为了防止镀液流对阴极表面较强的冲刷作用,在电极上方10 mm处安置网格挡板,挡板粒径为2 mm,孔径间距为6 mm。电镀前,将电镀液pH值调至1.5,温度控制在(25±1) ℃,然后往电镀液中加入20 g/L颗粒进行超声波振荡分散5 min(超声波功率480 W),再采用循环电镀液搅拌10 min。在电镀过程中,施加水平磁场,磁场方向与两极间电流方向一致,电镀时间为120 min。电镀完成后,对样品进行酒精超声波清洗3 min,然后用酒精喷洗,再用电吹风冷风吹干后进行成分检测。为了减小试验误差及干扰,每组试验均进行3次取平均值。

图1 电镀装置示意图Fig.1 Schematic diagram of electroplating device

采用美国Lake Shore公司的振动样品磁强计(VSM,Lakeshore7407)测量Fe- Si颗粒及Si颗粒的磁滞回线。采用测量块体材料电导率的方法对Fe- Si合金颗粒的电导率进行表征。首先将电工纯铁粉(纯度99.9%)与硅粉(6N纯度)按30%、50%和70%比例混合均匀加入真空感应炉中,抽真空后加高纯Ar保护气体对粉体进行充分熔化;采用吸铸方法将Fe- Si熔体制备成直径8 mm、长100 mm的合金棒;然后再采用美国Keithly公司的纳伏计和纳流计,用四探针法测量Fe- Si合金棒的电阻(R),并计算出合金棒的电导率ρ=RS/L,式中L表示合金棒的长度,S表示合金棒的横截面面积。采用TESCAN公司的VEGA 3 SBH- Easyprobe扫描电镜(SEM) 观察镀层表面形貌,并采用BRUKER公司的能谱( EDS) 仪分析样品成分。

2 试验结果与讨论

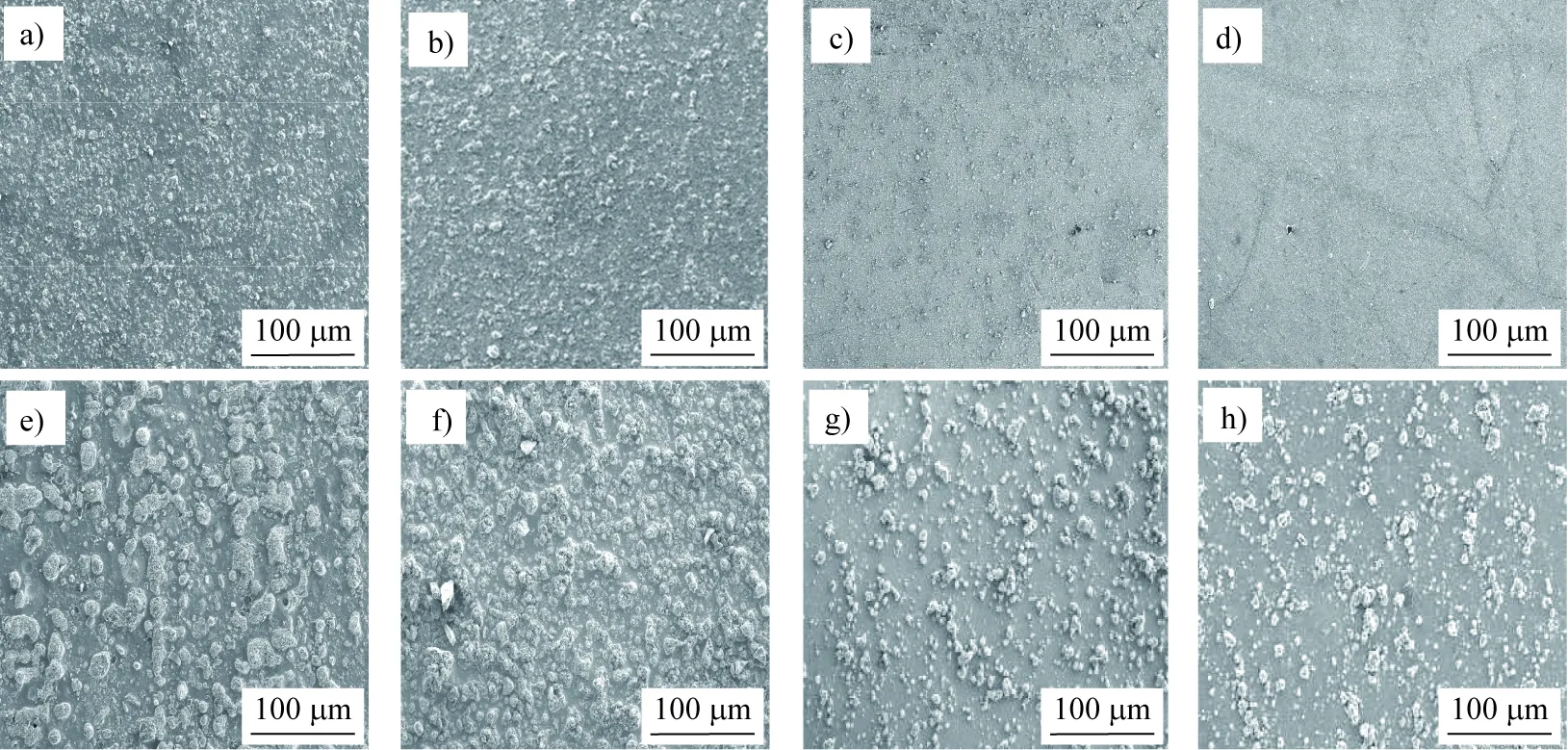

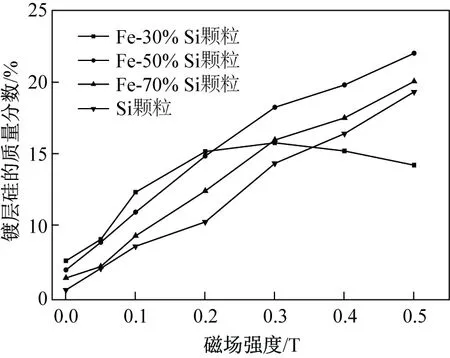

图2表示有/无磁场下采用Fe- Si颗粒及纯Si颗粒获得的镀层形貌。由图可知,施加磁场后,与无磁场下获得的镀层形貌相比,镀层表面颗粒数目显著增加,且有一定的团聚现象,特别是Fe- 30%Si颗粒获得的镀层,其表面有圆丘状突出物出现,随着颗粒硅含量的增加,突出物数量逐渐减少。图3表示有/无磁场下采用Fe- Si颗粒及纯Si颗粒获得的镀层中的硅含量。由图可知,在无磁场下,随着颗粒硅含量的增加,镀层硅含量逐渐下降。施加磁场后,随着磁场强度的增加,Fe- 50%Si颗粒、Fe- 70%Si颗粒和纯Si颗粒获得的镀层的硅含量显著增加,但采用Fe- 30%Si颗粒获得的镀层的硅含量在磁场强度高于0.3 T后呈下降趋势。

图2 硅质量分数分别为(a、e)30%、(b、f)50%、(c、g)70%的Fe- Si合金颗粒和(d、h)纯Si颗粒在(a~d)无磁场及(e~h)0.5 T磁场下获得的镀层形貌(电流密度2 A/dm2)Fig.2 SEM images of coating surface obtained by (a,e) Fe- 30%Si, (b,f) Fe- 50%Si, (c,g) Fe- 70%Si and (d,h) Si particles (a~d)without magnetic field and (e~h) with a 0.5 T magnetic field respectively(current density is 2 A/dm2)

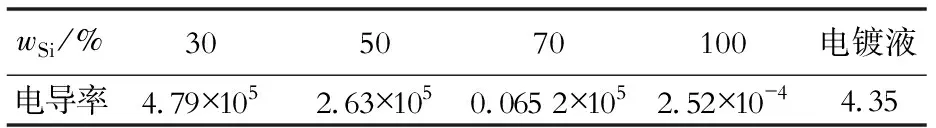

Long等[12]研究表明,颗粒自身导电性对颗粒的复合电沉积行为影响显著, 导电性好的颗粒更易于进入镀层。从表1可以看出,随着颗粒硅含量的增加,颗粒的导电性显著降低,因此,随着颗粒硅含量的增加,获得镀层的硅含量降低。

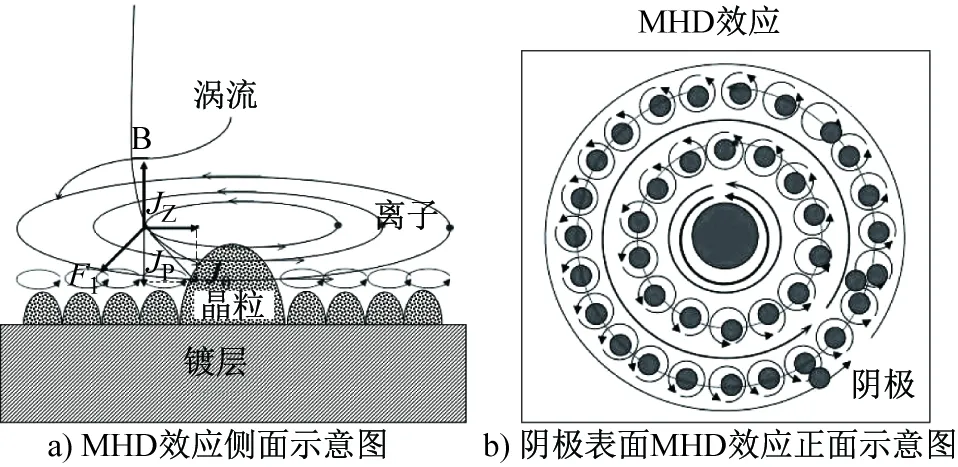

施加磁场后,根据 Faraday定律,当磁场与电流方向平行时,理论上是不产生洛伦兹力的,但是阴极表面并不是理想平整,电流在阴极表面会发生微观上扭曲,如图4(a)所示,会产生垂直于磁场的电流分量JZ,与磁场的交互作用产生洛伦兹力fL,可以表示为:

fL=B×JZ

(1)

式中:B、JZ分别表示外加磁场强度和电流密度。由于磁场与电场的交互作用,会对电镀液产生扰动作用,形成如图4(b)所示的涡流,即所谓的磁流体动力学效应(MHD效应),从而加强了电镀液的传质作用,有利于镀液颗粒向阴极表面迁移。从式(1)可以看出,随着磁场强度的增加,这种微观MHD效应越强烈。Zhou等[8]认为,在平行磁场下还会出现宏观MHD效应,从而促进颗粒的传质作用。因此,随着磁场强度的增加,Fe- 50%Si颗粒、Fe- 70%Si颗粒和纯Si颗粒获得的镀层的硅含量显著增加。采用Fe- 50%Si颗粒在0.5 T磁场下获得的镀层的硅质量分数可达21.23%,而潘应君等[11]采用常规条件在最佳电镀条件下获得镀层的硅质量分数仅达到6.45%。

图3 采用不同类型颗粒在有/无磁场下获得镀层的硅含量Fig.3 Silicon contents of coatings obtained by different types of particles in the presence or absence of magnetic fields

表1 Fe- Si颗粒、纯Si颗粒及电镀液的电导率Table 1 Conductivities of Fe- Si particles, pure Si particles and electroplating solution s/m

图4 平行磁场电沉积引起的MHD效应 Fig.4 MHD effect induced by electrodeposition in parallel magnetic field

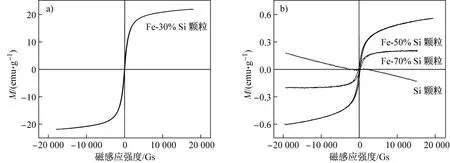

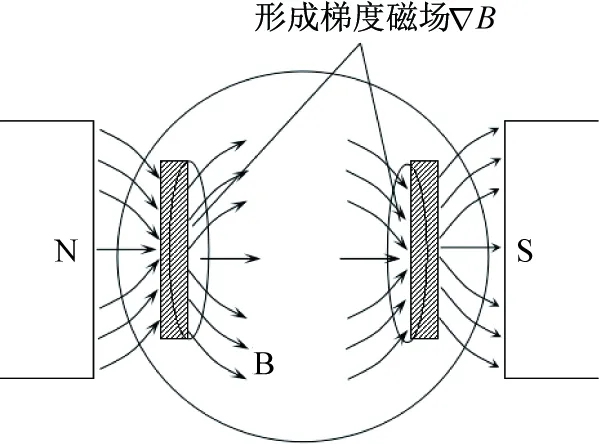

但是,采用Fe- 30%Si颗粒在磁场强度高于0.3 T后获得的镀层硅含量呈下降趋势。分析Fe- Si颗粒及纯Si颗粒的磁滞回线(见图5)可知,Fe- Si颗粒显铁磁性,而纯Si颗粒呈抗磁性,而且Fe- 30%Si颗粒的铁磁性要显著高于Fe- 50%Si和Fe- 70%Si颗粒的。同时,采用的电极为铁磁性材料,在电极周围会发生磁场的扭曲,如图6所示,会在电极表面形成磁场梯度▽B,从而对可磁化的Fe- Si颗粒产生梯度磁场力Fb,可表示为:

(2)

式中:χm、μ0、B、V、▽B分别为颗粒摩尔磁化率、真空磁导率、磁场强度、颗粒体积、磁场梯度。

图5 Fe- Si合金颗粒与纯Si颗粒的磁滞回线图Fig.5 Hysteresis loops of Fe- Si alloy particles and Si particles

在梯度磁场力的作用下,Fe- Si颗粒向阴极表面迁移。从式(2)可以看出,随着磁场强度的增加,Fe- Si颗粒受到的梯度磁场力也就越大,Fe- 30%Si颗粒铁磁性比较强,阳极对Fe- 30%Si颗粒的吸引,将会导致电镀液中分散的镀液颗粒浓度显著下降,故当磁场强度高于0.3 T后,继续增大磁场强度,镀层的硅含量下降。电镀开始时,Fe- Si颗粒基本均匀分散在阴极表面,但存在少许团聚颗粒,由于Fe- Si团聚物周围的磁场梯度▽B较大,因此,在梯度磁场力的作用下,团聚物周围的颗粒具有向团聚物迁移的趋势。同时,Fe- Si颗粒团聚物附近较强的MHD效应也会加剧附近颗粒向团聚物的迁移,在梯度磁场力和MHD协同效应下,Fe- 30%Si颗粒在阴极表面最终呈圆丘状分布(如图7所示)。

图6 铁磁性电极附近磁场发生扭曲产生梯度磁场Fig.6 Gradient magnetic field generated on the surface of the magnetized electrode under uniform magnetic fields

从式(1)还可以看出,随着电流密度的增加,阴极表面附近受到的MHD效应越强,也会显著影响颗粒进入镀层的复合电沉积行为。随着电流密度的增大,阴极Fe2+放电速度也会增加,有利于放电铁原子对颗粒的捕获。同时,在电镀过程中,也存在副反应即析氢反应:

H++ e → Had

(3)

Had+ Had→H2↑

(4)

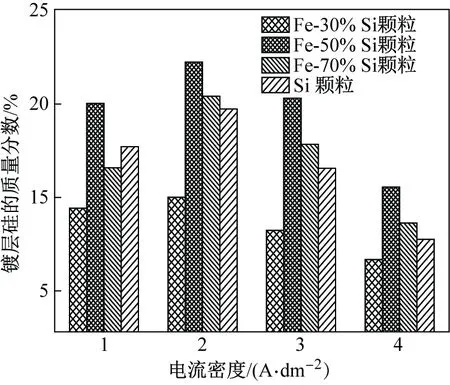

随着电流密度的增大,析氢反应更加剧烈,产生的H2也会引起电镀液的扰动,增加电镀液的传质作用。在MHD效应、析氢反应和磁场梯度力的协同作用下,当电流密度为2 A/dm2时,镀层中的硅含量最高(如图8所示)。继续增大电流密度,MHD效应和析氢反应更加剧烈,对电极表面造成的冲刷效应更加强烈,可能造成已处于半沉积状态的颗粒被重新带回电镀液中,从而造成镀层中硅含量减少。

图7 平行磁场下圆丘状Fe- Si 颗粒形成示意图Fig.7 Diagram of dome- shaped structure of Fe- Si particles under parallel magnetic fields

图8 0.5 T 磁场下电流密度对镀层硅含量的影响Fig.8 Effect of current density on silicon content of coatings in a 0.5 T magnetic field

3 结论

(1)在无磁场下,随着颗粒硅含量的增加,获得的镀层的硅含量显著下降。

(2)随着磁场强度的增加,Fe- 50%Si、Fe- 70%Si和纯Si颗粒获得镀层的硅含量显著增加,当电流密度为2 A/dm2、磁场强度为0.5 T时,采用Fe- 50%Si颗粒获得的镀层的硅质量分数可达21.23%;而采用Fe- 30%Si颗粒在磁场强度高于0.3 T后获得的镀层的硅含量呈下降趋势。同时,在梯度磁场力和MHD效应协同作用下,Fe- 30%Si颗粒在镀层表面呈圆丘状分布。

(3)随着电流密度的增加,镀层中硅含量先升高后降低,在电流密度约2 A/dm2时镀层中硅含量达到最大值。