Zr- Cr合金的显微组织及腐蚀行为

马 帅 李 强 梁 雪 彭剑超 姚美意 韩洪秀

(上海大学微结构重点实验室,上海 200444)

近年来,在能源结构调整下我国核电产业发展迅速[1]。锆合金由于其优良特性被用于反应堆燃料包壳及堆芯结构材料。在提高燃料燃耗、延长换料周期的发展趋势下,包壳材料锆合金的性能要求也相应提高。锆合金在高温高压水或蒸汽环境下会发生腐蚀。添加或调整合金元素及含量是改善锆合金耐腐蚀性能的主要途径[2- 4]。

Cr元素是锆合金中重要添加元素,常与Fe、Sn、Nb等元素配合添加,添加Cr有利于改善锆合金耐腐蚀性能[5- 7]。商业锆合金中元素种类众多,元素间交互作用复杂,难以明确各种元素的作用机制。本文以高纯锆为基材,制备不同Cr含量的Zr- Cr二元合金,经过相同的加工及热处理过程,用静态高压釜在400 ℃/10.3MPa过热蒸汽条件下进行堆外模拟腐蚀试验,研究了Zr- Cr合金及腐蚀后氧化膜的显微组织,探究了Cr元素对锆合金耐腐蚀性能的影响。

1 试验材料及方法

试验以商业碘化法生产的高纯锆为母材,加入少量Cr元素,配制Zr-xCr(x=0.05,0.1,0.3,1.0,质量分数)合金。合金原料采用非自耗真空电弧炉进行熔炼。熔炼过程通入高纯Ar气保护,每个铸锭均反复熔铸6次,且每次熔炼后均翻转铸锭,以确保铸锭成分均匀,最终得到60 g铸锭。在700 ℃将合金锭模压成条块状;在1 030 ℃真空β相均匀化处理40 min后空冷;之后在700 ℃进行多道热轧,得到厚度约2.0 mm左右的片状样品;将热轧样品进行1 030 ℃/30 min真空β相油淬,再经多道冷轧至0.8 mm左右;最终在580 ℃真空退火5 h。在每道热处理工序前均使用混合酸对合金进行酸洗处理,以去除其表面氧化层及杂质,所用混合酸为30%H2O+30%HNO3+30%H2SO4+10%HF(体积分数)。热处理真空度均高于5×10- 5Pa。

用电感耦合等离子体原子发射光谱(ICPAES,PERKINE 7300DV型)检测合金成分,实际成分见表1,合金元素含量满足试验设计要求。用静态高压釜在400 ℃/10.3 MPa过热蒸汽条件下进行堆外模拟腐蚀试验,定期停釜取样称重获得腐蚀增重数据。用带有INCA能谱(EDS)的Helois 600i 双束型场发射扫描电子显微镜(SEM)及聚焦离子束(SEM&FIB)和JEM- 2010场发射透射电子显微镜(TEM)观察合金及氧化膜的显微组织。合金的SEM样品制样方法:用砂纸将样品表面打磨平整,用混合酸刻蚀样品表面,清水冲洗酸液,并用电吹风烘干。

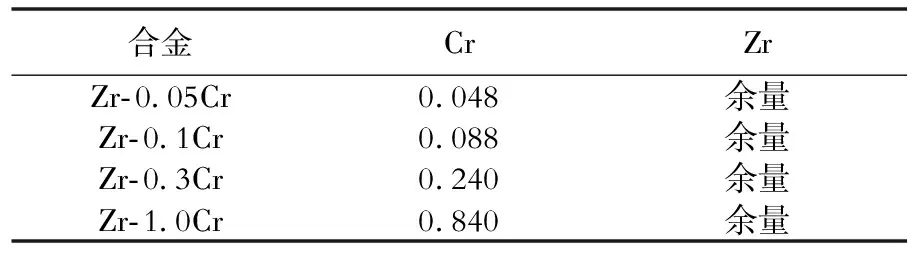

表1 试验锆合金的化学成分(质量分数)Table 1 Chemical composition of the tested zirconium alloy (mass fraction) %

合金基体TEM样品采用电解双喷制备,所用双喷仪型号为丹麦Struers公司的TenuPol- 5,电解液为10%HClO4+90%C2H5OH,减薄电压30 V,温度-35 ℃,液氮降温。氧化膜断口SEM样品的制备[8]:利用前述混合酸洗液溶解去除部分金属基体,将露出的氧化膜折断获得断口并做喷金处理,氧化膜截面TEM样品采用聚焦离子束(FIB)制备。

2 试验结果及分析

2.1 合金显微组织

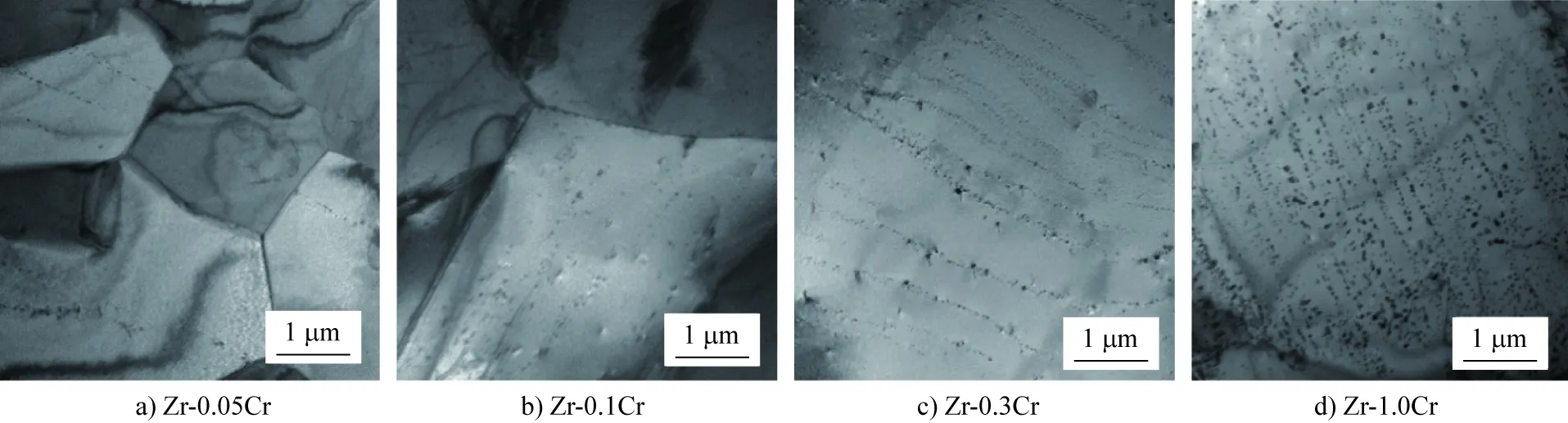

图1是Zr- Cr合金刻蚀后的SEM图像。由Zr- Cr二元相图可知,Cr元素在α- Zr中固溶度极低,在800 ℃下也仅为200 μg/g[9]。试验条件下配制的Zr- Cr合金,其Cr含量均超过Cr在α- Zr中的最大固溶度。观察4种合金表面形貌,Zr- 0.05Cr合金表面主要为不同取向的α- Zr基体晶粒,在部分晶粒内观察到极少量疑似第二相的高亮衬度颗粒(图中明亮点状物)。

图1 Zr- Cr合金的SEM图像Fig.1 SEM images of Zr-Cr alloys

Zr- 0.1Cr、Zr- 0.3Cr、Zr- 1.0Cr的合金表面则可以看到高亮衬度颗粒物数量随着Cr含量的增加明显增多,在Zr- 1.0Cr合金表面能看到一些颗粒还嵌在合金基体中,由此排除了制样过程中引入外来杂质的可能。在Cr含量最高的Zr- 1.0Cr合金表面,高衬度颗粒数量最多且弥散分布。可以确定这些高衬度颗粒为Zr- Cr合金中析出的第二相析出物。

图2为Zr- Cr系列合金的TEM低倍明场像。4种Zr- Cr合金中均能观察到第二相存在,第二相以细小不规则颗粒为主,尺寸在50~100 nm不等,多以条带状分布,条带长短不一,较长者可贯穿数个晶粒。这些第二相的分布特征实际上反映了锆合金在最终退火前淬火态板条组织的特征。试验条件下,锆合金在1 030 ℃进行β相油淬,得到板条状晶粒组织,合金中Cr元素会在板条界析出形成第二相。后续的冷轧及500 ℃退火处理均难以使淬火中析出的第二相发生重溶或大的位置迁移。而合金基体在退火过程中发生再结晶,形成新的等轴晶组织,第二相还保留在原先的位置,呈条带状分布。

图2 Zr- Cr合金退火态显微组织Fig.2 As- annealed microstructures of Zr- Cr alloys

对比Zr- 0.05Cr、Zr- 0.1Cr、Zr- 0.3Cr、Zr- 1.0Cr合金显微组织可以看出,随着Cr含量的提高,第二相颗粒数量增加,尺寸未发生明显变化,但条带状特征愈加明显,且条带密度增加。这反映淬火后板条组织的宽度减小,说明增加Zr合金中Cr含量可以细化合金β相油淬后的板条晶粒。

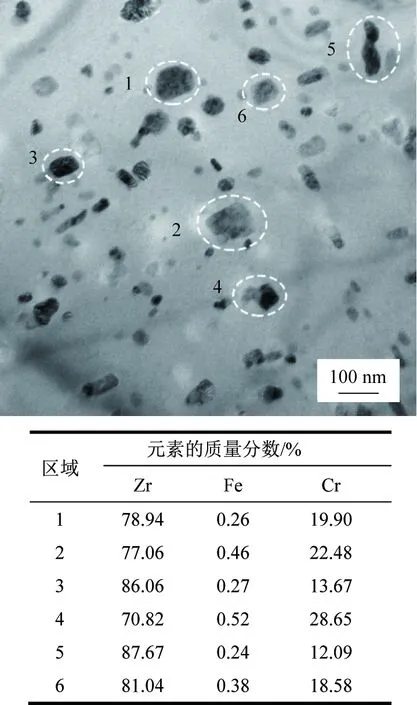

利用TEM- EDS对第二相颗粒进行分析,试验Zr- Cr系列合金中的第二相成分相近。图3为Zr- 1.0Cr合金中的第二相形貌及能谱分析结果,这些第二相成分均以Zr、Cr元素为主,由于第二相尺寸较小,EDS分析会受到合金基体的影响,因此实际Cr元素含量可能更高。此外,在第二相内还检测到微量Fe元素。合金设计成分中不含Fe元素,能谱中Fe元素信号来源,一方面可能是母材锆存在杂质Fe偏聚在第二相内;另一可能是能谱受到TEM内部结构材料激发信号的干扰。

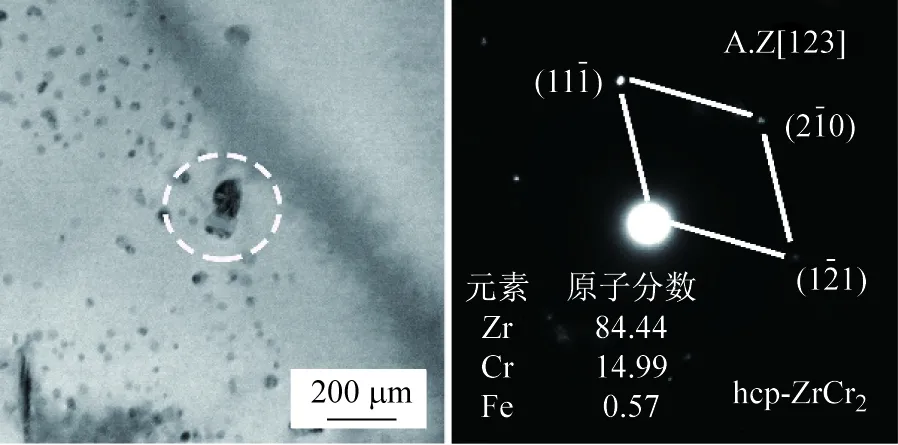

对Zr- 0.3Cr合金中第二相粒子进行选区电子衍射分析(SAD),见图4。根据测定的衍射斑晶面间距及夹角,结合EDS分析结果,确定其为密排结构的ZrCr2相(PDF:#06- 0613)。其他Zr- Cr系列合金中第二相经过SAD分析也均为ZrCr2相。

2.2 合金腐蚀行为

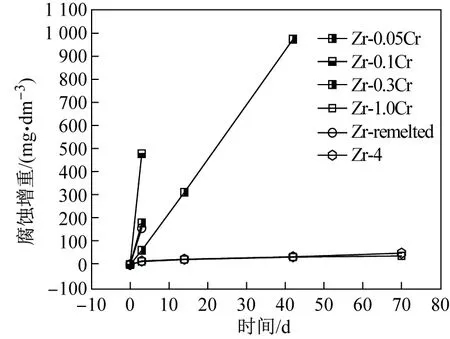

在400 ℃/10.3 MPa过热蒸汽中进行合金腐蚀试验,图5为Zr- Cr系列合金的腐蚀增重曲线,其中以重熔高纯Zr(Zr- remelted)与商用Zr- 4合金[10]的腐蚀结果作对照。

从腐蚀增重曲线可以看出,高纯Zr及低Cr含量的Zr- 0.05Cr和Zr- 0.1Cr合金在短时间内即发生严重腐蚀。取样时Zr- 0.05Cr和Zr- 0.1Cr合金氧化膜已发生剥落,导致增重数据受到影响。根据实际取样情况,Zr- 0.1Cr的实际氧化增重应小于Zr- 0.05Cr合金。相比之下,Zr- 0.3Cr合金的耐腐蚀性能得到一定改善,腐蚀速率有所减缓。而Zr- 1.0Cr合金腐蚀行为的改善更为明显,腐蚀70天氧化膜增重仅为37.73 mg/dm3,其耐腐蚀性能优于Zr- 4合金。试验结果表明,在400 ℃/10.3 MPa过热蒸汽条件下,提高试验Zr- Cr合金的Cr含量能显著改善合金的耐腐蚀性能。

图3 Zr- 1.0Cr合金TEM像及EDS分析Fig.3 TEM image and EDS result of Zr- 1.0Cr alloy

图4 Zr- 0.3Cr合金的第二相TEM像及SAD、EDS分析Fig.4 TEM image, SAD and EDS result of second phase in Zr- 0.3Cr alloy

图5 Zr- Cr合金的腐蚀增重曲线Fig.5 Weight gain curves of Zr- Cr alloys during the corrosion

2.3 氧化膜显微组织观察

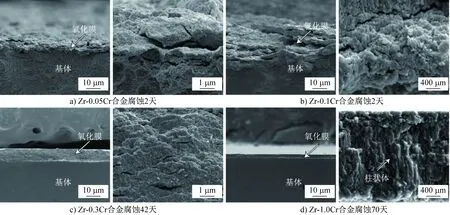

图6为试验Zr- Cr系列合金腐蚀氧化膜断口的SEM形貌。Zr- 0.05Cr、Zr- 0.1Cr合金腐蚀2天就已经发生剥落,氧化膜结构疏松,大部分区域氧化膜出现分层现象,靠近外表面处呈层片的堆垛结构,片层间裂纹尺寸较大,且靠表面部分的已发生翘起,内部裂纹直接与外部环境相贯通,高倍下可看到氧化膜组织为等轴晶组织。

图6 合金氧化膜断口SEM图像和氧化膜局部高倍图像Fig.6 SEM images of oxide film fracture and the high magnification images of local oxide film

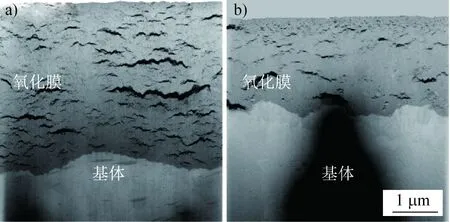

Zr- 0.3Cr合金氧化膜不同于前两者,腐蚀42天时氧化膜厚度已达到100 μm,但其氧化膜依然较完整,未发生剥落,氧化膜内存在一些尺寸1 μm左右的裂纹。Zr- 1.0Cr合金在4种Zr- Cr合金中表现出最佳的耐腐蚀性,腐蚀70天氧化膜厚度仅为3 μm,氧化膜中80%以上为致密的柱状晶组织,靠近外表面约1/5的氧化膜呈现等轴晶形态,这部分区域微裂纹、孔隙等缺陷数量相对较多。图7(a)和图7(b)分别为Zr- 0.3Cr和Zr- 1.0Cr合金腐蚀3天和70天后氧化膜截面的TEM- HAADF像,Zr- 0.3Cr合金腐蚀3天的氧化膜厚度已达到4 μm,氧化膜中均布有大量水平方向裂纹, 部分裂纹尺寸已达到2 μm以上。Zr- 0.3Cr合金氧化膜中缺陷密度较高,降低了氧化膜致密性,大大增加了裂纹贯通的概率。

图7 (a)Zr- 0.3Cr和(b)Zr- 1.0Cr合金氧化膜截面HAADF像Fig.7 HAADF images of (a) Zr- 0.3Cr and (b) Zr- 1.0Cr alloys oxide film section

Zr- 1.0Cr合金腐蚀腐蚀70天后,局部氧化膜厚度在2.5 μm左右。氧化膜下方的低衬度区域是FIB制样过程中减薄过度所形成的孔洞。氧化膜内存在一定数量裂纹, 但其数量明显少于腐蚀3天的Zr- 0.3Cr合金。靠近氧化膜/金属(O/M)界面处的氧化锆为柱状晶组织,柱状晶区域内的裂纹密度较低,不易连通。对比两种Zr- Cr合金,氧化膜中缺陷数量差异巨大,从而影响了氧化膜致密性,说明合金中Cr含量会影响氧化膜致密性。试验条件下,Zr- 1.0Cr合金氧化膜致密性更高,腐蚀介质不易侵入,这与其良好的耐腐蚀行为表现相一致。

锆合金氧化后体积发生膨胀(P.B比为1.56),由于受到金属基体的约束,氧化膜内部会产生应力。应力随着氧化膜厚度增加而增大,积累到一定程度后会通过形成孔隙、微裂纹等缺陷得到释放。若应力集中释放,则形成腐蚀介质通道加速腐蚀。结合Zr- Cr系列合金显微组织的研究结果,可以看出Cr含量的变化主要影响了合金中第二相的数量与分布,而第二相的数量与分布又对合金的耐腐蚀性能起了决定性作用。高纯锆的耐腐蚀性能较差,短时间腐蚀后,其氧化膜便破裂失效,这与氧化膜强度较低且不能均匀弛豫应力有关。添加了足量(1.0%,质量分数)Cr元素的合金,其腐蚀生成的氧化膜完整性得到提高,这显然是Cr元素在提高氧化膜强度及均匀弛豫应力方面发挥了作用。当合金中Cr元素含量较低时,上述作用难以发挥,这与其第二相密度过低、作用范围有限等因素有关。

3 结论

(1)试验条件下的Zr- Cr二元合金中,Cr元素主要以细小的ZrCr2第二相颗粒形式存在,呈条带状分布。

(2)提高合金Cr含量,会使β相油淬后的板条晶组织细化,第二相的条带密度增加。

(3)在高纯锆中添加Cr元素能够改善其在400 ℃/10.3 MPa过热蒸汽中的耐腐蚀性能。提高Cr含量能够提高Zr- Cr合金腐蚀生成氧化膜的致密性,从而提高合金的耐腐蚀性能。