基于DeForm的板条冲压扭曲成形数值模拟

王 磊,杨启正,张如华

(1.南昌大学 共青学院,江西 九江 332020;2.湖南交通工程学院 机电工程学院,湖南 衡阳 421008;3.南昌大学 机电工程学院,江西 南昌 330031)

0 引 言

扭曲是一种与弯曲、拉深、胀形、翻边、缩/扩口、旋压等并列的板料成形加工方法[1-3]。近年来,扭曲成形件在一些专业领域发挥重要的作用[4,5]。肖海涛等研究了相同工况条件下,扭曲工艺加工的离心泵叶片在结构上的优势使其效率更高,比未进行扭曲工艺加工的叶片扬程提高了2%[6];王可胜等设计的压力臂扭曲冲压零件,实现了工序少、合格率高、经济效益好等特点[7]。

典型的冲压工艺如弯曲、拉深、胀形等成形研究较完善,但扭曲成形工艺文献甚少或仅见名词[8]。赵伟等以方锥件为例,借助有限元数值模拟,表明渐进成形中改变工具头半径和层间距能降低零件扭曲程度,提高零件成形精度[9]。

基于DeForm软件模拟不同尺寸规格板条和多种工艺参数条件下扭曲成形的规律,结合工艺试验进行验证,初步描述板条扭曲成形性能的影响。丰富金属板料扭曲成形性能的内容,为板料加工实践提供借鉴和理论参考。

1 板条扭曲成形模拟试验

1.1 模拟试样和夹具设计

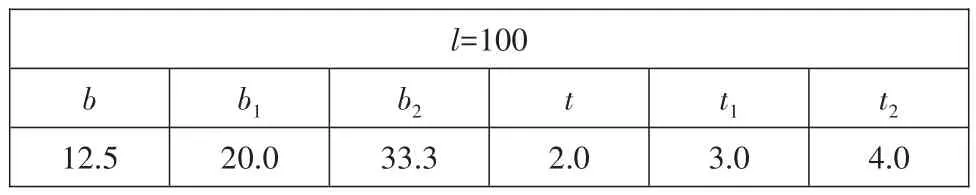

参照标准GB/T 228—2002[10],图1所示为设计的板条扭曲试样(带夹持部分),3种不同几何尺寸的模拟试验板条具体尺寸如表1所示。

图1 试样零件

表1 模拟试样主要几何尺寸参数表 mm

1.2 有限元模拟建立

1.2.1 试验制件导入

为实现板条扭曲成形过程模拟,采用刚粘塑性有限元模拟方法分析扭曲变形性能影响[11,12]。试验板条坯料如图2所示,试验为板条的纯扭曲,考虑试验结果的可比性,扭曲试验模具设计为2个刚性制件只发生相对转动且不产生相对移动的夹具,如图3所示。利用CAD三维软件SolidWorks建立扭曲试验模具和预成形毛坯的三维模型,将SolidWorks造型的板条与夹具模型以标准接口*.stl的格式输出,导入模拟软件DeForm-3D中[13,14]。

图2 板料

图3 夹具

1.2.2 试验条件设定

设置单位为公制(SI),板条材料选用AISI-1020(Machining),板条坯料为塑性体。坯料温度及模具温度为常温20℃;采用四节点四面体单元对坯料进行网格划分,划分单元数为80 000;夹具材料为刚性体,两端夹具均设置为相对旋转运动,其速度为10 rad/s。设置模拟的步数为200,设置储存步数为10,设置每一步0.02 s。摩擦模型为常剪应力摩擦,摩擦系数为0.24。

2 模拟试验设计及结果

根据扭曲成形特点,设计不同宽厚比的板条和不同夹具圆角进行了18组模拟试验。针对板条尺寸和夹具圆角对扭曲成形的影响,应用DeForm-3D软件分析不同板条尺寸和夹具圆角下的等效应力、等效应变、损伤值、金属流动速率和压力载荷的影响规律,如表2所示。

表2 不同几何尺寸模拟试验数据

以长度l为100 mm、宽度b为20.0 mm、厚度t为3.0 mm的板条为例,将其扭曲成形后的板条在X方向上l/2处剖开,分别截取了在变形180、200步时的主应力变化情况,如图4所示。

图4 板条扭曲成形后截面

由图4可知,板条变形过程中边缘处受到主应力大,因此扭曲变形破裂的部位易发生在板料的边缘处,随着板料继续变形,发现板料变形区中间部分变厚,边缘部分变薄。

图5所示为不同板条尺寸扭曲成形后的损伤值,损伤值主要是预测扭曲成形后板条发生破坏的程度,通常情况下损伤值越大,板条发生破坏的程度越严重。

图5 不同板条尺寸成形损伤值

扭曲成形后对比夹具圆角R=3 mm和夹具无圆角的等效应力。在3种不同规格的板条试验中,试验夹具设计圆角R=3 mm和圆角R=0,分析表明宽度较窄、厚度较薄的板条变形时试验设计的圆角值对扭曲成形影响不明显,如图6(a)、(b)所示;对于宽度较宽、厚度较厚的板条变形时圆角R=0,由于夹具圆角处应力集中,板条变形提前破裂,如图6(c)所示。

图6 不同夹具圆角成形等效应力值

图7和图8所示分别为不同尺寸板条的扭曲成形后金属流动速率和等效应变。图7试验中同一宽度的板条金属流动速率相近;不同宽度的板条金属流动速率有明显差别。图8表明等效应变值与板条的宽度有关,不同宽度等效应变值较接近;宽度较小时,厚度不同对等效应变值影响不大,但宽度较宽时,也不能忽略厚度对等效应变值的影响。

图7 不同板条尺寸成形金属流动值

图8 不同板条尺寸成形等效应变值

图9所示为板条宽度b为12.5 mm、厚度t为3 mm的夹具载荷-步数曲线。

图9 夹具载荷曲线

板条扭曲上、下夹具载荷-步数曲线接近。0~85步时曲线上升,达到极限值后开始下降;当运行到150步左右时,板条出现了边缘破裂,因此上、下夹具的Z向载荷为0。忽略板条的纤维方向和材料的加工硬化条件,初步分析曲线类似于板条拉伸试验曲线,说明板条扭曲也与材料的伸长率有关。

3 工艺试验验证

为了进一步研究板条扭曲成形的规律,解决成形过程中的关键技术问题,同时验证数值模拟结果的正确性,对板条冲压扭曲过程进行了工艺试验。

由图10可以看出,在工艺试验中厚度为2 mm的板条发生了失稳,厚度为4 mm的板条不易失稳,但易提前破裂;扭曲成形后破裂处均位于板条的边缘处,表明板条边缘扭曲时会变薄,中间部分变厚,这也验证了模拟结果的真实性。

图10 2种不同尺寸的扭曲成形实物

4 结束语

数值模拟板条扭曲成形过程对分析扭曲成形工艺提供了依据,缩短了生产周期,降低了制造成本,提高了生产效率,为研究金属板料冲压性能提供了思路。

(1)扭曲变形破裂的部位发生在板料的边缘处,板料变形区中间部分变厚,边缘部分变薄,说明板条扭曲变形边缘会伸长,属于伸长类变形;中心线附近会缩短,属于压缩类变形,通过工艺试验进一步说明纯扭曲变形整体上属于复合类变形。

(2)制件应变刚开始集中在坯料的中间部位,当变形增加后边缘的应变量增大,直到超过材料的极限伸长率而出现破裂现象。

(3)板条厚度小容易失稳,但极限变形程度较大;厚度增大,不易失稳,却易破裂。

(4)不同试验夹具设计的圆角对扭曲成形有影响。对于宽度较窄、厚度较薄的板条变形时试验设计的圆角值对扭曲成形影响不明显,但是对于宽度较宽、厚度较厚的板条变形时夹具圆角值越小,变形易破裂。

(5)板条扭曲成形过程中金属流动速率与板条宽度正相关,与板条厚度关系不大。

(6)等效应变值与板条的宽度有关,不同宽度等效应变值较接近;宽度较小时,厚度不同对等效应变值影响不大,但宽度较大时,也不能忽略厚度对等效应变值的影响。