自动化冲压线铝板料拆垛分张不良优化方法

何 磊,田迎彬,罗 茜

(北京奔驰汽车有限公司,北京 100176)

0 引 言

汽车行业蓬勃发展的同时,由于环保和节能的需要,汽车轻量化已成为全球汽车发展的潮流,汽车轻量化技术的研究已成为未来汽车发展的必然趋势。铝合金材料具有一系列优良特性,如比重小、比强度高、良好的成形性能、力学性能、物理性能以及工艺性能,但由于铝板料没有磁性,在自动化伺服冲压线生产时,会出现线首拆垛分张不良的问题。

1 背景及意义

企业使用的大型伺服自动化冲压线,从线首、线中到线尾均为自动化生产,线首通过拆垛机(见图1)可实现自动上料功能,即提取托盘堆垛上的各个料片并输送至传送带,该拆垛机可同时用于钢和铝制料片的拆垛。拆垛机械手在抓取板料时,需借助分离器系统实现板料的分离,如图2 所示。钢板料可使用磁铁分张器,利用磁性将板料分离,效果较好,但对于铝板料,因其没有磁性,仅能使用喷嘴吹气分离,分张效果不理想,导致拆垛机械手同时抓取多张板料,双料检测报警,造成设备停机。某车型机盖是铝板料,因板料分张不良3 个月内引起总停机时间为538 min,影响了生产效率,应及时解决和改善此问题。

2 问题分析

通过研究和分析发现,铝板料利用吹气分张不理想的原因是铝板料表面有防锈油且板料平整,铝板料在堆垛受压后每张铝板料间空气被排挤干净,板料之间紧密贴合无缝隙,分张器喷嘴吹气时空气无法进入板料间,导致分张困难。

图1 拆垛机

3 优化措施

为了解决分张不良的问题,采取了多种措施,控制卷料残油量、优化吸盘抓取形态、板料压窝、增加辅助分张装置等。

3.1 控制板料油量

板料上的油量是影响板料分张的重要因素,板料上油量大则2 张板料间的附着力也较大,拆垛分张器通过吹气难以将其分开。板料上的油量由2个途径产生,一是卷料自带残油;二是在开卷线落料时,经过清洗机带上的清洗油。因开卷线使用的是WANDRES 干式清洗机,不使用清洗油,板料上残油来源只有卷料自带一种途径。根据实际生产经验,当板料油量在(0.8±0.3)g/m2时较为理想,因此要求供应商将板料油量控制在(0.8±0.3)g/m2。每批次生产时,都会通过油膜测厚仪对板料油量进行监控。

3.2 板料压窝

经分析,通过落料模对板料进行压窝,使每张板料之间增加缝隙,图3所示为板料压窝示意图,使喷嘴吹出的气流能进入板料间,改善分张效果。

图3 板料压窝示意图

3.2.1 整体方案介绍

以某汽车发动机盖为例,在发动机盖落料模上增加压窝组件,如图4 所示,压窝组件由凸模组件、聚氨酯压料板,下模带窝镶件组成。通过落料模对板料进行压窝,增加板料间缝隙,改善分张效果。

图4 压窝组件

3.2.2 压窝形状和深度

板料需要进一步二次成形,深度不能太深,如太深,板料硬化后,拉深成形时易出现开裂等问题,如太浅,分张效果不理想,综合实际经验,设计的压窝深度为0.5 mm,直径为φ8 mm,如图5所示。

图5 板料压窝形状

3.2.3 压窝位置

压窝位置不能随意选取,需要考虑以下3点。

(1)板料上的压窝区域只能在拉深压料面区域,不能进入拉深工艺补充区,更不能在成形零件区域。

(2)压窝的位置尽可能布置在分张器喷嘴附近,靠近板料卷宽边缘。

(3)要结合不同零件落料模共用的情况,考虑不同卷宽的适应性。

3.2.4 三维数模设计

根据设计方案在模具三维数模上增加压窝组件,靠近板料边缘,共设计6组,如图6所示。

3.2.5 加工组装和调试

(1)利用数控机床根据三维数模对上模和下模的零件进行加工。

(2)通过机床根据凸模直径对压料聚氨酯进行加工。

(3)将压窝组件分别安装在上模和下模,安装时保证各部件相对位置,保证与设计一致,图7所示为安装后实物。

图6 模具压窝三维结构

图7 安装后模具实物

3.2.6 开卷线调试

压窝组件安装在模具后,需在开卷线上进行联调,主要完成以下工作。

(1)确认连续生产中板料无划伤等缺陷。

(2)确认压料的稳定性。

(3)根据压窝状态和深度锁定模具闭合高度,保证压窝深度在0.5 mm左右。

(4)小批量试生产,生产100张带窝板料用于伺服线调试。

3.2.7 伺服线调试

使用带窝板料在伺服线上进行生产调试,图8所示为拉深成形后压窝状态,经调试验证确认:①压窝位置材料流动正常;②带窝板料和无窝板料成形状态一致;③生产时无板料分张不良问题发生。

图8 拉深成形后压窝状态

3.3 增加辅助分张装置

铝板生产时将其安装在上料托盘上,通过机械剐蹭,实现板料的上下分张,配合侧面喷嘴吹气,实现板料分离。同时分张工装配备的橡胶轮能减小板料与工装之间的摩擦,避免由于滑动摩擦可能导致的损坏板料、产生铝屑的情况,在提高生产效率的同时保证成形零件的质量。

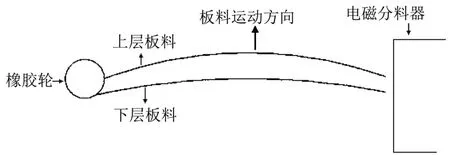

此装置工作原理如图9 所示,铝板料与装置滚轮接触受到挤压和滚动摩擦力导致向下的变形,该过程中使相邻板料间产生一定的空隙,同时拆垛吹气装置将空气吹入,减少了板料间真空吸附状态的面积。当拆垛机械手抓取上层板料时,端拾器真空吸力远大于分层工装滚轮与上层板料之间的摩擦力,上层板料随机械手向上运动;而下层板料受到滚轮向下的摩擦力会克服板料间油膜张力而停留,起到分层效果。

图9 机械分张工装原理

该装置包含带轴承的橡胶轮、结构钢板、螺钉等部件,结合井字形托盘的实际尺寸,采用焊接、切割等工序制作完成。为达到分层的效果,设计2 列橡胶轮,一列4 个,一列5 个,2 列橡胶轮错位配置。一般情况下,板料堆垛高度不超过400 mm,为充分发挥机械分层工装的作用,工装总高度设置为450 mm,如图10所示。

图10 机械分层工装

工装制作完成后需上线调试。一方面检查拆垛机械手运动过程中各部件是否有干涉、碰撞等情况,尤其是端拾器与分张工装的干涉,确保生产设备安全;另一方面检验确认机械分张工装的分张效果。经现场调试,机械分张工装在机械手运动过程中无干涉,且分张效果良好,图11 所示为分张工装在线调试。

图11 分张工装在线调试

4 生产验证和经济效益

目前该设计方案已正式应用于生产中,该方案稳定可靠,改善效果明显,达到了设计预期,图12所示为铝板拆垛。经生产验证,3 个月内因板料分张不良引起总停机时间为538 min,由此估算每年可减少生产停机约36 h,自动化冲压线设备费用按3.6万元/h,每年可节约停机费用约130 万元。此外该方案可同时解决2 个项目机盖的拆垛分张情况,每年可节约停机费用约260万元。

图12 铝板拆垛

5 结束语

上述措施已经过长时间、多批次、大产量的验证,铝板料分层效果稳定可靠,改善效果明显,经济效益突出,满足生产需求。