齿轮修形在直升机传动系统中的应用研究

范平平, 夏富春(中国直升机设计研究所,江西 景德镇 333000)

0 引言

传动系统是直升机三大关键动部件之一,其作用是将发动机的转矩和转速按一定比例传递到旋翼、尾桨和各附件[1]。直升机传动系统具有功重比高、传动比大,结构紧凑、可靠性要求高等特点,与普通地面减速器相比差异较大。其性能的好坏将直接影响直升机的性能。而行星轮系结构紧凑,传动比大,承载能力强,在直升机主减速器中得到广泛应用。为保证直升机传动系统高可靠性以及低振动噪声的要求,采用齿轮修形技术十分必要。

目前,国外直升机传动系统在新构型、新材料、新工艺、新技术等应用方面已经得到进一步发展。与国外相比,国内直升机传动系统研制型号很少,积累经验也不足,在振动噪声、寿命可靠性方面还存在一定差距。在齿轮修形研究方面,国内学者及科研机构已经开展了相关研究。如刘辉等[2]在齿高修形中综合考虑鼓形修形、螺旋线修形、齿端修形相结合的三维修形;王统等[3]对齿轮进行修形时考虑轴系整体变形的影响,得到齿轮三维的齿向修形曲线;唐增宝等[4]则从动力学角度建立齿轮动态性能优化数学模型,采用优化设计方法确定最佳齿廓修形量和修形长度。

本文主要基于某型直升机主减速器中行星轮系的设计特点,研究齿轮修形在直升机传动系统上的应用,分析齿轮修形对行星轮系传动误差、接触应力、功率损失以及载荷分配的影响。

1 齿轮修形概述

齿轮修形是高精度齿轮传动设计和制造的关键技术,主要包括齿廓修形和齿向修形。齿廓修形的目的是为了弥补实际啮合过程中轮齿的弹性变形和基节偏差,减少传动过程中的啮合冲击[5],而齿向修形可以有效改善齿面载荷分布,减少齿面载荷集中,防止齿面点蚀和胶合现象。

总的来说,齿轮修形具有以下优点:1)减少啮合冲击,降低齿轮传动的振动噪声;2)改善载荷分布,提高承载能力,从而提高齿轮寿命及可靠性;3)有利于油膜的形成和保持,提高齿轮胶合强度;4)提高传动精度,使传动更加平稳。

2 齿轮修形在某直升机传动系统的应用

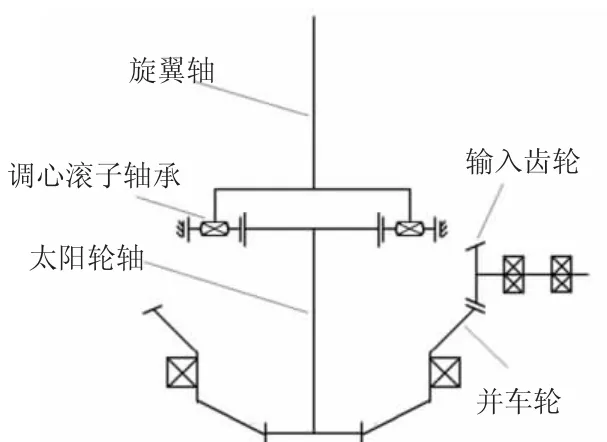

某型机主减速器主要传动链如图1所示,太阳轮轴上端为太阳轮,下端通过花键与并车轮配合,可上下浮动,并绕花键配合处可偏转一定角度,每个行星轮与旋翼轴之间均通过调心滚子轴承连接,可绕轴承中心自由旋转,从而以保证行星轮系均载性。

2.1 行星轮系参数

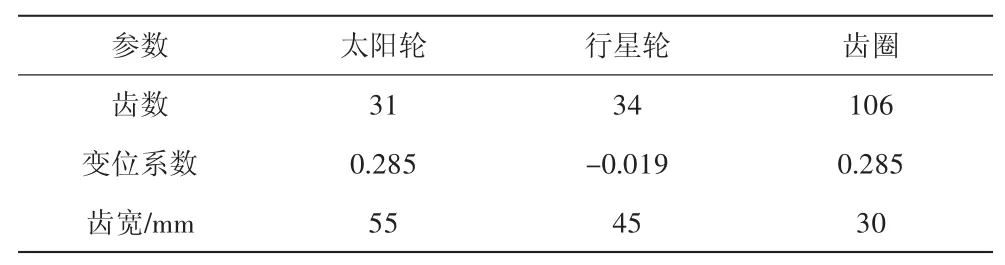

该型机主减速器行星轮系主要参数如表1所示。

2.2 修形方法

2.2.1 齿廓修形

图1 某型直升机主减速器传动链示意图

表1 某型机主减速器行星轮系主要参数

齿廓修形主要包括最大修形量、修形长度以及修形曲线等3个要素[6]。目前,确定齿形最大修形量的主要经验公式有ISO方法、H.Sigg方法,ROLLS-ROYCE公司方法以及DOCT13755-68推荐方法等;齿形修形长度分为长修形和短修形两种。而常见的齿形修形曲线常见的修形曲线包括直线修整和曲线修整[7]。

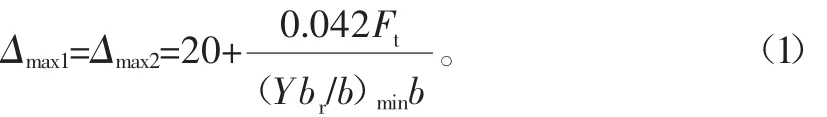

本文最大修形量采用ROLLS-ROYCE公司方法,公式为

式中:Δmax1为齿顶最大修形量;Δmax2为齿根最大修形量;Ft为圆周力;br为齿宽;b为工作齿宽;Y为齿形系数。

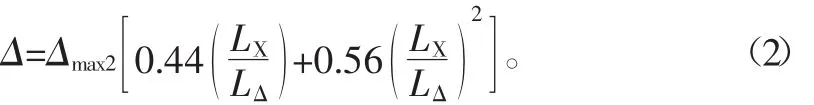

修形曲线采用采用抛物线修形。计算公式为:

式中:Δ为距离远点LX处的修形量;Δmax为最大修形量;LX为啮合线上的相对坐标;LΔ为在啮合线上表示的修形长度。

对太阳轮、行星轮以及固定齿圈的齿廓进行修形最大修形量分别为0.026、0.0284、0.0229mm。齿形修形采用长修形。

2.2.2 齿向修形

齿向修形可分为齿端修形和鼓形修形两种方式,其中齿向修形是对齿轮轮齿的一段或者两端同时在齿宽上将齿厚向端部逐步修薄的方式。而鼓形修形是指修形后使轮齿在齿宽中部鼓起,两边呈对称状布置的方式,确定鼓形量常见经验公式有ISO、英国、日本等给出的经验公式[8]。

本文采用鼓形齿修形,采用日本推荐的计算公式:

式中:Cc为鼓形修形量;b为齿宽;fg为齿向误差;A为系数,与精度有关。

对行星轮及固定齿圈的齿向进行修形。修形量分别为0.0116、0.0104 mm,鼓形齿的鼓形中心选在齿宽中部,鼓形半径按公式(4)计算:

2.3 修形对行星轮系性能影响分析

在航空领域,对直升机减速器的公差要求相对较高,但制造和安装偏差是不可避免的。因此,在计算过程中综合考虑该型减速器的轴承游隙、花键配合公差、太阳轮轴以及旋翼轴加工尺寸公差及形位公差具体要求,确定太阳轮轴最大偏置角度为0.6′,对应太阳轮中心偏移量为0.053 mm。将该偏移量及偏置角度作为输入条件对在齿轮修形前后的影响进行分析。

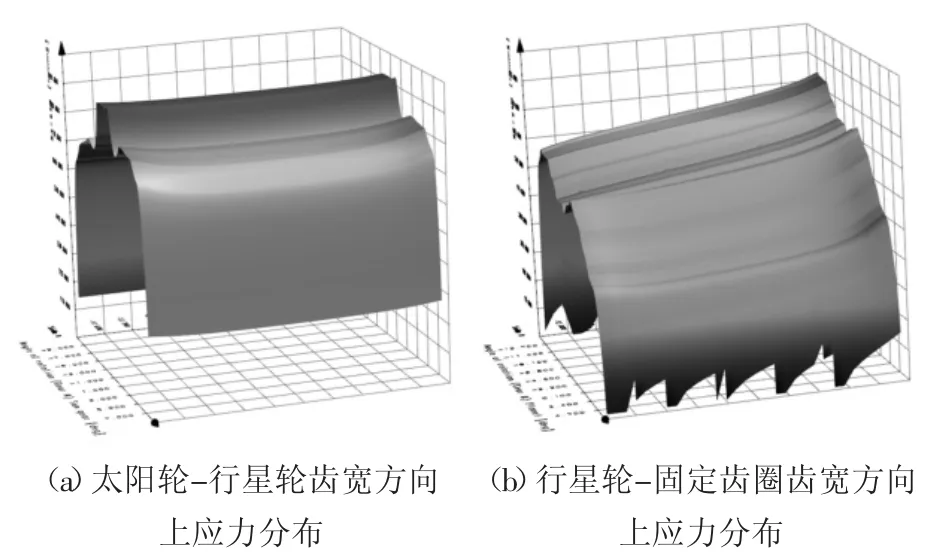

计算结果表明,修形前后太阳轮-行星轮啮合规律与行星轮-固定齿圈啮合规律基本一致。但由于行星齿轮安装有调心滚子轴承,其角度可自适应调整,因此偏转角度的影响主要在于行星轮与固定齿圈之间,以接触应力为例,太阳轮-行星轮之间接触应力沿齿宽方向基本均布,而行星轮与齿圈之间的接触应力沿齿宽方向有增加趋势,如图2所示。

图2 太阳轮-行星轮与行星轮-固定齿圈齿宽方向上应力分布

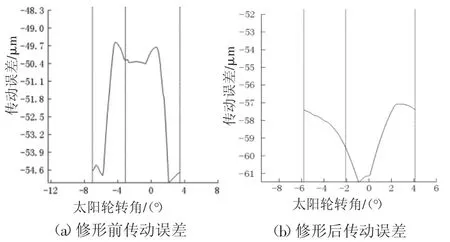

1)传动误差。对行星轮与固定齿圈之间的传动误差进行分析。由图3可知,齿轮修形后,传动误差曲线的总体波动比修形前稍好,这表明修形后在啮合过程中齿轮基节偏差和齿形偏差要稍好于修形前,行星轮系工作状况比修形前稍平稳一些。修形前后传动误差差值不大的主要原因在于行星轮系的齿轮精度较高,齿轮修形对传动误差的影响不敏感。

图3 修形前后传动误差

2)接触应力。对行星轮与固定齿圈之间的接触应力进行分析。由图4可知,修形前后接触应力变化曲线差异明显。修形后,齿轮接触应力的变化更为光滑,特别在进入啮合和退出啮合时,接触应力的变化较为平缓,与修形前相比可有效降低齿轮进入啮合时的冲击,降低传动系统的振动和噪声。

3)功率损失。对行星轮系整个系统的功率损失进行分析。由图5可知,修形前后功率损失变化曲线差异明显。修形后,功率损失曲线更平缓,最大功率损失约为2400 W,比修形前下降约34.2,可以明显提高传动系统传递效率。

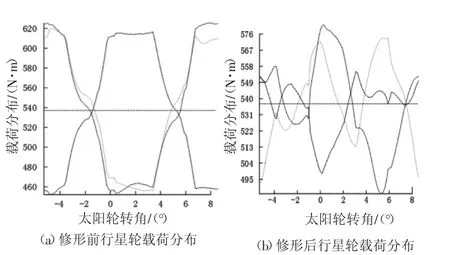

4)载荷分配。由图6可知,修形后各个行星轮之间的载荷分布更加均匀,最大载荷及最小载荷之间的幅值为580-487=93 N·m,而修形前幅值为328-450=178 N·m,修形后载荷幅值下降了约47.8,整个行星轮系的均载性更好,可以有效提高齿轮寿命及调心滚子轴承寿命。

图6 修形前后行星轮载荷分布对比

5)线载荷分布。由图7可知,与修形前相比,修形前整个行星轮系的最大线载荷为691.7 N·m,修形后,最大线载荷为665.8 N·m,与修形前相比,下降了约3.7,这可以使行星轮系的工作条件更好,提高可靠性。

图7 修形前后线载荷对比

3 结论

1)给出齿轮修形的种类和作用,齿轮修形所具有的降低振动噪声等优点以及目前主要的修形方法。2)结合直升机减速器行星轮系的具体特点,在考虑加工及装配公差条件下,研究齿轮修形对行星轮系传动误差、接触应力、功率损失以及载荷分配的影响。结果表明,齿轮修形可以使得行星轮系传递误差及功率损失更小,进入及退出啮合时的接触应力变化更平缓,行星轮载荷分配更均匀。3)本文的研究成果可为国内直升机传动系统的发展提供研究资料,促进我国直升机传动技术进一步发展。