基于齿廓修形的齿轮箱行星轮系优化设计*

张 利,黄筱调,金 伟,王 委

(1.南京工业大学 机械与动力工程学院,南京 210009;2.江苏省工业装备数字制造及控制技术重点实验室,南京 210009)

0 引言

船舶作为运输行业的重要组成部分,提高其承载能力和可靠性具有重要意义。齿轮箱是船舶机械传动系统的核心部分,通过对齿轮的修形优化设计可以有效地提高齿轮箱传动的平稳性和可靠性。对于齿轮的修形优化设计问题,国内外学者进行了深入研究。K Mao[1]通过先进的表面连接约束建立精确的齿轮接触分析,在数学上实现齿轮微几何修形以减少齿轮传递误差从而减少噪声。吴勇军[2]根据斜齿轮接触有限元分析提取的啮合线方向综合形变确定斜齿轮副的修形方案及修形量,达到减振降噪的效果。袁亚洲[3]通过对渐开线齿轮的接触分析,结合二次曲线与正弦曲线下的齿轮修形提出了新的修形曲线,对齿轮进行修形优化。上述国内外学者都是通过研究齿轮修形对齿轮传动进行了优化设计,但他们一般是根据经验公式确定了齿轮修形方案及修形量。由于经验公式法计算量大且费时,对于齿轮传动实际工作环境的考虑也有所欠缺。因此,本文将根据齿轮修形原理通过Romax对齿轮箱行星轮系进行修形优化,大大缩短产品设计开发周期,有效改善轮系传动的平稳性和齿面载荷分布。

1 原始参数模型分析

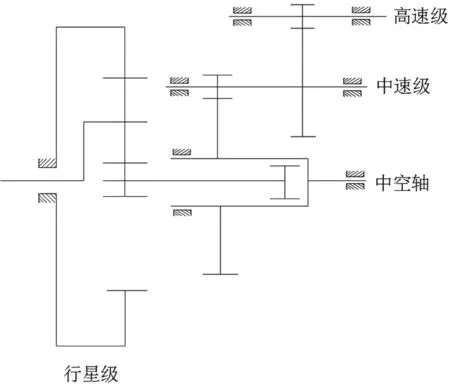

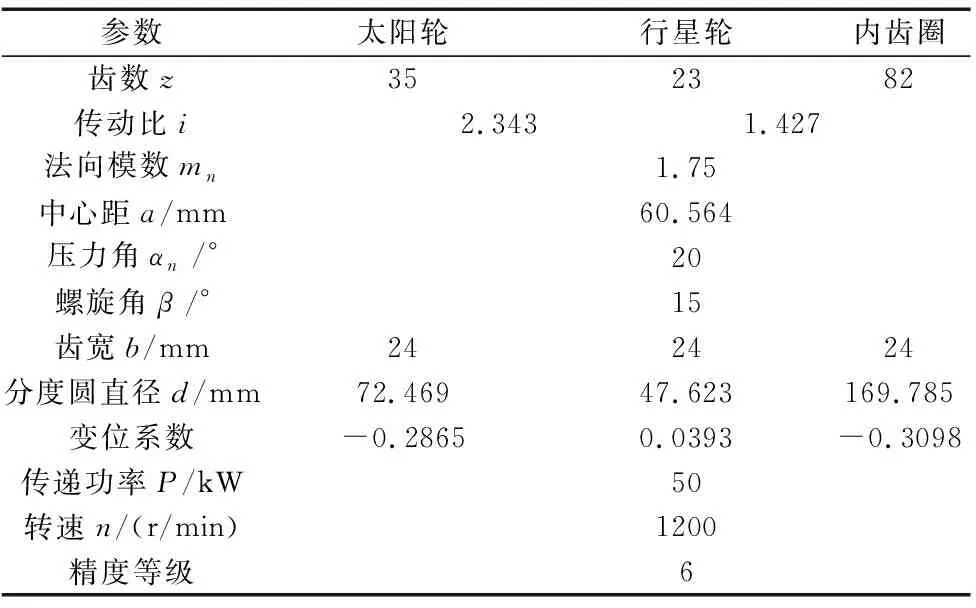

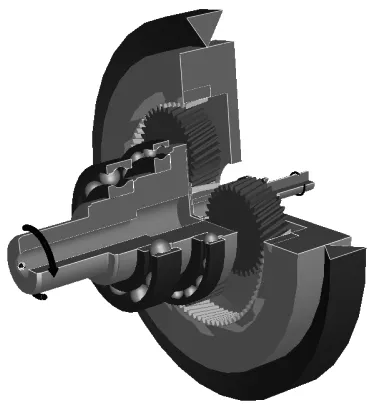

某船用齿轮箱传动方式为一级行星级和两级平行级形式,图1为其传动原理简图。太阳轮轴为输入轴,传递功率为50kW,转速为1200r/min,输入转矩为398N·m ,精度等级为6。下面将以结构相对复杂的行星轮系为研究重点,根据表1中的基本参数在Romax中对行星轮系进行建模(如图2),以便于后续的分析及修形。

图1 某船用齿轮箱传动原理简图

参数太阳轮行星轮内齿圈齿数z352382传动比i 2.343 1.427法向模数mn1.75中心距a/mm60.564压力角αn/°20螺旋角β /°15齿宽b/mm242424分度圆直径d/mm72.46947.623169.785变位系数-0.28650.0393-0.3098传递功率P/kW50转速n/(r/min)1200精度等级6

图2 齿轮箱行星轮系模型

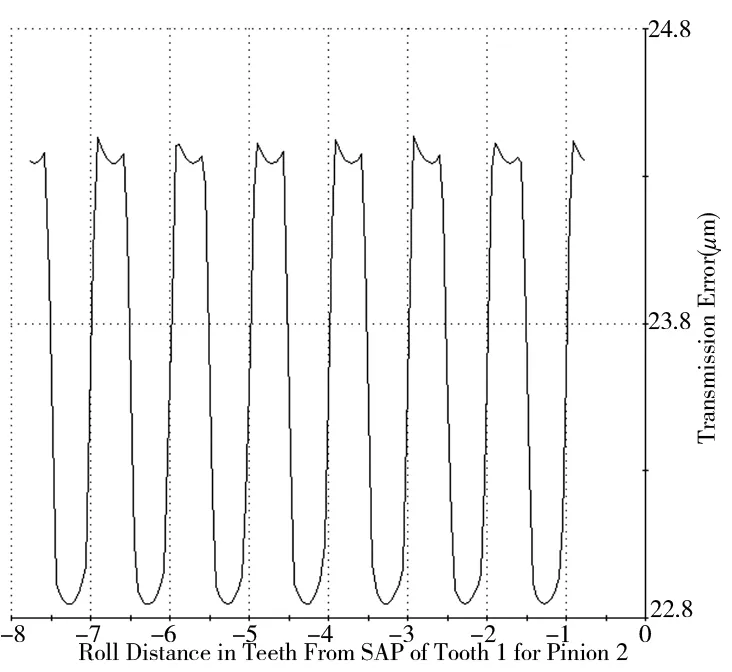

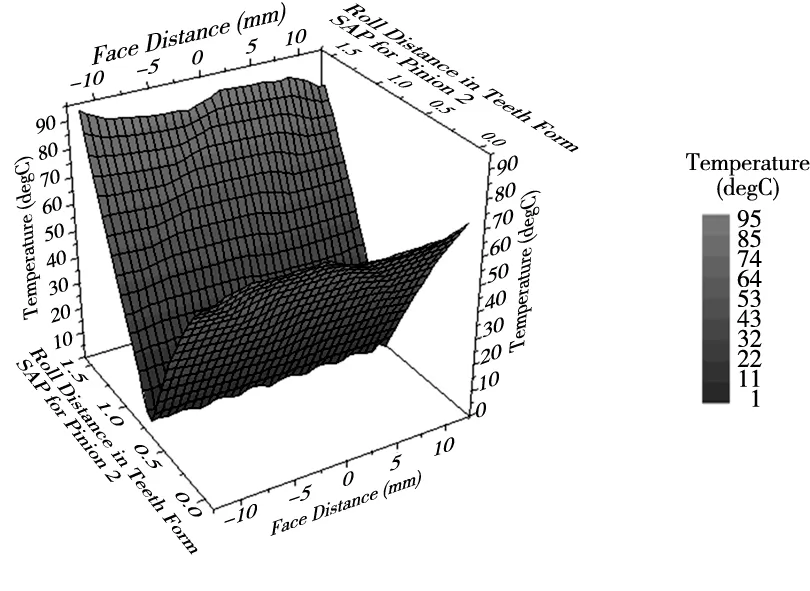

在Romax中根据基本参数对行星轮系传动的输入轴、输出轴及行星轮系建模装配后,在太阳轮轴施加扭矩为398N·m ,转速为1200r/min时,开始对原始模型进行仿真分析。图3为太阳轮与行星轮啮合的载荷分布,由图可知修形前单位长度载荷在齿向上存在严重分布不均,为了提高齿轮啮入啮出时传动更加平稳,有必要对齿向进行修形。图4为修形前传递误差,齿轮副沿啮合线位移最大值为24.4μm,最小值为22.9μm,最大值与最小值差值为1.5μm,即传递误差为1.5μm。闪温是计算齿轮胶合的一种重要手段,齿轮啮合时的瞬时温度及其自身温度,直接影响轮系的胶合和点蚀能力。图5为修形前齿轮副啮合闪温图,齿轮副啮合的最高温度为95℃,啮入时达到最高温度。为了确定所研究的轮副修形方案,需对齿轮修形原理进一步研究。

图3 修形前齿面载荷分布

图4 修形前传递误差

图5 修形前闪温图

2 齿轮修形原理

齿轮在中作过程中由于负载的不断变化、轮齿温度升高导致齿轮的变形越来越大,另外,齿轮的加工及安装存在误差,最终导致齿轮在啮合时出现齿面载荷分布不均及齿轮啮入、啮出冲击的现象。合理的修形可以改善以上问题,并且还能减少齿轮工作中的振动和噪声,保证齿轮啮合更加平稳,提高齿轮传动寿命。齿轮修形方式分为两种:齿廓修形和齿向修形。通常,如果只对齿轮进行齿廓修形或齿向修形是不能得到最佳啮合状态,综合修形往往会达到最理想的修形效果。

2.1 齿廓修形

齿廓修形通常是在轮齿顶部或者齿根倒角处进行修形,这样做的目的是为了改善齿轮传动的动态性能,有效降低了传动误差,使得轮系传动更加平稳可靠。因齿根修形会导致齿根弯曲疲劳强度减弱,一般以齿端修形作为齿廓修形方案。

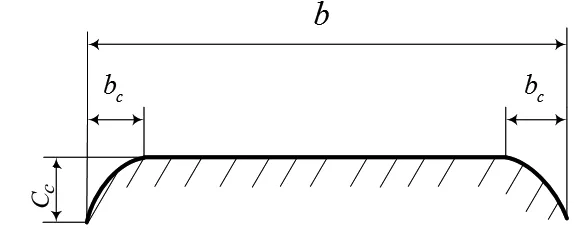

齿顶修形是在齿宽上将轮齿的一端(或两端)向端部修薄,如图6所示,其中Cc为齿顶修形量,bc为齿顶修形长度。

图6 齿端修形

根据弹性变形可计算齿顶修形量δ[4]为:

(1)

式中,b为齿宽,αt为端面压力角,cr为啮合刚度,Ft为切向力,T为扭矩,d为分度圆直径,KA为使用系数,Kmp为分支系数。

2.2 齿向修形

齿向修形就是通过在齿向面进行微量修形,来改善齿向啮合状况。齿向修形方法因具体齿轮而异,具体的方法有:齿端修薄、螺旋角修整、鼓形修整、齿端及其倒坡修形及带螺旋修整的鼓形修整等,一般以鼓形修形作为齿向修形的主要手段。

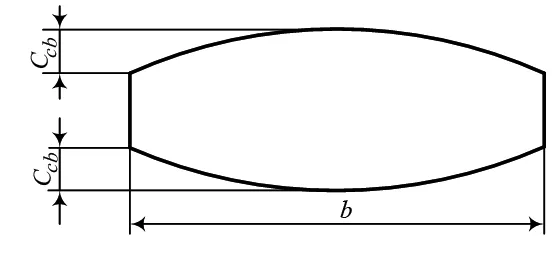

鼓形修形是指将轮齿在齿宽中部鼓起,两边呈对称形状布置,一般是由等半径的圆弧来设计鼓形的。鼓形修形主要是为了改善齿轮的加工误差及后期安装误差导致的应力集中的现象,鼓形修形量主要影响修形优化后齿轮的承载能力。如图7所示为鼓形修形形状参数,其中Ccb为鼓形修形量。

图7 鼓形修形

图8所示为鼓形修形原理,设当量倾斜角γd为定值,轮齿Z1啮入轮齿Z2中,其沿齿面法向的压缩量为AA′。若将压缩量AA′作为鼓形修形量,连接点A′和点C得到圆弧A′C,以此为鼓形修形的轮廓,则符合轮齿受载后在点A′位置相切而不相交的条件,在鼓形齿上有与AA′不同的压缩量。

图8 鼓形修形原理

由图可知,最大弹性变形量AA′、接触宽度bcal及当量倾斜角γd之间的关系表达式为:

AA′=bcaltanγd

(2)

取轮齿在厚度方向总的弹性变形量为鼓形量,则鼓形量为:

(3)

(4)

(5)

式中,Cγ为轮齿综合刚度,Fβy为齿轮啮合歪刚度,Fm为传递圆周力,b为齿宽。

3 Romax修形优化及分析

利用Romax对轮系做以下修形:减小啮入时的齿面集中应力,对行星轮系太阳轮做齿顶渐开线,修形量为23μm;对太阳轮和行星轮做鼓形修形,修形量为4.5μm,以使单位长度载荷分布更加均匀;为保证齿轮修形的经济性,不对齿圈修形,对行星轮系太阳轮做齿端倒坡修形,修形量为-9μm。下面将从齿面单位长度载荷分布、传递误差和闪温这三个指标对修形后的轮系进行分析,以验证修形效果。

3.1 载荷分布

载荷分布是研究齿轮传动平稳性的重要指标,载荷分布均匀有利于齿轮传动稳定运行,载荷集中会引发啮合齿面点蚀、胶合等问题,严重的可能会导致齿根断裂,使整个传动系统失效。图9为修形后单位长度载荷分布情况,由图可知,修形前单位长度载荷在齿向上存在严重分布不均,修形后齿向载荷分布情况得到了极大改善,且最大应力较修形前降低了14.63%,有利于齿轮的平稳啮合,提高可靠性。

图9 修形后齿面载荷分布

3.2 传递误差

传递误差是研究齿轮传动噪声问题的重要指标,由齿轮制造、安装误差及弹性变形等因素造成。传递误差的上下峰值差是研究传递误差的重要参数,这将对传动系统的稳定性造成很大影响,可以通过齿轮的修形减小其上下峰值使传动状态更加平稳可靠。图10为修形前后传递误差对比图,修形前上下峰值1.5μm,修形后上下峰值为0.9μm,较修形前降低了67%,齿轮传动平稳性得到了提高。

图10 修形后传递误差

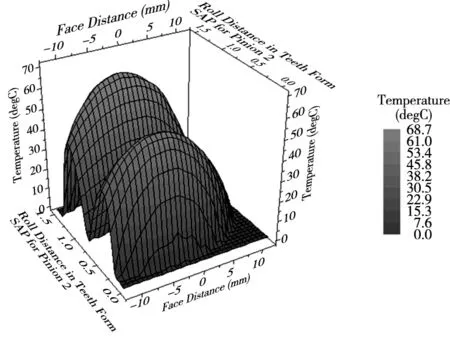

3.3 闪温

齿轮啮合时的瞬时温度及其自身温度,直接影响轮系的胶合和点蚀能力。图11为太阳轮与行星轮啮合的闪温图,修形后的最高闪温比修形前降低了27.68%,修形后啮入时闪温比修形前也降低了32.95%,且修形后的齿轮啮入和啮出图更加平缓,齿轮啮合整体温度较修形前大幅下降,且修形后的轮副的抗胶合能力得到了提高。

图11 修形后闪温

4 结论

根据齿轮修形原理确定修形方案,通过Romax得到了太阳轮和行星轮的修形量,通过对比分析修形前后的单位长度载荷分布、传递误差及闪温,修形后的行星轮系传动平稳性、可靠性和工作寿命都得到了提高。不同于传统齿轮修形的经验公式法,本文所使用的修形方式不仅节省优化设计时间,而且优化方案有效可靠,所进行的研究工作对其他齿轮传动装备的优化与设计具有重要的参考价值。