基于多目标遗传算法的捕获轨迹系统结构优化

薛全兴,刘 哲,徐志刚,王清运,3,白鑫林

(1.东北大学 机械工程与自动化学院,沈阳 110819;2.中国科学院沈阳自动化研究所, 沈阳 110179;3.中国科学院大学,北京 100049)

0 引言

捕获轨迹系统(Captive Trajectory Simulation 简称CTS系统)是风洞试验中常见的用来模拟外部挂载物与母机分离之后运动轨迹路线、测量各种运动学参数的装置[1]。模拟测试的结果是评估外挂物与母机安全性的重要参考指标,对母机上外挂结构的设计和布局具有指导意义。所有现代飞行器、飞行器外挂物设计和改进设计都必须进行CTS试验。国外对捕获轨迹系统的研究较早,在上个世纪的50年代美国就实现了对部分风洞实验的应用,随后在尺寸更大、风速更快的风洞中也实现了捕获轨迹系统的应用。控制方式方面,美国在经历了50年代的开环控制、70年代的闭环控制之后,90年代已经实现了速度控制。在本世纪已经可以模拟高至480km,速度达20马赫数的飞行环境,进行性能、结构强度、稳定性等复杂试验[2]。而我们国家对捕获轨迹系统的研究较晚,直到上世纪末期才开始对该系统进行研究。中国空气动力系统与发展中心(CARDC)历经8年于1988年将研制的第一套高速风洞CTS系统投入使用,2005年又成功的设计了一套新CTS系统,但整体水平不高[3-5]。

飞行器的研制与地面风洞试验关系密切。由于受到之前设计水平、计算机和各种传感器测试器件发展水平限制,已有捕获轨迹系统的堵塞度大、刚度低、精度差,已不能满足当前飞行器及外挂物试验要求,新型CTS系统的研制需求迫切。为了解决之前CTS系统存在的问题,设计了一种新型高精度的CTS系统,对与其性能密切相关的俯仰机构进行了设计并运用遗传算法对其关键部件进行了优化。在满足要求的前提下,减小了整体结构的质量,进而降低了堵塞度。

1 6自由度机构设计

捕获轨迹系统主要是由一套外挂物模型6自由度机构和一个闭环控制系统构成[6]。机构设计的构型选择和传动方式对整个系统的精度、刚度、堵塞度等性能有重要影响。本文对6自由度机构进行了设计。

1.1 6自由度结构整体设计

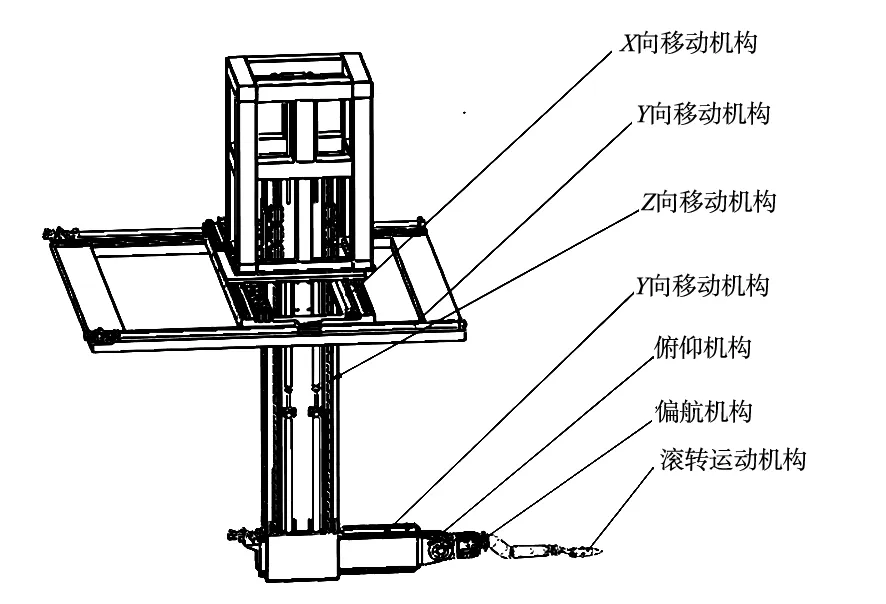

6自由度机构是轨迹捕获系统中的重要构成部分。主要用来悬挂外挂物模型,并在控制系统控制下模拟外部挂载物在6个自由度上的运动轨迹。其性能会直接影响到外挂物的空间位置及系统定位精度。为了模拟从飞机上分离的外挂物的运动方式,6自由度机构设计了三个(X轴向位移、Y轴向位移、Z轴向位移)平动机构和三个角位移(偏航、俯仰、滚转)运动,整体结构如图1所示。

图1 6自由度机构整体设计图

1.2 6自由度机构的主要设计亮点

机构的刚度、堵塞度和位置精确度是评价6自由度机构的核心指标。为了满足技术要求,6自由度机构在设计中采用了如下设计:

(1)将X向和Y向移动机构与风洞顶部结合在一起。这样不仅可以提高整个结构的刚度,机构运动的稳定性,还可以减小整个结构的堵塞度。

(2)Z向移动框架体积大,行程远,在满足刚度的前提下,通过拓扑优化,对其结构进行合理设计。减小整个机构的质量,有利于Z向运动的快速实现,提高精度。

(3)滚转运动机构采用滚转电机和位置反馈单元,对滚转运动实现双闭环控制,提高控制的稳定性和精度。

(4)俯仰和偏移机构采用低背隙的减速机构和编码器等测量和反馈元器件提高俯仰和偏航的运动精度。

(5)根据宏微结合结构原理,在Z向移动框架的末端设计了一个小行程的Y向移动结构,对Y运动方向的位置进行补偿,提高整体结构运动精度。

(6)6个自由度之间采用串联结构设计,每个自由度具有独立性,便于控制。

2 俯仰机构关键部件优化设计

2.1 俯仰机构框架设计

俯仰机构是6自由度运动机构的重要组成部分,对飞行物模拟效果的影响较大,俯仰机构的合理设计对俯仰角的连续、稳定和精度调整有重要意义[7]。

风洞俯仰机构设计形式有很多种,大体上可以分为以下三种:

(1)通过合理设计旋转结点,利用液压缸的直线运动动,实现俯仰机构的俯仰运动。

(2)利用涡轮蜗杆或者齿轮齿条的传动形式,实现对俯仰机构俯仰运动的实现。

(3)利用多个旋转轴的相互耦合,实现俯仰机构的俯仰运动。

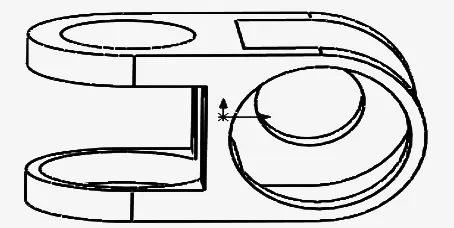

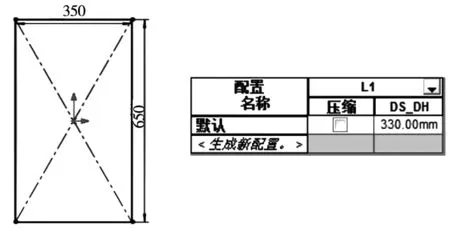

由于液压机构有油路系统的存在,对其安装和拆卸复杂、工作量大;齿轮齿条和蜗轮蜗杆传递过程中有回程误差,在设计时选择了第三种方式,将俯仰和偏航两个旋转运动相互耦合,通过一个框架连接。设计结构如图2所示。

图2 转动框架结构图

2.2 基于多目标遗传算法的俯仰机构优化设计

俯仰机构设计方式转轴的直径大小与风洞的堵塞度密切相关,在满足传递动力功能和刚度的前提下,通过设计转轴框架的尺寸,对俯仰机构进行优化设计,可以有效解决上述问题。

结构优化设计的主要步骤如下所述:

(1)基于转动框架的结构优化问题特点,选择多目标遗传算法对其进行优化。

(2)针对优化目标、约束的实际参数,建立优化数学模型,用数学表达式的方式将实际的结构设计问题描述出来。

(3)编制优化设计程序,按多目标遗传算法方法进行迭代计算,通过判断是否满足收敛准则对程序运行进行控制,直到得出最优设计结果。

多目标遗传算法是基于遗传定律和自然选择的生物进化论而形成的一种新的全局优化搜索算法,可以同时搜索可行域空间中的多个点,实现全局快速收敛,寻优的效率较高,可用于各种复杂问题的多目标寻优,通用性好[8-9]。

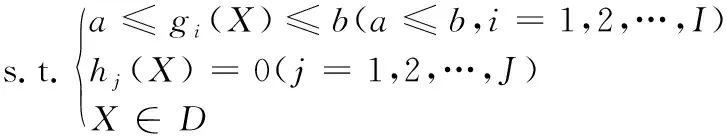

基于Parato最优解排序思想的MOGA优化效果较好,是目前解决多目标遗传问题的常用方法[10-14]。Parato最优理论是将多目标优化问题定义为在一定约束下,目标函数的最大或最小问题。其一般形式为:

式中,X为由n个目标变量构成的可行解集,fm(X)为目标函数,a≤gi(X)≤b为不等式约束,hj(X)=0为等式约束,D为由可行解集组成的可行解空间。

2.3 转动框架优化过程

2.3.1 数学模型建立

结构优化的数学模型主要包括设计变量、约束函数和目标函数,设计变量的模型建立主要是设置几何参数的变化区间,区间的范围主要是由制造条件和装配条件要求确定。约束函数主要是对结构的刚度、强度和堵塞度进行限制。目标函数主要是对结构的刚度、强度和质量求极限值,本节主要是优化横梁质量、堵塞度和刚度为目标函数。

(1)设计变量确定

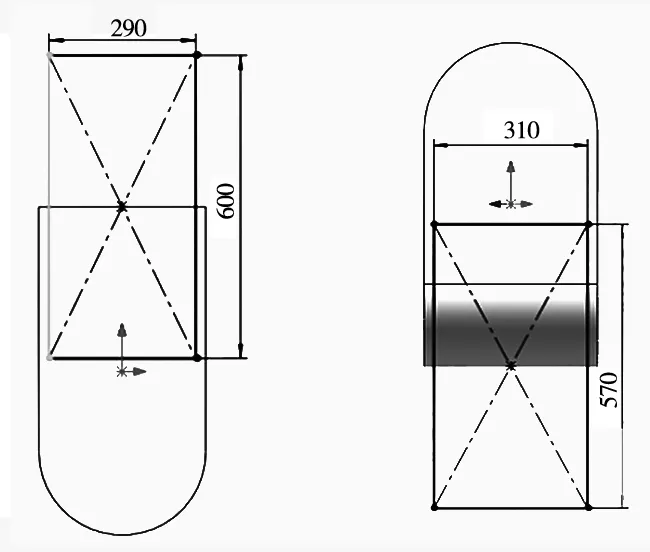

首先对转动框架进行建模,截面沿中心轴线对称布置。转动框架的尺寸如图3所示。

(a)P1和P2尺寸 (b)P3尺寸

(c)P4和P5尺寸 (d) P6和P7尺寸图3 转动框架尺寸图

为了方便运用矩阵进行计算,用向量的方式来表示n维设计变量,表达式如下:

X=(x1,x2,…,xn)T

转动框架的设计变量有:P1~P7,7个变量。

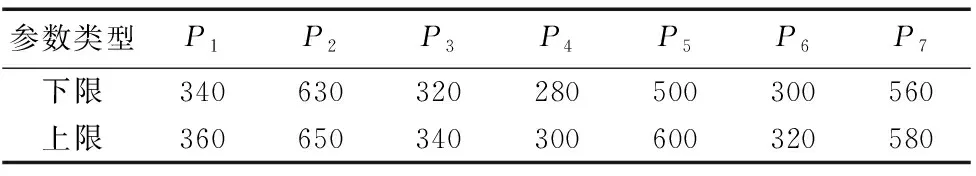

由于转动框架上已确定的两个电机尺寸大小和转动框架整体面积限制,转动框架的各设计变量参数的变化范围如表1所示。

表1 各设计变量参数变化范围

(2)约束条件

约束条件大致可归纳为三种:

①对设计目标进行静力学分析时满足的平衡方程、变形协调方程,进行动力学分析时满足的运动方程等,这些约束条件都以等式形式表现。

②结构正常工作时所须满足的强度、刚度限制及稳定性要求,即限制结构应力、变形量的要求,此类约束条件都呈现为不等式形式。

③现行设计规范中的相关要求,对于转动框架,须满足堵塞度等要求,此类约束条件也呈现为不等式形式。

综上所述,转动框架优化设计问题的约束条件为:

340mm≤P1≤360mm

630mm≤P2≤650mm

320mm≤P3≤340mm

280mm≤P4≤300mm

500mm≤P5≤600mm

300mm≤P6≤320mm

560mm≤P7≤580mm

δ≤[δ]

σ≥[σ]

其中,δ、σ分别为转动框架表现的最大变形和最大应力,[δ]、[σ]为转动框架的许用变形量和钢的许用应力。

(3)目标函数

转动框架的优化目标是希望在满足刚度的条件下尽量降低其质量,因此目标函数可表示为:

图4 多目标遗传算法流程框图

式中,f1为质量,f2为变形量。

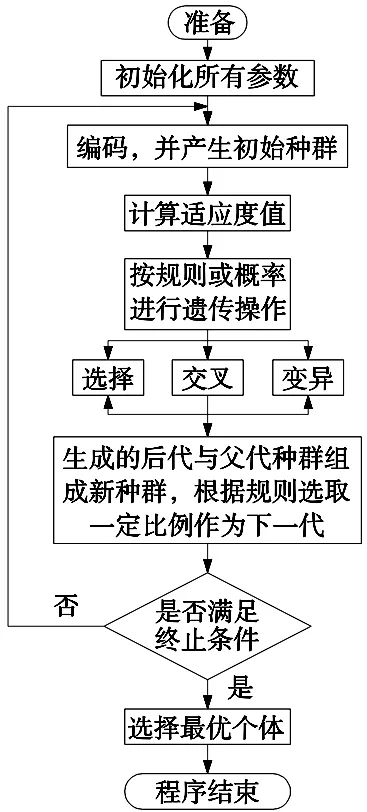

2.3.2 多目标优化算法流程

利用多目标优化算法原理对数学模型进行优化,首先将已知条件输入,通过编码产生初始种群,然后对种群按规则或概率进行遗传操作后得到最优设计方案,其具体操作流程如图4所示。

2.3.3 参数设定结果分析

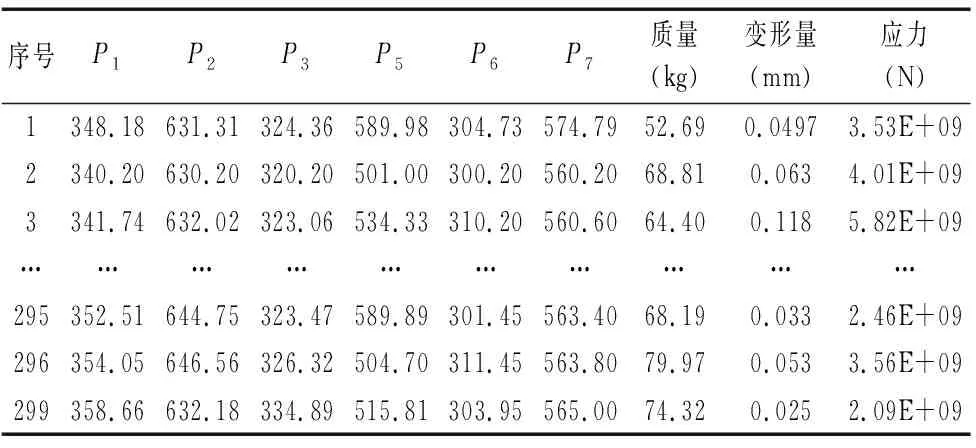

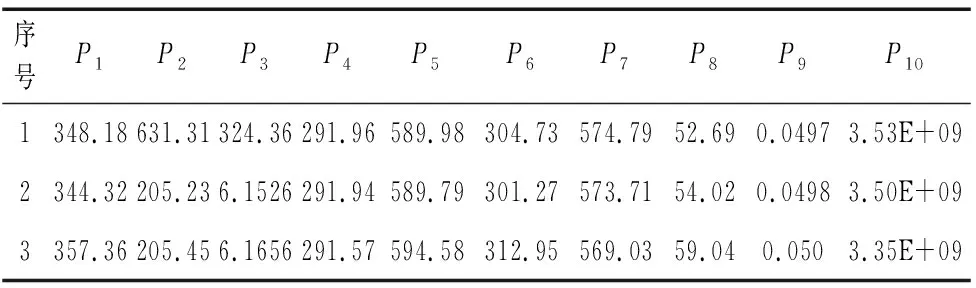

在完成上述的工作后,将样本的初始容量设置为100,每次进行下次迭代的容量设置为50,将收敛稳定率设定为3%,所允许的最大Pareto百分率设为70%,将参考个数设置为3个。启动程序,在经过299次循环后输出结果,输入和输出数据如表2所示。

表2 实验设计输入数据和输出数据

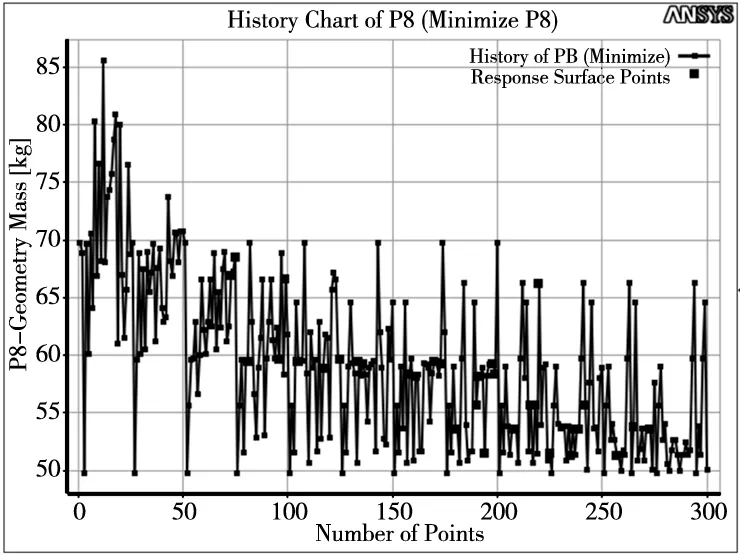

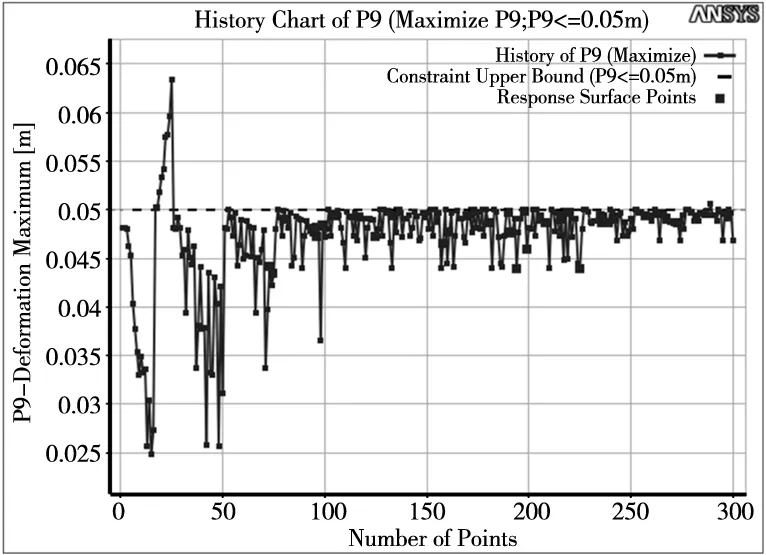

图5和图6为横梁质量和横梁最大变形量随设计变量点数变化而变化的曲线,从图中可以看出随着点数量的增多,转动框架质量变化曲线整体处于下降趋势,并趋于稳定,接近优化目标点;随着点数量的增多,最大变形量曲线整体处于上升趋势,趋于平缓后无限接近目标临界线。可以看出优化效果明显。

图5 转动框架质量随优化点数量的变化曲线

图6 主框架最大变形随优化点数量的变化曲线

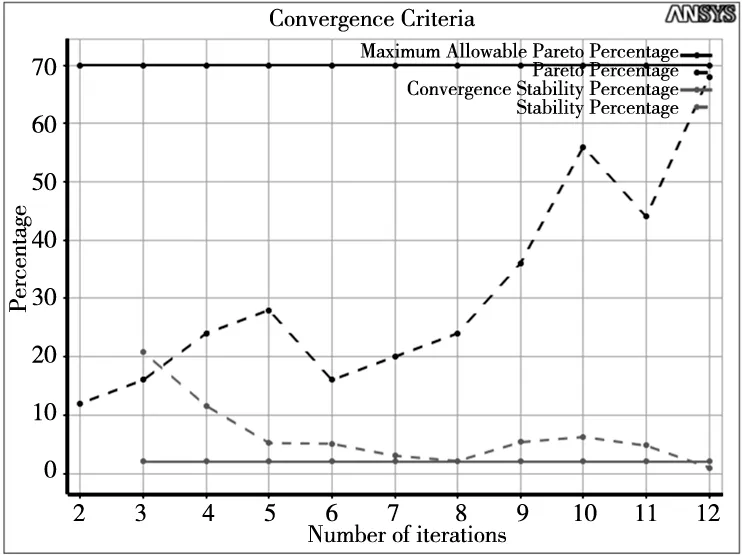

图7为收敛判别准则,可以看出稳定率与收敛稳定率重合得到最优解。

图7 收敛性判别准则曲线

优化后,得到三组Pareto最优解,结果如表3所示。

表3 三组Pareto最优解

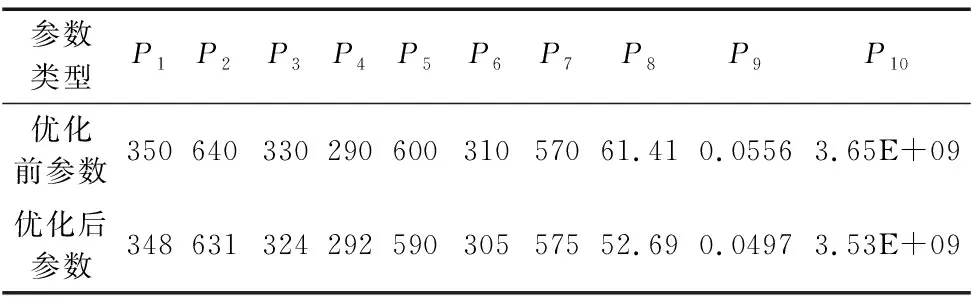

由以上三组最优设计点结果可知,最大变形量都在许用范围之内,质量都有所减小,但三组数据中第一组数据的质量最小,并且变形最小,所以取第一组数据为横梁截面的设计参数。表4为优化前后结果对比,为了方便加工将数据进行圆整。

表4 优化前后横梁参数及优化结果对比

由以上优化前后结果对比可知,优化后的转动框架质量减少了8.72kg,占整体质量的15%。变形量在设定的允许范围之内,既小于0.05mm,满足技术要求。

3 结论

为解决现有CTS系统堵塞度大、刚度低、精度差的问题,本文设计了一种新型串联结构形式的CTS系统,采用X向和Y向移动机构与风洞顶部相结合、转动框架多旋转轴相互耦合、Y向移动机构宏微相结合的设计方式,不仅提高了机构的刚度、稳定性、运动精度,减小了机构堵塞度,而且改善了机构的俯仰和偏航性能。为进一步降低机构堵塞度,基于多目标遗传算法,以转动框架结构关键参数为设计变量,以结构刚度为约束条件,以减轻结构质量、降低结构堵塞度为目标,对转动框架进行了优化设计。优化后转动框架质量减小、堵塞度减小,优化效率高、效果好。此种方法对CTS机构的进一步研发具有理论价值和工程意义,也为以后类似的结构设计和优化提供了参考。