基于电控单体泵柱塞孔的珩磨速度与压力优化*

李晨光苏铁熊,张艳岗,郭巨寿

(1.中北大学 机电工程学院,太原 030051;2.北方通用动力集团有限公司,山西 大同 037036;晋西防务装备研究院,太原 030027)

0 引言

随着科学技术的发展,现代柴油机的加工精度越来越高,对其内部关键部件单体泵柱塞孔精加工要求也相应提高。由此,珩磨工艺逐渐发展起来。珩磨相较于其他的磨削工艺,它加工精度高、表面质量好、应用范围广、切削效率高,是一种优秀的精加工手段。目前,很多企业与工厂都选用珩磨进行机械表面精加工。然而,由于缺乏理论上的指导以及技术上的漏洞,珩磨工艺优选在过去很长一段时间里依然建立在以往试验经验的基础上来研究,其结果并不科学可靠。因此,国内外大量学者对此进行了深入研究:张永贵等[1]对珩磨速度、换向加速度等影响珩磨加工效率的因素进行了分析与研究;张艳岗[2]对精密孔珩磨加工工艺进行了仿真和参数优选;王潞杰等[3]以煤油为磨削液介质,利用4阶龙格库塔法探究了超声珩磨区空化泡在不同珩磨压力、回转往复速度等因素下的动力学特性;樊永彬等[4]研究了不同尺寸的珩磨油石对珩磨头效率的影响情况;许彪等[5]对珩磨力的数学模型构建进行了研究;顾苏怡等[6]讲解了珩磨油石制备及选用的发展状况;德国的T Siebrecht等[7]和J C Aurich等[8]针对单颗粒金刚石磨粒的磨削进行了分析研究。张斌[9]就自身的学科方向,对珩磨的网纹质量、工艺优选、数控仿真等进行了深入的学习与研究。

综上所述,珩磨加工工艺的研究已相对成熟,相关领域还有待进一步探索。研究通过对柴油机内关键部件——单体泵柱塞孔的分析,基于Abaqus软件,对珩磨速度与压力进行数值模拟调控,观察其应力与应变情况,优选最佳方案。

1 柱塞孔珩磨机理与变形分析

1.1 柱塞孔珩磨机理

电控单体泵是用于产生喷油器(或喷射器)的喷射压力装置。由于内含复杂的燃油喷射系统,其内部关键部件——柱塞孔的加工和工作情况就非常重要。因此,采用高效高精度的珩磨是一种行之有效的加工方法。

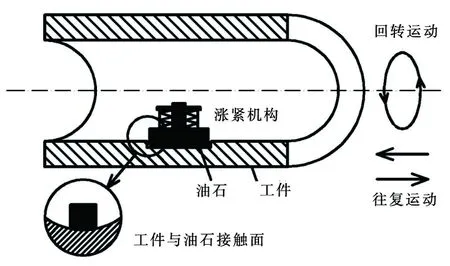

如图1所示,柱塞孔珩磨的机理是利用装夹在珩磨头周围的数根油石条,在涨紧机构的作用下径向微量进给,使油石条压向柱塞孔孔壁。与此同时,珩磨头开始做旋转和往复直线运动,对孔表面逐步进行低速磨削和摩擦抛光。因为油石条每一行程都会错开一个角度,内孔表面在油石磨粒的切削作用下会产生交叉且不重复的网纹,这有助于柱塞孔的储油润滑和稳定工作。

图1 柱塞孔珩磨示意图

1.2 珩磨变形分析

1.2.1 切削力产生的变形

在单体泵柱塞孔的珩磨过程中,油石刀具在径向旋转切削、轴向往复切削和径向施加压力形成加工余量时,必然会产生各种力的接触,进而造成工件的应变;油石与柱塞孔内壁之间存在摩擦,为了克服这些摩擦,内壁也会产生相应的变形。而这些形变量的大小直接取决于珩磨速度与进给压力。

珩磨切削力的大小主要取决于切削中磨粒嵌入工件表面的深度及切除这一部分金属所需的力。而影响嵌入量及切除难易的因素又有很多,如进给力、油石面积、装夹方式、被加工零件的珩前状况及材质、油石的磨料、硬度、组织、切削液性能和机床的工艺参数等。

1.2.2 残余应力产生的变形

残余应力是指当工件没有承受外载荷时,工件在自身内部结构作用力的作用下达到平衡状态时的应力。产生残余应力的原因有很多,大致分为三种:不均匀塑性变形、残余热应力、材料性能改变。这在珩磨过程中是经常存在的,因此残余应力不可避免。

珩磨加工产生的残余应力,会使工件表面产生形变。孟龙晖等[10]通过用X射线衍射的测量方式,结合有限元方法(FEM),得出了内孔残余应力的应变与压力影响曲线。该研究表明,当处于工作状态时,残余应力和外界载荷会交叉作用;如果存在叠加效应且叠加后应力达到极限水平,工件将产生塑性变形。一旦形成塑性变形,工件在使用中的有效截面积减小,工件的硬度、耐腐蚀性等会受到较大影响。综上,必须采用合理的珩磨速度与压力,以限制外载荷过载,减少残余应力的间接作用。

1.2.3 其他因素产生的变形

此外,珩磨装夹方式、油石、结合剂等等的选取也会对工件的变形产生一定的影响,它们必须结合相应的珩磨速度和压力值才能有效控制形变量,保证加工精度。

综上所述,珩磨速度与压力的优化在限制工件变形上起到了至关重要的作用。从理论上分析,珩磨速度值应该在合理的范围内,不应该过大或过小;珩磨的进给压力应选取较小值以防止过载和珩磨质量降低;选取速度和压力后,确定总加工余量,进而采取先粗珩后精珩的方法,每步的加工余量从多到少;另外,为了确保残余应力的降低和卸载,应选取适当摩擦系数的油石刀具和与之相对应的稳定的有排屑功能的夹具。只有这样,单体泵泵体的加工工艺质量才能得到保证。

2 柱塞孔珩磨模型建立

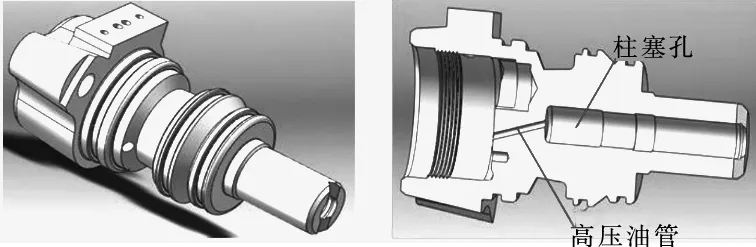

根据实际生产要求,在单体泵内部,柱塞孔与高压油道连接,且有特定夹角。首先,实验利用三维建模软件,建立了图2所示的单体泵模型。

图2 单体泵模型

然后,将柱塞孔单独提取出来,建立相关的装夹模型,进行仿真分析,如图3所示。

图3 装夹方式示意图

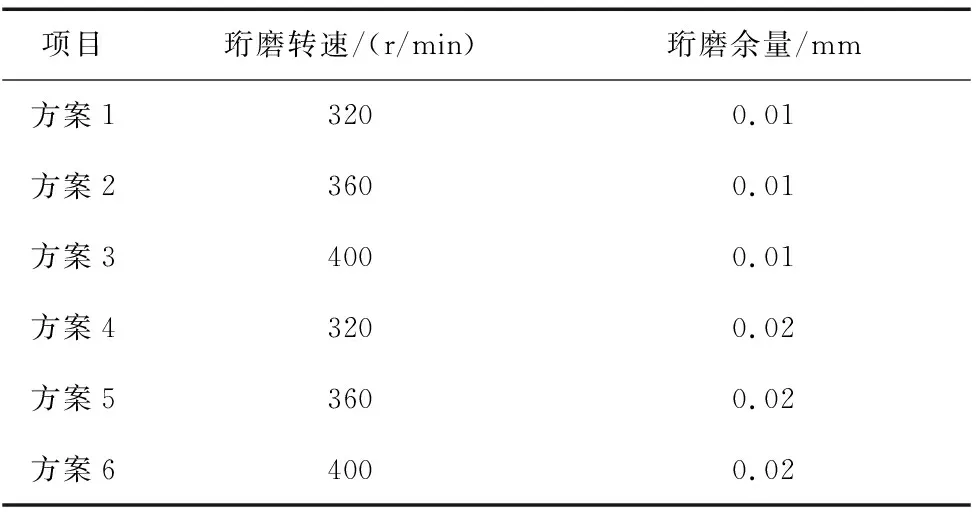

最后,采用有限元分析方法模拟珩磨速度与压力。由于实际生产条件中珩磨的进给频率为定值110/min,因此研究以珩磨转速为主变量;且研究表明,压力数值可以以珩磨余量代替[2]。因此,根据工厂的实际生产条件,选取了6种珩磨工艺方案,如表1所示。

表1 不同工艺方案的详细参数

3 珩磨有限元仿真分析

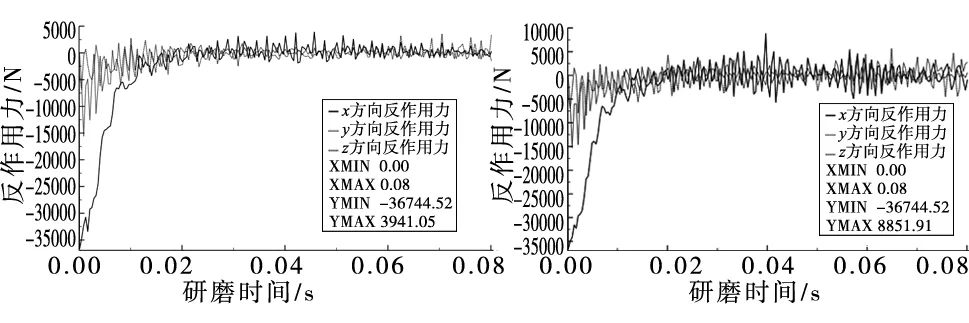

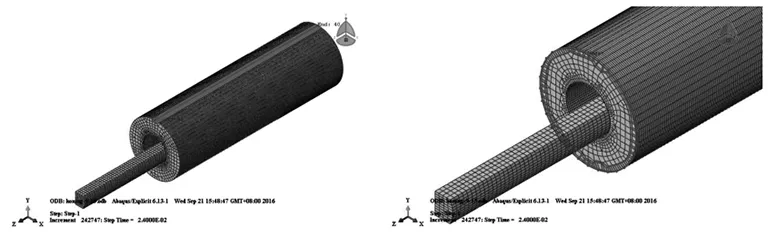

研究选用Abaqus软件,构建了如图4所示的有限元仿真模型。然后添加入表1的边界条件进行计算分析。

对于计算的结果,首先,将各个方案的应力云图提取出来,找到应力云图中薄弱的环节进行观察,然后检查最大应力的部位对柱塞孔的影响程度;其次,提取夹具支反力,借此考察残余应力的大小及变化情况;然后,提取各个截面的直线度、圆度以及圆柱度,观察其内壁变形情况;最后,综合选择哪种珩磨速度压力的搭配方案更优秀。

在后处理可视化中将模型沿轴线方向截开,观察柱塞内孔状态,如表2所示。

表2显明柱塞孔内壁加工后的应力应变情况。由图可知,当珩磨速度或珩磨压力增大时,装夹端的应力和内壁应变都会随之增大。其中,右端未珩掉的部分显示了油石的轨迹。观察可知,方案5的灰色部分较不稳定,有突变情况;方案4左侧端面应力较小,应变情况也更平稳,应为优选方案。

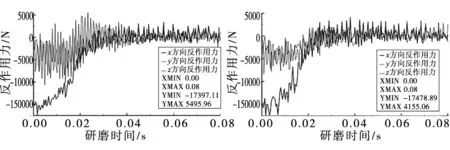

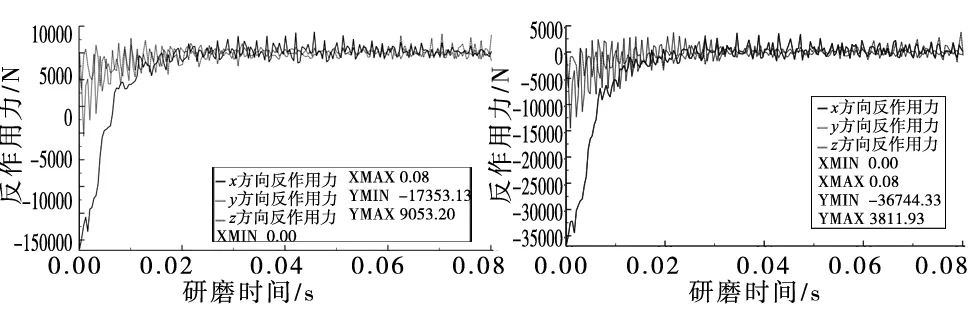

绘制反作用力如图5所示。

方案1 方案2

方案3 方案4

方案5 方案6

图5表示柱塞孔在珩磨过程当中受到的反作用力在X、Y、Z三个方向上随时间的变化趋势。由图可知,开始加工时,油石对材料的冲击效果使得X方向上受力均较大,速度或压力越大越明显;且随着时间推移,反作用力均可趋于稳定;当压力增大后,稳定度更高,力的变化更小。这其中尤以方案4最为突出,稳定时受力仅约为3.8kN。

其次,采点取轨迹,测量模型的直线度与圆度:选取模型外圆最上端节点测量以代表直线度;选取外孔最外端边上节点测量以代表圆度。由于选取的是外圆端口路径测量,除孔口外,各截面的圆度相对保持较好,所以圆柱度主要是受到孔口圆度的影响[2]。因此,只要保证柱塞孔孔口的圆度即可保证其圆柱度。基于此,本实验就以圆度代表圆柱度。采点轨迹如图6所示。

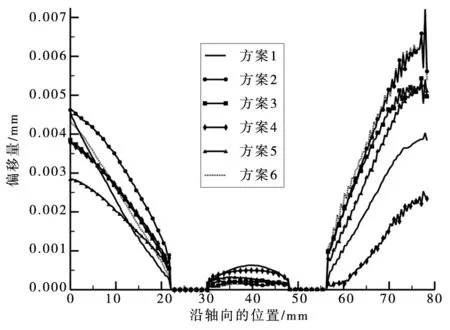

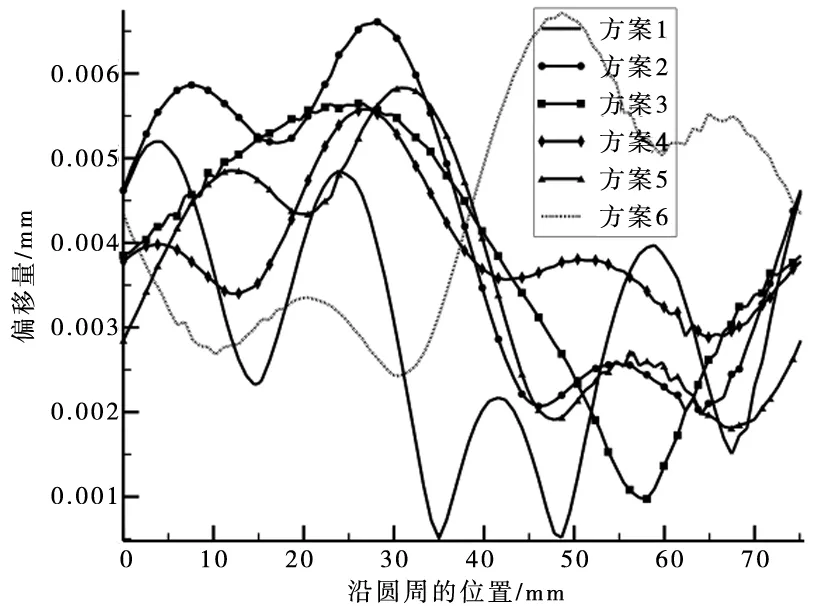

直线度、圆度的测试结果如图7、图8所示。

(a) 直线度 (b) 圆度图6 path方法采点轨迹

图7 直线度

图8 圆度

由图7可得,在直线度上,收敛度很高;由于路径选取经过了其中两个夹具的固定位置,所以曲线呈“双凹形”。经测量发现,方案4的直线度最好,约为φ0.00378。

由图8可得,在圆度和圆柱度上,整体呈“波浪状”,不规则度大,这是由于珩磨端口未装夹、自由度较大导致。经测量发现,方案4的圆度最好,约为0.0027。

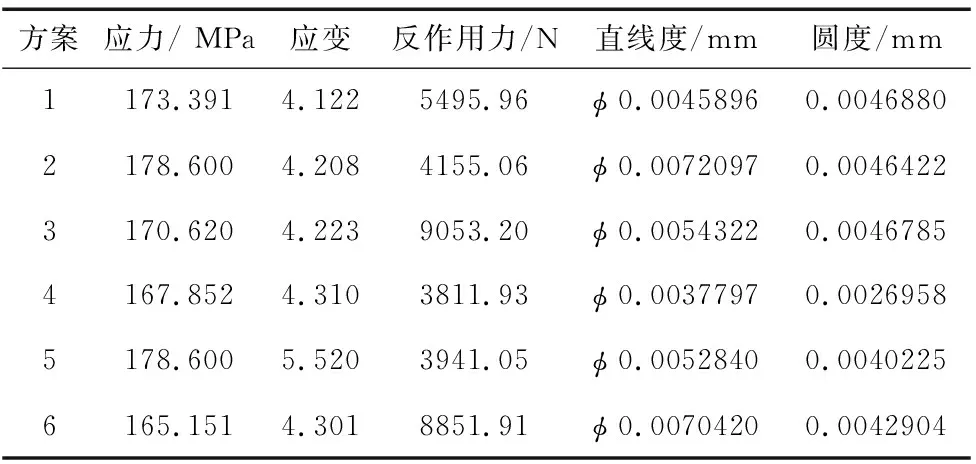

最后,对以上仿真数据结果做了提取及汇总,如表3所示。对比仿真分析结果,可以发现方案4为最优加工工艺方案。本方案优选的结果可为后续的珩磨加工试验提供理论指导,同时可通过试验加工来验证理论研究的可靠性和有效性。

表3 仿真结果

从以上曲线图的变化和提取的数据可以看出,无论采取何种装夹方案,珩磨工艺在精度高的同时又有好的稳定性,是一种优秀的机械精加工方法,有极强的发展潜力。

4 结论

内孔珩磨加工技术有效率高、精度高的优点。研究以电控单体泵柱塞孔为对象,对珩磨加工的速度和进给压力进行了理论变形分析和工艺仿真优选,主要结论如下:

(1)针对单体泵柱塞孔加工环境和工作条件的不同,文中分析了其特定的珩磨加工机理及变形方式,这可以为柱塞孔珩磨工艺试验验证提供理论指导;

(2)由于材料属性设置困难、动力显式求解后处理复杂、材料去除迭代计算量庞大等,珩磨加工的仿真过程一直是有限元分析的难题。文中研究所变相施加的压力边界条件以及参考点耦合的简化装夹方式等都可以为相关的珩磨加工仿真提供参考;

(3)利用有限元后处理中的path方法可以准确提取出珩磨加工后的直线度、圆度以及圆柱度。文中以直线度、圆度以及圆柱度为评价指标,对6种不同的珩磨工艺方案进行了优选。研究表明,在单体泵柱塞孔珩磨加工中,当珩磨速度为320r/min、珩磨压力控制余量为0.02mm时,珩磨更加稳定和可靠,变化幅度更小。因此,试验应优选方案4进行加工生产。这与之前的变形理论分析一致,也为下一步量产加工的开展提供了理论指导。