U75V钢轨锯切断裂原因分析

王瑞敏,周剑华,朱 敏,刘丰收,李 闯,费俊杰,郑建国,徐志东

(1.宝钢股份中央研究院武汉分院(武钢有限技术中心),湖北 武汉 430080;2.中国铁道科学研究院 金属及化学研究所,北京 100081)

钢轨作为支撑在连续弹性基础或点支撑上的无限长梁,是铁路线路的重要组成部分,起着承载并导向列车的双重作用。近年来,随着铁路运输向高速、重载和高密度方向发展,钢轨接触疲劳伤损越来越严重,这些钢轨伤损的大量出现[1-7]加剧了铁路线路的施工换轨作业。在现场进行线路换轨前的配轨时,一般都使用便携式内燃圆盘锯轨机锯切钢轨[8]。信息统计发现,在现场锯切U75V钢轨时出现了多起锯切断裂的情况[9]。由于锯切断裂会产生不规则、不平整的断面,甚至可能在钢轨内留存裂纹,从而影响换轨使用。

本文针对典型的U75V钢轨锯切断裂现象(从钢轨顶面垂直锯轨至接近轨底处时,轨腰下部及轨底出现垂直断裂),通过扫描电镜、金相显微镜对锯切断裂钢轨的断口进行检验,同时采用有限元仿真方法对钢轨锯切过程的受力进行分析,研究钢轨锯切断裂产生的原因并提出预防措施,以防止此类现象的再次发生,对实际生产作业提供指导依据。

1 试验材料及性能

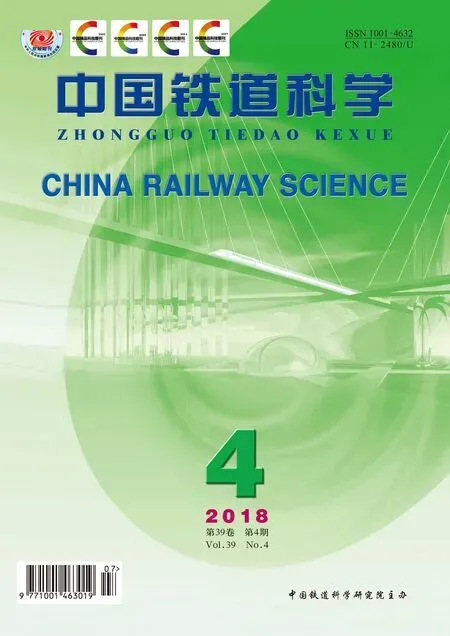

钢轨试样取自锯切断裂钢轨,其化学成分和力学性能合格,具体见表1。

表1 钢轨试样的化学成分和力学性能

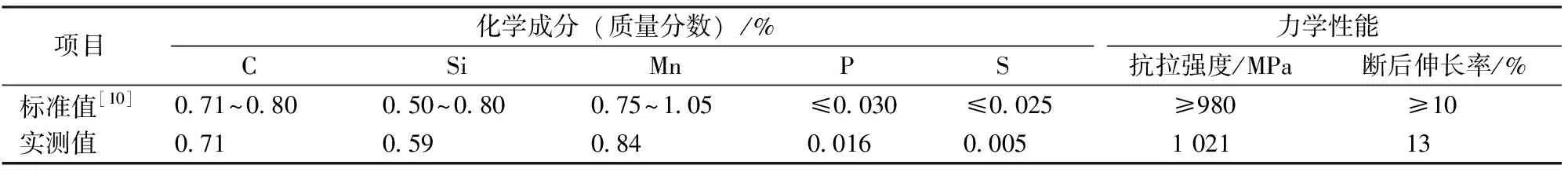

锯切断裂钢轨的外观情况如图1所示。从图1可以看出:钢轨轨头、轨腰以及轨底角一侧已经被锯切张开,轨底角另一侧上面出现裂纹,裂纹尖端在轨底三角区距离轨底48 mm处,裂纹尖端锯口宽度为5 mm。

图1 锯切断裂钢轨的外观情况

2 断口分析

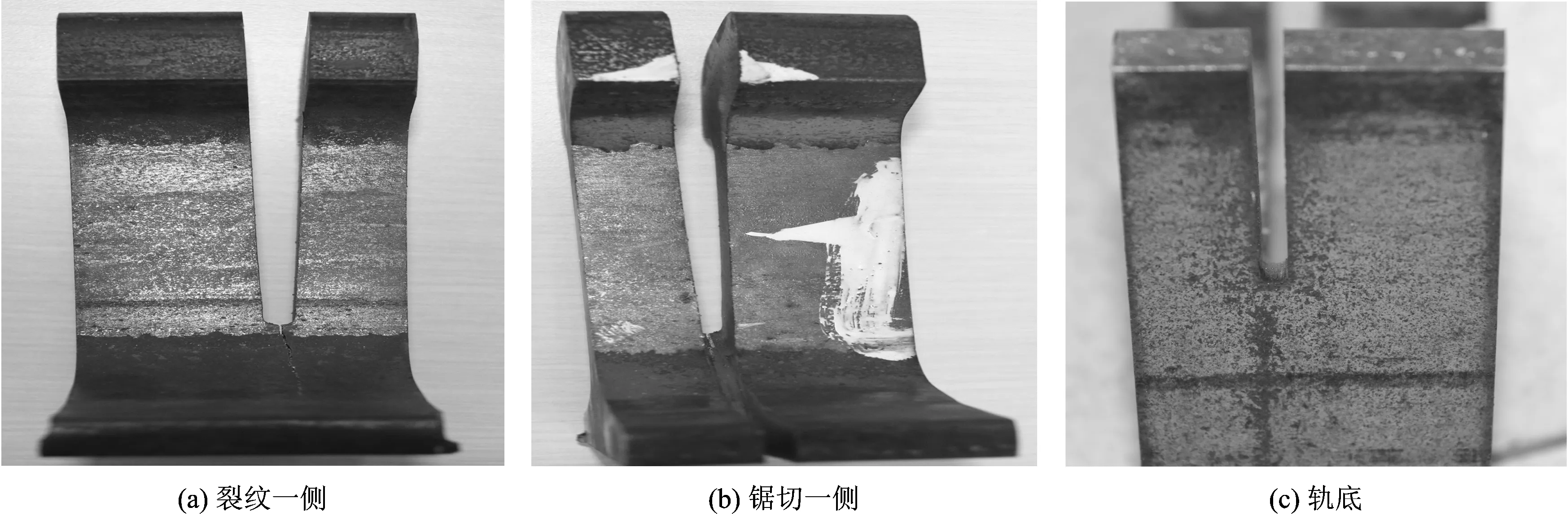

2.1 断口宏观形貌

将锯切断裂钢轨沿裂纹方向打开,其断口宏观形貌如图2所示。从图2可以看出:断面有2条明显的锯切休止痕(与轨底的夹角分别约为45°和60°),夹角为60°锯切休止痕的边缘断口为黑褐色。从断口上放射状棱线的形貌可以看出,裂纹起源于夹角为45°锯切休止痕的中间位置(图2(c)中的“裂纹源”处),裂纹沿着图中箭头方向扩展。从夹角为60°锯切休止痕的边缘断口存在局部黑褐色可以判断,进行60°方向锯切时至少已经存在一定程度的裂纹,因而裂纹面出现受热氧化。

图2 断口宏观形貌

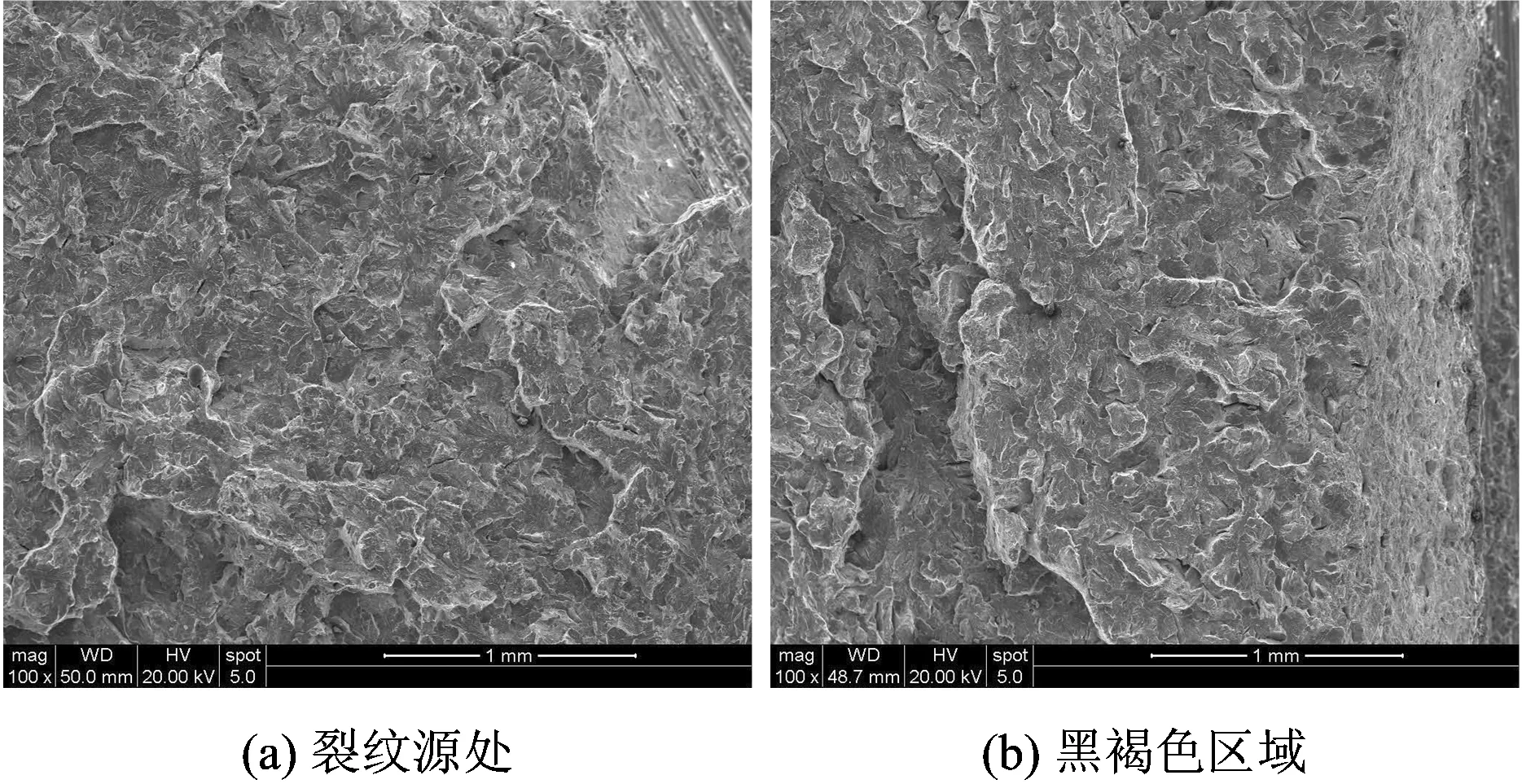

2.2 断口微观形貌

对裂纹源处的断口进行了扫描电镜观察,结果如图3所示。从图3可以看出:裂纹源处和黑褐色区域的断口形貌为典型的解理断口[11],裂纹源处未发现有非金属夹杂物等异常组织。对断口的裂纹源处、黑褐色区域及基体分别进行了能谱分析,结果显示基体和裂纹源处的元素含量正常,接近U75V钢轨的化学成分,而黑褐色区域的氧含量较高,表明断口发生了氧化。

图3 断口的扫描电镜照片

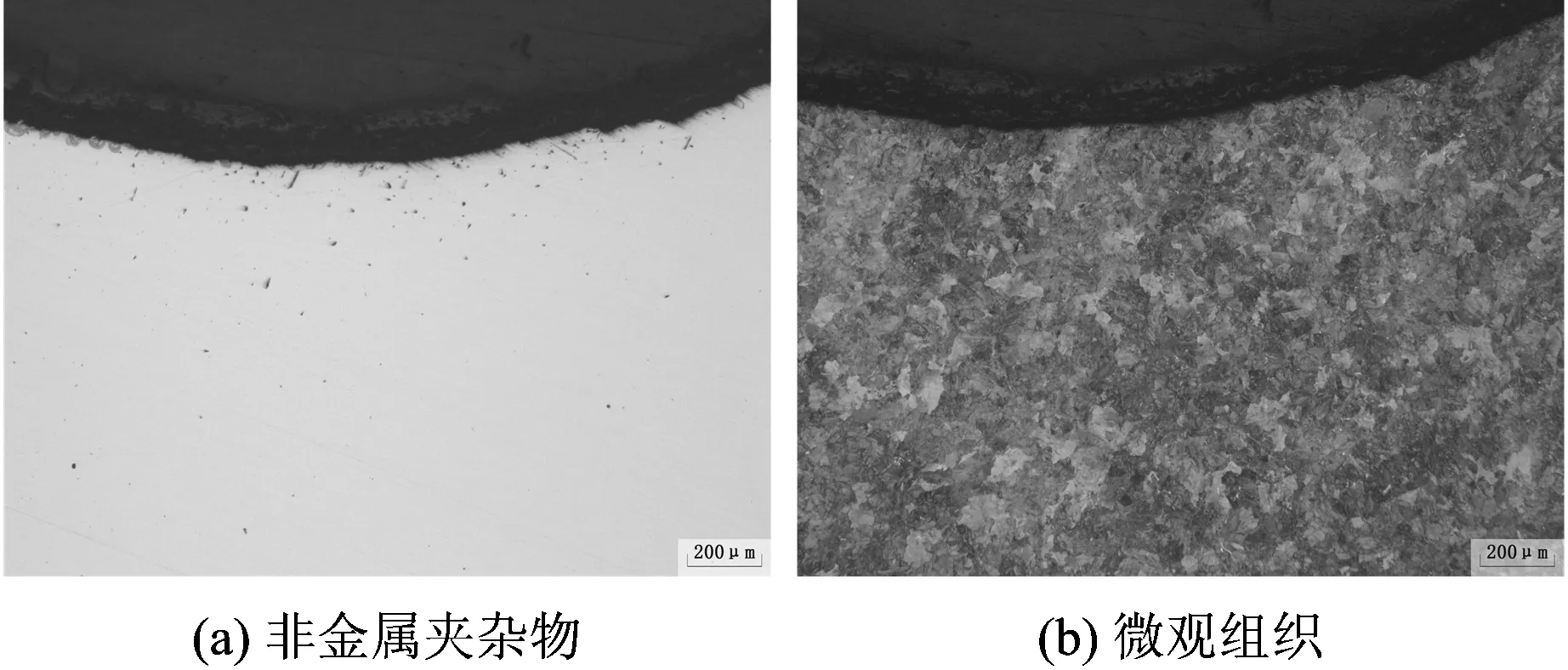

2.3 断口金相组织

对裂纹源处断口的金相组织进行了观测,结果如图4所示。从图4可以看出:裂纹源处断口的组织为珠光体组织,未发现异常组织。

图4 裂纹源处断口的金相组织

3 断口受力分析

3.1 钢轨锯切情况

采用有限元仿真方法对钢轨锯切断裂现象进行分析。钢轨锯切现场情况如图5所示。从图5可以看出:钢轨锯切时放置在两线间的道床顶面,因道床顶面不平整,使用枕木对钢轨进行了支垫,支垫处钢轨轨底距道床顶面约100 mm,钢轨锯口距钢轨左端7 600 mm,距钢轨右端17 400 mm,距支垫枕木边缘约300 mm。

图5 钢轨锯轨现场示意图(单位:mm)

3.2 有限元模型建立

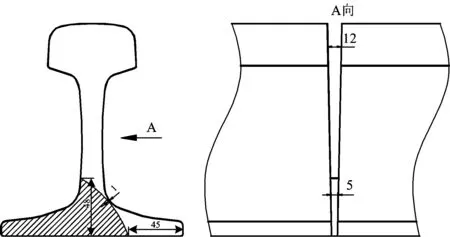

对图1所示锯口进行测绘可得,轨顶处锯开的间隙为12 mm,轨底锯开间隙为5 mm,单侧轨底锯透。锯切的轨腰距轨底面距离为48 mm,轨底锯开的最短距离为45 mm,轨腰向轨底过渡圆弧位置的锯切尺寸为1 mm。根据上述测绘数据及锯口形状进行建模,如图6所示。图中:剖面线区域为未锯开部分。

图6 钢轨锯口截面建模尺寸(单位:mm)

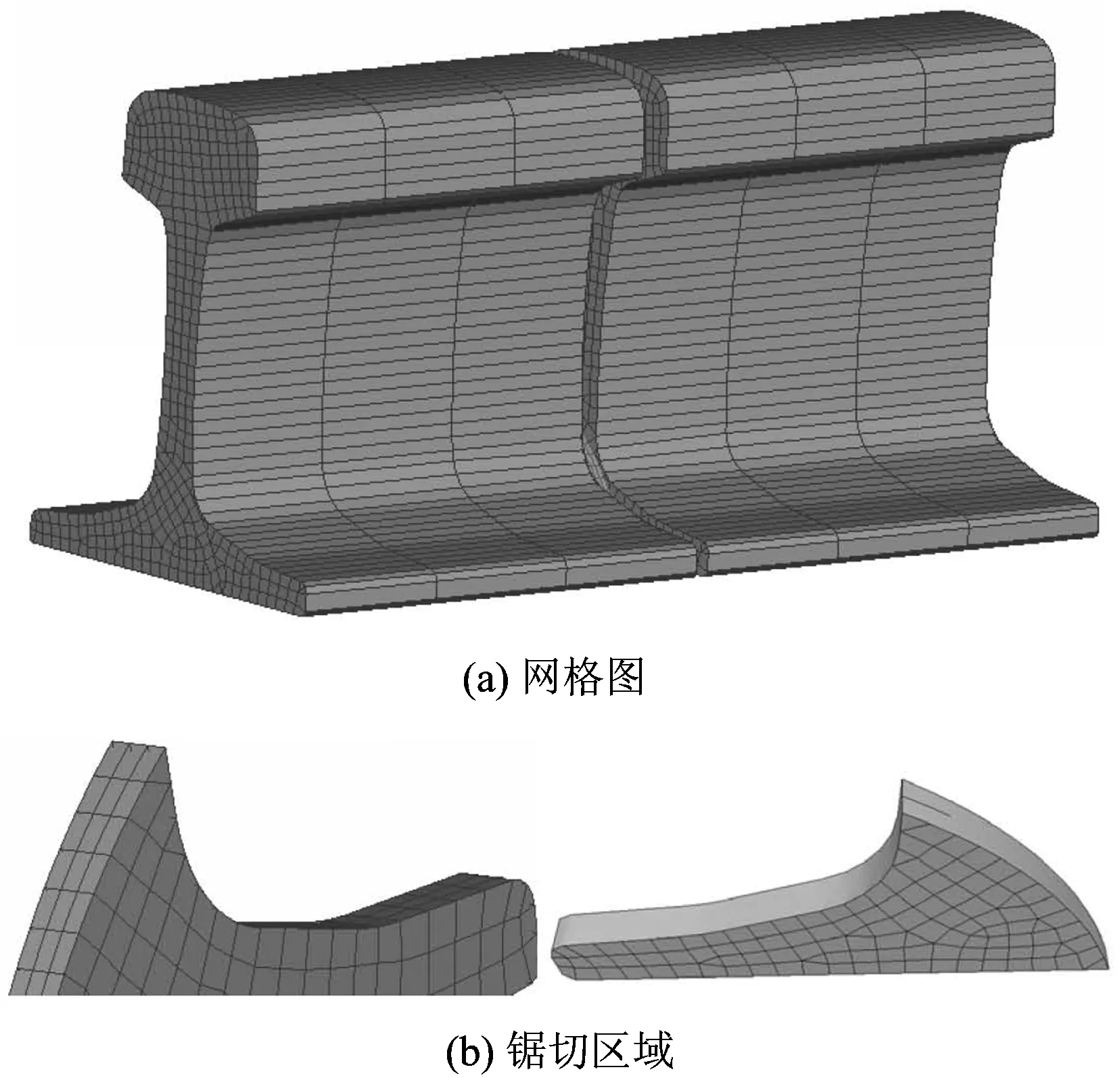

根据图5和图6建立锯切断裂钢轨的三维几何模型,并对锯口周围网格进行细化,划分的有限元网格如图7所示。

图7 锯切断裂钢轨的有限元网格图

有限元模型中材料属性选取U75V钢轨断裂试样的拉伸数据。拉伸试验数据表明,U75V热轧钢轨没有明显的屈服极限,其条件屈服极限为568 MPa,在有限元模型中将该值作为U75V热轧钢轨拉伸曲线的屈服点。同时,可以测得钢轨的拉伸强度为1 021 MPa。

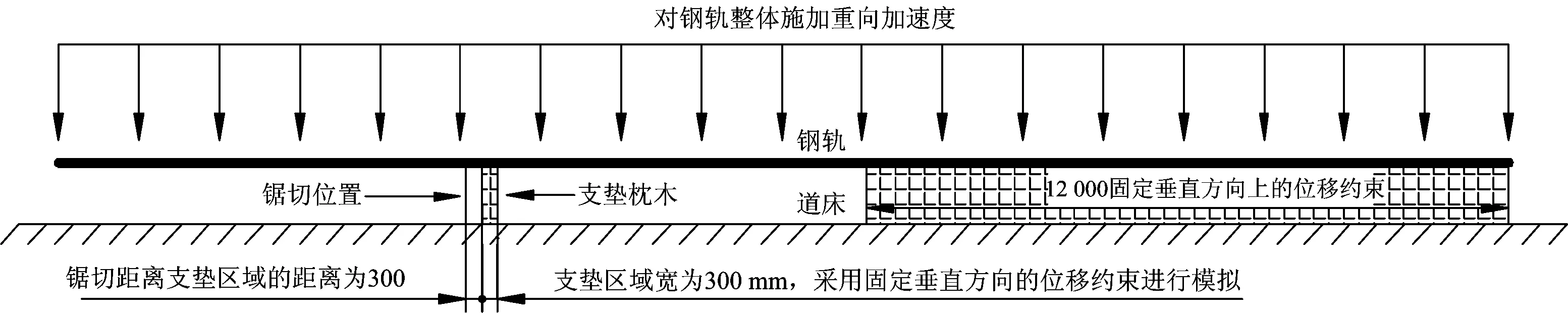

根据钢轨锯切方式,给出有限元模型的边界条件和载荷条件,如图8所示。

图8 有限元模型的边界条件和载荷条件示意图(单位:mm)

3.3 有限元计算结果

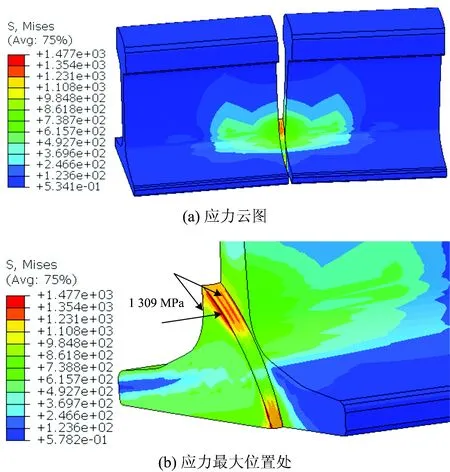

通过有限元计算获得了U75V断裂钢轨锯切区域的应力计算结果,应力云图如图9所示。

从图9可以看出:应力最大值为1 461 MPa,位于锯口两侧的边缘位置,这与锯切时边缘位置面积突变以及存在的应力集中有关,即便是不存在应力集中的锯口非边缘位置,其应力也达到了1 276 MPa。由钢轨的拉伸试验数据可知钢轨拉伸强度为1 021 MPa,而应力计算结果大于钢轨拉伸强度,可以推断在锯切过程中,当锯切到断口位置时由于重力的作用引起的锯口区域应力大于钢轨的拉伸强度,锯口局部区域萌生裂纹。

图9 锯口区域的应力云图

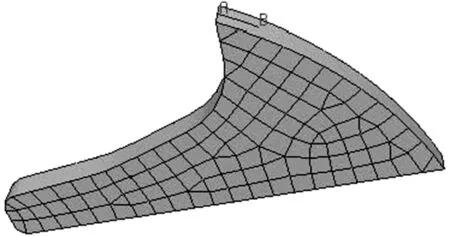

建立含有裂纹(裂纹长10 mm,深度1 mm)的有限元模型如图10所示。经计算得到裂纹尖端应力强度因子KI从A点到B点的数值变化范围为57~140 MPa·m1/2,远大于钢轨的断裂韧性(实测值为36.6 MPa·m1/2,标准TB/T 2344—2012对断裂韧性的要求为单个最小值≥26 MPa·m1/2,最小平均值≥29 MPa·m1/2)。由断裂力学[12]可知,当裂纹尖端应力强度因子大于材料的断裂韧性,材料会发生瞬间断裂。

图10 裂纹路径模型

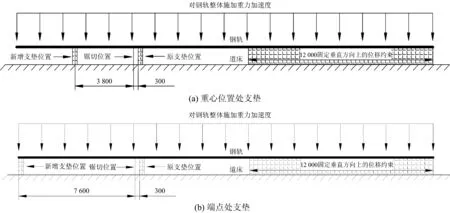

3.4 支垫方式对锯口受力的影响

在实际作业过程中,通过在钢轨重心位置进行支垫来消除重力引起的钢轨变形,可有效避免锯切时钢轨断裂问题。采用有限元仿真方式分析支垫方式对锯切过程中锯口应力的影响,有两种可能的支垫方式:重心位置支垫和端点支垫,如图11所示。

图11 两种支垫方式(单位:mm)

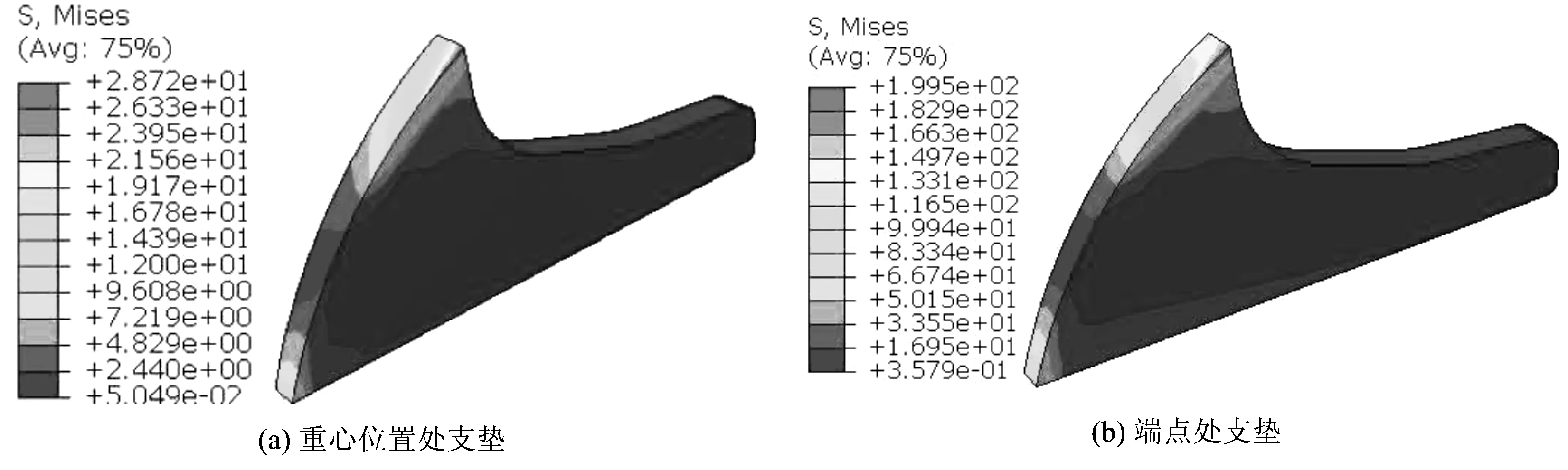

两种支垫方式下对应的锯切区域应力云图如图12所示。从图12可以看出:在重心位置处支垫钢轨时锯切区域的应力最大值为28.7 MPa,在端点支垫时为199.5 MPa,两者对应的锯切区均处于弹性变形状态,应力远小于图8所示的支垫方式,且采用在重心位置处支垫钢轨的措施效果最佳。

4 钢轨锯切断裂成因

通过对锯切断裂钢轨的外观、断口宏观以及断口微观分析可以看出:裂纹起源于钢轨轨腰三角区、夹角为45°锯切休止痕的中间位置,裂纹沿轨底角上表面向两边扩展。裂纹源处的金相组织和微观形貌均正常。

图12 两种支垫方式对应的锯口处应力

利用仿真分析钢轨在锯切过程中的受力状态,结果表明:由于现场锯切时的重力作用,锯口表面的局部(裂纹源处)应力最大值达到了1 276 MPa,超过钢轨材料的拉伸强度;裂纹尖端对应的应力强度因子KI远大于钢轨材料的断裂韧性KIC。

结合断口分析和仿真计算的结果,钢轨锯断的原因为:锯切支垫方式不当,导致锯切时锯口局部受力过大,锯口处裂纹尖端应力强度因子KI远大于钢轨材料的断裂韧性KIC,导致锯切过程中钢轨断裂。

为避免配轨作业中锯切钢轨断裂的问题,可以采用在重心位置处增补支垫或者端点增补支垫的措施,建议采用在重心位置处增补支垫的方式。

5 结 论

(1)U75V钢轨的锯切断裂为锯切过程中发生的瞬时开裂。

(2)锯切钢轨时的支撑方式不当,造成锯口处承受过大的应力,锯口裂纹尖端应力强度因子远大于钢轨材料的断裂韧性,是导致钢轨锯切断裂的根本原因。

(3)采用在重心位置处增补支垫或者端点增补支垫的措施,可以减小切口处的受力,以避免施工作业中出现锯切钢轨断裂的现象。