低压渗碳技术在汽车变速箱行业中的应用

■ 舒银坤,汪杰

扫码了解更多

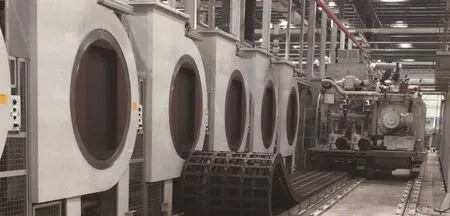

现代汽车及零部件制造业最具挑战性的任务在于提高能效的同时还要实现“绿色”制造,保护环境,实现可持续发展。传统的可控气氛渗碳/油淬作为一种有效的表面硬化技术,已经在行业内应用40余年。传统的渗碳淬火工艺存在渗层均匀性差、容易出现黑色组织、生产能效低、CO2等有害气体排放多等问题,因此迫切需要推广应用新技术来满足汽车制造业日益增长的市场需求以及实现“绿色”热处理。自20世纪90年代中期以来,真空低压渗碳/高压气淬技术已逐步开发来满足高质量、高生产率和环境相容的要求。在欧洲、美国、日本等发达国家真空低压渗碳技术已经得到了广泛应用。我公司变速箱中的各项制造技术水平一直居于行业前列,2015年斥资约5000万元购置了由德国ALD公司制造的真空渗碳高压气淬热处理生产线(见图1),对变速箱中的齿轮轴进行热处理。

一、低压真空渗碳及高压气淬工艺

1. 低压真空渗碳原理及过程

低压渗碳的原理:低压渗碳是一种非平衡的增强扩散型渗碳工艺,工件在低压(8~15mbar,1bar=105pa)真空状态下,由交替的渗碳和扩散构成的脉冲式渗碳工艺过程。渗碳时炉内通入渗碳气体介质(高纯乙炔),乙炔在炉内高温低压下充分裂解后渗入工件表面;强渗结束后,通入保护性气体(高纯氮气)进行扩散,此时工件表面的碳向工件内部进行扩散。一次完整的渗碳和扩散称之为一次脉冲,脉冲循环的次数及每次脉冲所需的气体流量根据工件材料的原始含碳量、装炉数量及渗层要求通过计算机模拟生成。对于低压真空渗碳过程,最主要的工艺参数是渗碳温度、真空度和脉冲渗碳循环的时间节拍及气体流量。

图1 德国ALD真空热处理生产线

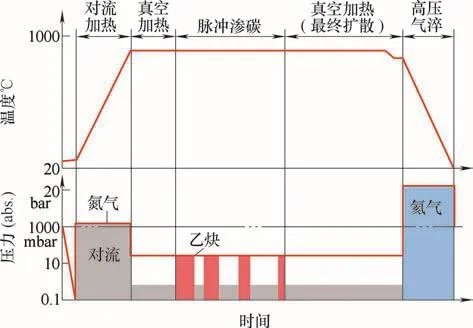

图2 低压渗碳工艺过程

渗碳工艺过程如图2所示,炉室内的工件在对流加热下迅速被加热到奥氏体化以上温度(960℃),并进行真空加热使每一个区域的工件受热均匀,随后进入多段脉冲渗碳扩散阶段,在脉冲渗碳阶段结束后在真空加热下进入最终扩散阶段。真空加热后在真空状态下转移至真空淬火室,采用高压氦气进行淬火冷却。

2. 高压气淬工艺

高压气淬可通过控制气体压力、流量,改变气体的冷却特性,与钢的过冷奥氏体转变相图相结合,实现更好的淬火冷却效果。传统的油淬火技术在淬火过程中经历三个主要阶段:蒸气膜阶段、沸腾阶段、对流阶段,这三个阶段的传热系数不同,工件不同位置的热传递不均匀,导致淬火畸变大。而对气体介质而言,则仅靠对流热传递,传热系数始终不变,因此可以保证热传递均匀,从而减少热处理畸变。两种不同淬火方式对比如图3所示。

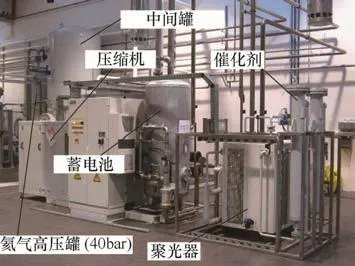

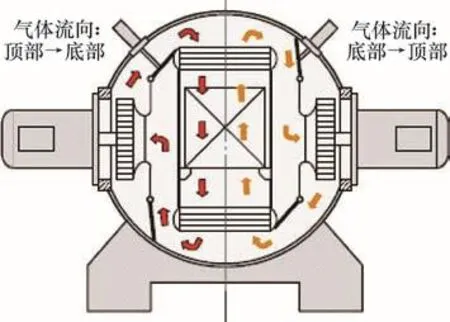

我公司配制的淬火室采用高纯氦气淬火,压力可根据零件的不同要求从1~20bar自由调节,8bar压力的氦气淬火能力和热油淬火能力相当。从氦气使用的经济性考虑,该套淬火系统还配备了相应的氦气回收系统(见图4),将淬火后的氦气清洁回收再利用,回收率可达99.8%,此外淬火室还配备了导向挡板及风扇,根据挡板方向的不同可以提供三种不同的冷却方式(见图5):①从上至下。②从下至上。③上下往复。对于不同形状类型的零件为减小淬火变形提供了更多的淬火冷却方式。

二、真空渗碳与传统渗碳比较

与传统的可控气氛渗碳工艺相比,低压真空渗碳技术显现出以下技术优点:

(1)工艺时间短,能效高 传统渗碳工艺温度受到炉子性能的影响,最高使用温度被限制在950℃以下,真空渗碳炉可以将最高使用温度提高到1050℃。由于渗碳时碳的扩散系数随着温度的提高而加快,渗碳速度可以大幅提升,使获得同样渗碳深度的时间大幅缩短,有利于提高生产效率和降低生产成本。以我公司推盘炉和真空炉生产效率相比(见表1),根据零件所要求的渗层不同,真空炉生产的工艺时间比传统的推盘炉要节省40%~60%。

图4 氦气回收系统

图5 三种淬火冷却方式

图3 两种不同淬火方式对比

表1 低压渗碳与可控气氛渗碳效率对比

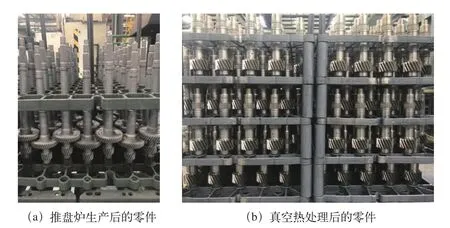

(2)生产零件的清洁度高、成本低 由于采用高压气体淬火,零件在淬火后呈银灰色、光亮状,彻底解决了传统用油淬火清洗和污染的问题,实现了无污染的清洁热处理工序目标,同时节省了后续的清洗及清理抛丸工序,降低了生产成本。两种渗碳炉生产的零件对比如图6所示。

(3)工件无晶间氧化、无内氧化,零件表面抗疲劳性提高 对于可控气氛渗碳,传统的推盘炉是贯通式的,且渗碳时通入了大量的甲醇(内有氧原子)作为稀释气体,产生了一定的氧化性气氛并与合金元素发生氧化反应,因此非马氏体及内氧化组织的产生是不可避免的。而低压真空渗碳是在真空状态下进行,且使用高纯乙炔(纯度≥99.5%)作为渗碳介质,高纯氮气(纯度≥99.999%)作为扩散时的稀释气体,在低压真空渗碳状态下氧的分压极低,氧化作用被抑制,这样就大大降低了非马氏体及内氧化组织的产生。两种渗碳炉生产的零件组织对比如图7所示。

图6 两种渗碳炉生产的零件对比

图7 两种渗碳炉生产的零件组织对比

(4)改善盲孔位置处的渗碳 工件上的盲孔(不通孔)多为半封闭结构,其底部的气体流动性较差,活性碳原子无法及时得到补充,盲孔底部的渗碳层深度会明显小于盲孔顶部的渗碳层深度,形成通常所说的“喇叭口”形状。在真空渗碳的条件下,材料在真空加热即均匀加热结束后,开始脉冲渗碳,几秒钟便可达到渗碳的压力,工件表面各部分就会均匀地处于渗碳气氛中开始渗碳。工艺要求的强渗时间结束后,真空泵组抽出渗碳气氛,恢复到原来的真空度进行扩散。如此循环往复直至脉冲渗碳的次数结束。因此,在真空渗碳的条件下,盲孔的底部气体流动性不受封闭式结构的影响,渗碳气氛可均匀充满整个盲孔,得到均匀的渗碳层,改善盲孔渗碳所出现的“喇叭口”现象。

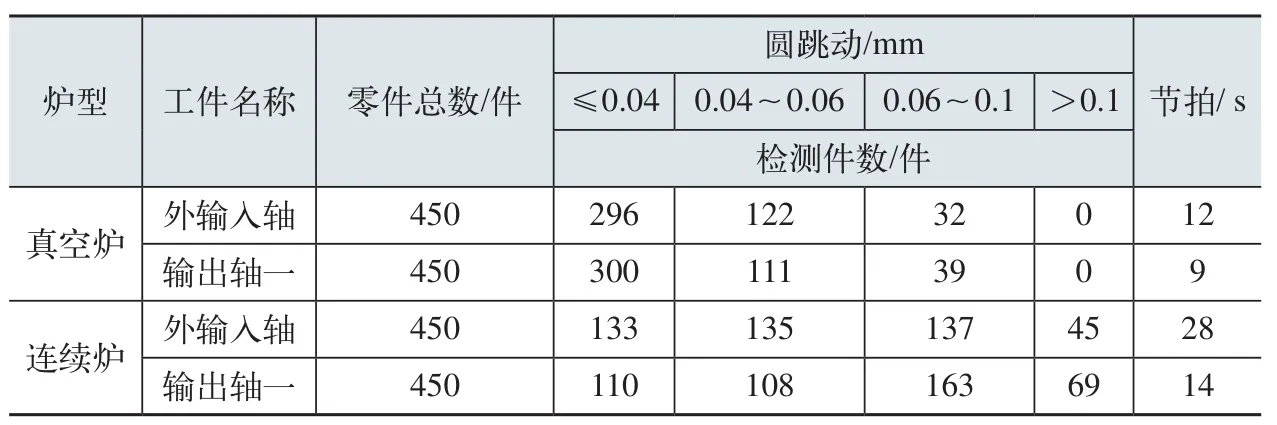

(5)淬火畸变小 表2分别列举了两种轴在采用不同热处理工艺后的圆跳动统计情况,对于轴类零件的校直我们采用三点测量控制,从表2中我们可以看出三个测量点的圆跳动同时都在0.04mm以内的真空炉生产的零件达到66.67%,而连续炉生产出来的零件却只占29.56%。且真空炉生产的轴类零件的圆跳动几乎没有超过0.1mm,在提高校直节拍及产能的同时又大幅降低了零件由于圆跳动过大而引起的校直断裂的质量问题。由于零件的变形较小,还可以降低热处理后的磨削量,因此可以极大地降低零件的生产成本。

三、工艺模拟

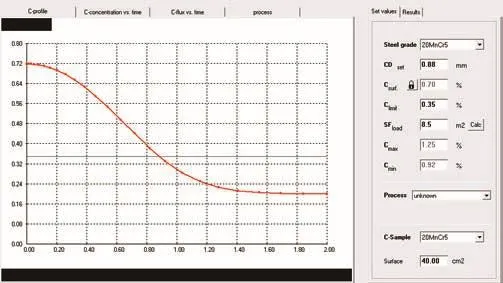

对于低压真空渗碳过程,最主要的工艺参数是渗碳温度、真空度和脉冲渗碳循环的时间节拍及气体流量。图8为C-sim渗碳模拟的程序界面。

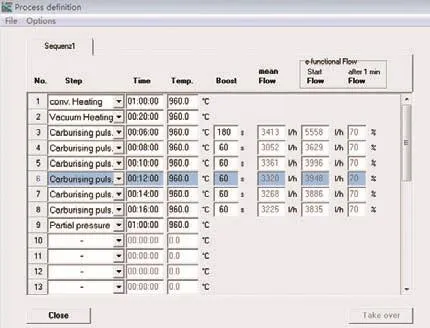

模拟软件主要需要输入的参数有渗碳温度、工件原始碳浓度、工件的装载面积、试块的材料及面积、最终表面碳浓度、要求的渗碳层深度及对应的碳浓度,通过输入这些参数即可模拟出脉冲渗碳循环的时间节拍及气体流量,如图9所示。

表2 轴类零件热处理后圆跳动情况统计

图8 C-sim 渗碳模拟界面

最终表面碳浓度按照汽车行业内的经验,一般设定为0.65%~0.8%。过高的表面碳浓度将会导致表面过高的残留奥氏体和不适合的碳化物出现,软件中还根据不同合金设定了每次脉冲渗碳后表面最大的碳浓度,超过该浓度值则将可能产生碳化物组织;过低的表面碳浓度则不利于表面硬度及耐磨性的提高。工艺设定渗碳层深对应的碳浓度可以根据SAE J 423或类似标准获得,如515HV1对应的碳浓度为0.35%。

图9 模拟输出的低压渗碳工艺

另外,还可以将随炉试块的材料及表面积输入到软件中,软件会根据此次装炉量来计算试块在该工艺热处理后增重多少,在以后长期稳定地生产后,根据数据积累对比,可以通过称重法来直接评定该炉零件大致的渗碳层深,节省了大量的检测时间。软件中还设置有e-function功能,该功能可模拟出每次脉冲渗碳的乙炔流量最大利用率,不仅节省了渗碳介质的通入量,同时避免因乙炔流量过多导致的过渗及因产生过多炭黑而带来的设备维护保养问题。

四、结语

(1)低压真空渗碳是一种环保节能的“绿色”热处理技术,该技术对于产品质量及制造产能都有极大的提高。

(2)零件高压气体淬火后变形小,可以整体缩短零件的加工工序节拍,降低热处理后的磨削量,可极大地降低零件的生产成本。

(3)真空渗碳的工件盲孔位置渗碳均匀,无晶间及内氧化,大幅提升了零件表面的抗疲劳性。