碱矿渣混凝土在重庆建科大厦中的施工应用

祝斌,潘群

(1中国建筑第八工程局有限公司西南分公司,四川成都 610093;2重庆市建筑科学研究院,重庆 400016)

水泥混凝土是现代土木工程建设的重要物质基础,水泥的大量生产和应用有力地促进了现代社会物质文明,同时也给社会经济的持续发展带来了沉重的资源、能源和环境负担。碱矿渣胶凝材料的生产克服了传统水泥高温煅烧熟料高能耗的工艺问题,实现了胶凝材料由“两磨一烧”工艺向“一磨”工艺转变的重大变革[1-4]。从技术性能的角度,碱矿渣胶凝材料是一种新型高性能胶凝材料,能部分替代水泥,也能用于有特殊要求的场合;从制备工艺的角度,其生产过程采用的是一种清洁、高效、低能耗的先进生产方式。因此,开发碱矿渣胶凝材料是促进我国水泥行业可持续发展的理想选择。

碱矿渣胶凝材料在我国的研究有近30年历史[5],其研究开发具有重要资源、能源和环境效益,虽然该材料具有一系列技术优越性,但由于其凝结硬化快、干燥收缩大,施工过程难以控制,严重制约了该材料的工程应用[6]。

为了进一步推动碱矿渣胶凝材料及混凝土的研究与应用,由重庆市建筑科学研究院、重庆大学与乌克兰基辅国立建筑大学共同承担了科技部国际合作项目。通过国际合作,项目组在碱矿渣胶凝材料及混凝土缓凝[7-8]、塑化[9-11]和收缩控制[12-14]等关键技术研究上取得了创新性成果,建立了基于固态分散相组成的碱矿渣混凝土配合比设计体系[15],制定了国内首个碱矿渣混凝土应用技术标准,并首次将碱矿渣混凝土成功应用于现浇钢筋混凝土结构工程中,完成了碱矿渣混凝土示范工程“重庆建科大厦”主体结构的浇筑。

1 工程简介

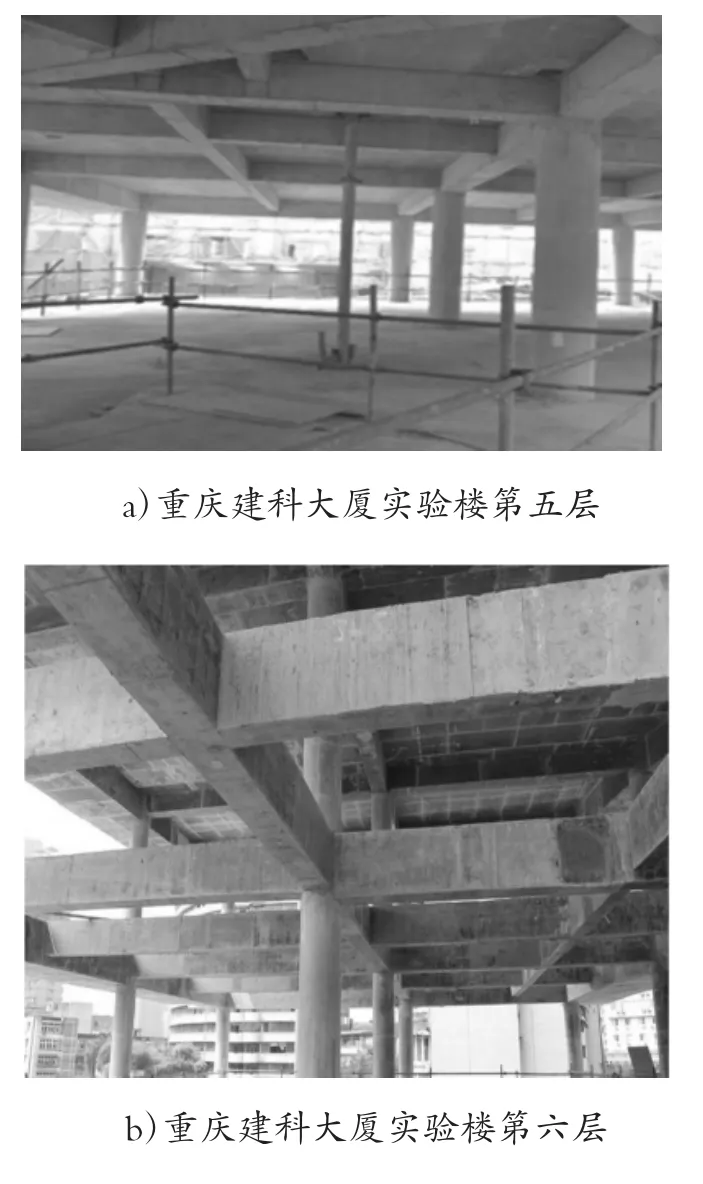

重庆建科大厦工程位于重庆市渝中区长江二路221号(图1)。在建场地内主要建筑物为地上一栋23层高的办公楼和7层高的实验楼,地下为4层车库及设备用房。主体为框架剪力墙结构,楼板采用现浇钢筋混凝土结构。在该工程实验楼第五至七层水平及竖向结构中采用碱矿渣混凝土进行浇筑,该工程中的碱矿渣混凝土用量约550m3,建设面积达2000 m2。

图1 碱矿渣混凝土示范工程示意图

为保证碱矿渣混凝土生产和施工质量,规范碱矿渣混凝土的生产和施工过程,讨论确定采用现场拌制、现场浇筑的施工方法完成示范工程的建设。现场设置有实验室、胶凝材料堆放区、骨料堆放区、碱溶液储存区、碱矿渣混凝土搅拌区及取样作业区等。

2 设计

2.1结构设计

与普通硅酸盐混凝土不同,碱矿渣混凝土的碱组分是激发矿渣活性的核心组分,碱不仅提供高碱性环境,同时还参与水化,并进入水化产物结构,形成具有稳定结构和高耐久性的类沸石矿物[16]。因此,一定量的碱是保证碱矿渣混凝土具有所需力学性能和耐久性能的前提,示范工程用碱矿渣混凝土的碱含量为胶凝材料总量的5%~6%。在碱矿渣混凝土体系中,高浓度OH-的极化作用使矿渣颗粒表面的Si-O键、Al-O键及Ca-O在短时间内断裂,生成大量低钙硅比的C-S-H凝胶[17],因此碱矿渣混凝土具有凝结硬化快,强度高,干燥收缩较大的特性。

根据该材料的特性,结构设计部分在满足《碱矿渣混凝土应用技术规程》DBJ50/T-205-2014、《混凝土结构设计规范》GB50010的前提下加强了构造措施的要求。同时为保证碱矿渣混凝土结构的耐久性,确保工程使用寿命,除碱含量外,其他指标符合《混凝土结构耐久性设计规范》GB/T50476的规定。

2.2混凝土强度设计

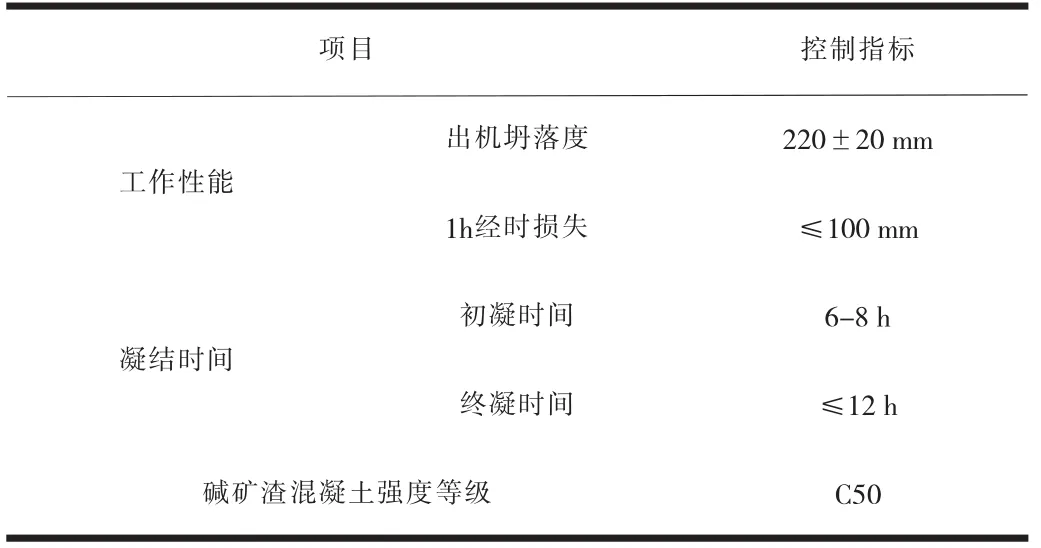

为满足设计和使用要求,示范工程用碱矿渣混凝土性能指标如表1。

表1 碱矿渣混凝土性能指标

3 施工

普通硅酸盐混凝土主要水化产物为硅酸钙和氢氧化钙,而碱矿渣混凝土的水化产物是结晶度较差的含碱铝硅酸盐凝胶,相关研究表明[17],由于析出的碱与空气中的CO2反应,碱矿渣混凝土经常呈现泛碱现象;在干燥环境中,碱矿渣混凝土的干缩较大,甚至开裂并迅速碳化,而在潮湿的环境中碳化缓慢。因此,在施工过程中应针对上述问题制定相应的措施,保证碱矿渣混凝土的后期质量。

3.1拌制

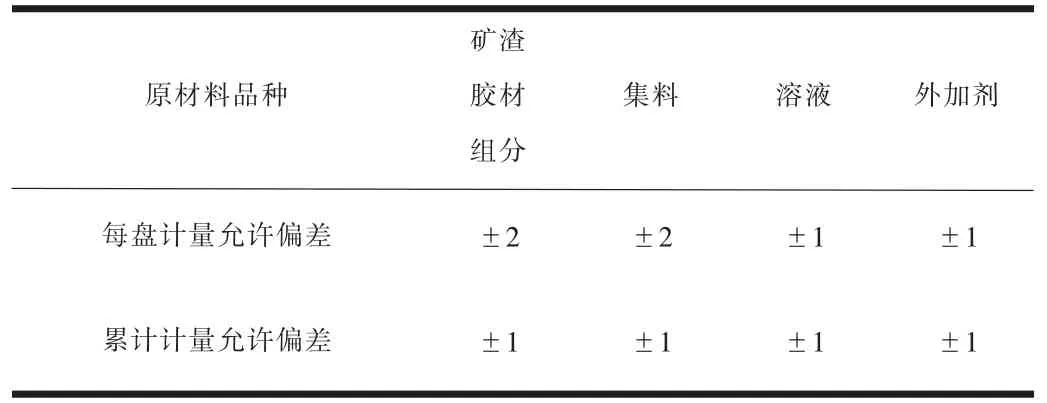

碱矿渣混凝土拌制前,将搅拌机装料仓、搅拌仓清洁干净,搅拌完毕或因故停歇1h以上,需将搅拌仓清洗干净。每种材料上料前计量,计量偏差符合表2的规定。

表2 混凝土原材料计量允许偏差(单位:%)

示范工程采用两台500型强制式搅拌机拌制混凝土,一台搅拌,一台备用。每次搅拌0.5m3。先将水淬高炉矿渣粉、粗骨料、细骨料、掺合料和复合外加剂依次投入搅拌机中,干拌30s混合均匀后再加入碱溶液继续搅拌,总搅拌时间不少于150s。碱矿渣混凝土拌制好后检测坍落度及其和易性,每一工作班检测两次。碱矿渣胶凝材料的需水量相对较低,用其配制的混凝土拌合物粘度较大,为了保证拌合物质量的稳定性,采用强制式搅拌机,同时适当延长搅拌时间。

3.2运输

如前所述,碱矿渣混凝土凝结硬化快,示范工程采用吊斗运输,混凝土一个运输循环总计用时4~6min,可有效减少混凝土坍落度损失。碱矿渣混凝土中含有大量的碱,其拌合物与普通混凝土接触会发生速凝,严重降低拌合物的施工操作性和结构实体质量,因此混凝土拌合物需使用专用吊斗运输,不能与普通混凝土的运输吊斗混用。

碱矿渣混凝土的活性与其液相料用量有关,需要严格控制,外加水或碱溶液会改变拌合物的配合比,显著影响碱矿渣混凝土的性能,因此在施工过程中严禁加水或碱溶液拌合。

3.3浇筑振捣

混凝土浇筑过程控制环节多,需要严格按照标准条文的规定执行。浇筑前,对模板、支架、钢筋和预埋件进行检查,符合要求后进行浇筑;浇筑时,采取由远而近、逐步推进的方式布料。当浇筑构件柱时,高度大于2m的浇注段使用串筒辅助;同一区域混凝土,按先竖向结构后水平结构的顺序,分层连续浇筑;竖向结构每层浇筑厚度300~500mm。

该工程中使用插入式振捣器振捣混凝土,振捣的间距不大于振动棒的振动作用半径。连续多层浇筑时,振动棒插入下层拌合物约50~100mm,振捣延续时间控制在20~40s内。当不允许留施工缝时,区域之间、上下层之间的混凝土浇筑间歇时间控制在混凝土初凝时间内。同时,碱矿渣混凝土浇筑过程中,拌合物内不允许混入其它类型的水泥混凝土。

3.4施工缝

碱矿渣混凝土与普通混凝土之间的结合部位留置施工缝,先浇的部分初凝后,再进行后续混凝土浇筑。在施工缝处继续浇筑混凝土前确认好以下工作:第一,已浇筑混凝土抗压强度达到1.2MPa以上;第二,已清除施工缝界面的水泥浮浆、松动石子以及软弱混凝土层,并予以凿毛;第三,用吸尘器清理后,用水先冲洗,然后用碱溶液充分润湿界面,并清除残留在混凝土表面的碱溶液;第四,在施工缝处涂刷一层厚度约5mm的碱矿渣水泥砂浆,其配合比与混凝土内的砂浆成分相同。施工缝开始浇筑时,采取向施工缝处逐渐推进的方式进行机械振捣。

3.5养护

当混凝土接近初凝时进行二次抹压,抹压完毕后,及时进行保湿覆盖,养护时间不少于14d。柱、剪力墙等竖向构件带模养护时间不少于3d,拆模后立即保湿养护。在保证碱矿渣混凝土构件表面、棱角不因拆模而受损时拆除侧模,拆模后应予覆盖,保湿养护时间不少于14d。

相关研究表明在相同失水量的条件下,碱矿渣混凝土早期失水引发的收缩大于同条件普通混凝土,及时覆盖可以有效避免混凝土早期失水引起的较大收缩[18];在混凝土达到初始结构强度后进行潮湿养护可以避免混凝土内部的碱迁移至表面,导致结构泛碱,从而影响混凝土后期质量;二次抹压是对表面已有的塑性收缩微细裂缝和缺陷进行及时封闭的处理措施,以免其发展扩大。

为检测碱矿渣混凝土强度发展变化情况,对现场留样试件进行分类养护:同条件养护试件的养护条件与实体结构部位相同,标识清晰;标准养护试件放置于标准养护室内。

4 质量检验

4.1抽样检测

在示范工程施工过程中,原材料抽检包括:水淬高炉矿渣粉、掺合料、砂、石、碱溶液、复合外加剂等;碱矿渣混凝土抽检包括:拌合物性能 (坍落度、凝结时间),抗压强度(3d、7d、28d),抽样频次按照 《碱矿渣混凝土应用技术规程》DBJ50/T-205-2014执行,并加大了抽样密度。

4.2工作性能

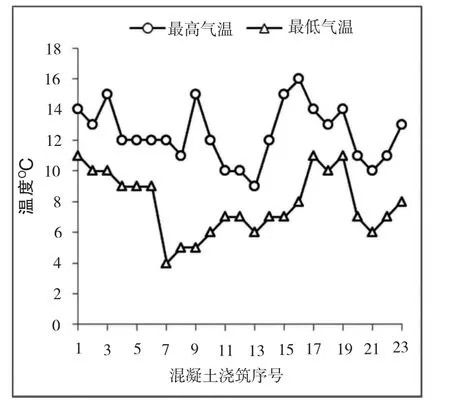

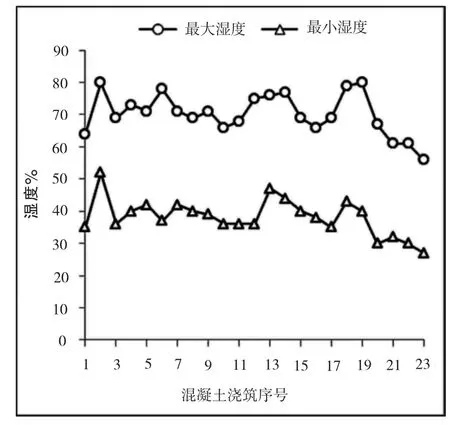

示范工程现场浇筑碱矿渣混凝土从2014年12月初起至2015年2月初止,整个浇筑过程中平均温度约10℃,最低温度小于5℃;环境相对湿度40%~70%;浇筑过程中有4天小雨,其余多是阴天,太阳照射强度较低。在该环境条件下,碱矿渣混凝土施工过程中并未采取特殊的保温措施,实践表明碱矿渣混凝土具有较强的低温适应性(图2、图3)。

图2 浇筑期间温度变化情况

图3 浇筑期间湿度变化情况

实施过程中,在搅拌机出料口观测碱矿渣混凝土和易性,每班次检测碱矿渣混凝土坍落度、凝结时间,确定混凝土性能是否满足施工要求,发现有问题时,及时调整配比。

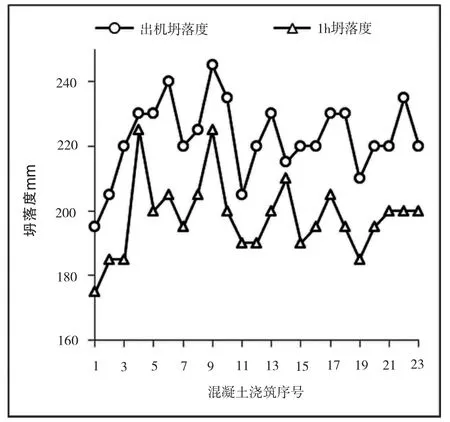

混凝土拌合物坍落度(见图4)测试值均满足设计和施工要求,没有出现异常点。同时,实地观测表明混凝土拌合物的粘聚性和保水性良好,较好地满足了混凝土现场施工的要求。

图4 拌合物坍落度

碱矿渣混凝土凝结时间测试结果见图5。如图5所示,拌合物初凝时间6~9h,终凝时间不大于12h。该次施工处于冬季,气温较低,一定程度上导致碱矿渣混凝土凝结时间略长。

4.3抗压强度

在混凝土的浇筑点随机抽取混凝土强度试样,每次取样不少于9组,三分之一标准养护,三分之二同条件养护。混凝土试件的立方体抗压强度测试按照现行国家标准 《普通混凝土力学性能试验方法标准》GB/T50081的规定执行,测试结果如图6所示。

图5 拌合物凝结时间

图6 碱矿渣混凝土强度

数据表明,标准养护的试件28d抗压强度值不小于58.4MPa,相比而言,同条件养护混凝土28d抗压强度较低,最小值为50.2 MPa。此外,在标准养护的条件下,强度的标准差平均值仅为2.5 MPa,明显低于同条件养护情况下的标准差(平均值为3.5MPa)。抗压强度特征变化主要原因有:首先,同条件养护的温度、湿度(见图2、图3)与标准条件养护(温度20±2℃,相对湿度不小于95%)差异较大,较低的温度和湿度必然导致强度发展较慢,同时增大了数据波动性;其次,为满足施工要求,在实施过程中,根据原材料质量和性能略微调整了混凝土配合比,对其抗压强度有一定影响。

根据现行《混凝土结构工程施工质量验收规范》GB 50204的规定,示范工程同条件养护试件的等效养护龄期为按日平均温度逐日累计达到600℃·d时所对应的龄期;同条件养护试件的强度代表值,根据强度试验结果按现行国家标准《混凝土强度检验评定标准》GBJ 107的规定确定后乘折算系数取用,折算系数取值为1.10。所得结果换算为同条件养护600℃·d/28d标准养护的抗压强度比最小为97%,最大达到108%,均满足相关标准与设计要求。

4.4实体结构

为了检测与监测碱矿渣混凝土实体结构在使用过程中的力学性能、长期和耐久性能变化,示范工程建设过程中,在重要部位预埋感应片,以方便后期监测与研究。

示范工程建设在达到设计使用要求后,项目组组织了专家及相关单位进行了实地考察与检测,未发现明显的空洞、蜂窝、麻面等外观质量缺陷和严重的收缩裂缝问题,且重庆建科大厦已于2016年底完成装修正式投入使用(图7)。

图7 碱矿渣混凝土示范工程实体结构

5 结语

与普通水泥混凝土相比,碱矿渣混凝土生产工艺简单、能耗低、投资省、生产过程排放的温室气体少、能有效利用工业副产品,同时具有早强、快硬、高强和良好的护筋性能、高抗侵蚀性及抗冻性等优良性能,被誉为21世纪最有发展潜力的建筑结构材料,其开发利用具有良好的资源和能源价值。

碱矿渣混凝土在重庆建科大厦中的成功应用,为制定国家级碱矿渣混凝土系列标准提供了宝贵的经验,为碱矿渣混凝土的进一步推广应用奠定了基础,是一次十分重要的科研实践。