北京地区细颗粒铁尾矿烧结过程与机理研究

李润丰, 周 洋, 李世波, 李翠伟, 黄振莺

(北京交通大学 机械与电子控制工程学院, 北京 100044)

随着经济发展与国家建设需要,我国在开采铁矿石资源的同时,产生了大量污染环境的铁尾矿固体废弃物.据国家发展和改革委员会发布的《中国资源综合利用年度报告(2014)》显示,截至2013年底,我国尾矿累积堆存量为146亿t,当年尾矿产量高达16.49亿t,其中铁尾矿8.39亿t[1],占总量的一半以上.北京地区铁矿主要分布在密云县境内,铁尾矿的堆存量早已超过4300万t,年净增量达到307万t[2].铁尾矿的大量堆积带来土地资源浪费、环境污染以及安全隐患等问题[3],若能将其资源化利用,将创造可观的经济价值.

为了解决铁尾矿综合利用难度大、利用率低的问题,目前国内外学者已开展了将铁尾矿作为二次资源应用在微晶玻璃、轻质隔热材料等领域的研究工作.例如田英良等[4]利用北京地区铁尾矿研制CaO-MgO-Al2O3-SiO2系微晶玻璃,制备了力学性能优良的黑色微晶玻璃板材;Liu等[5]以铁尾矿、碳酸钙和二氧化硅为主要原料,辅以添加剂和稀土元素铈制备出远红外辐射陶瓷材料;李北星等[6]运用梯级粉磨技术制备铁尾矿-矿渣基胶凝材料;陈永亮等[7]以鄂西赤铁矿尾矿为主要原料制备了铁尾矿烧结砖;王应灿等[8]以铁尾矿、废旧聚苯乙烯泡沫为主要原料制备了轻质隔热保温材料;Cetin等[9]以尾矿为原料,通过添加适量硼砂、玄武岩以及废旧回收玻璃制备出成本低廉的轻质玻璃陶瓷;da Silva等[10]将尾矿作为添加剂加入到陶瓷中,通过试验验证该方法具备一定的可行性及可持续性.

根据实地调查,铁尾矿可分为粗颗粒尾矿和细颗粒泥状尾矿两种类型,前者目前已部分应用于建材生产等领域,而占铁尾矿总量约35%的后者因含有大量黏土矿物以及难以去除的水分而无法利用,只能堆存,是铁尾矿资源化利用中的一个难题,至今尚未获得研究者的关注.为促进铁尾矿的全面资源化利用,本文以北京密云地区的泥状细颗粒铁尾矿为研究对象,在对其成分、物相、粒度组成等进行分析的基础上,着重探讨其在高温下的物相变化过程与机理,以期为该型铁尾矿在烧结砖材及多孔保温材料等领域的资源化利用奠定理论基础.

1 试验材料与方法

1.1 试验原料与样品制备

本试验所用原料为北京密云地区首云矿业集团公司开采铁矿石产生的泥状细颗粒铁尾矿.将泥状细颗粒铁尾矿干燥后破碎并研磨,放入φ20钢模中,在220MPa 压强下压制成圆片状坯体,分别在900,1000,1120,1160℃下恒温2h进行烧制,得到铁尾矿烧结样品.

1)本文所涉及的含量等除特别指明外均为质量分数.

1.2 测试方法

利用Malvern 2000型激光粒度分析仪测定铁尾矿原料粉末的粒径分布;利用日本岛津1800型X射线荧光分析仪(XRF)及蔡司EVO18型能谱分析仪(EDS)测定铁尾矿的化学成分;采用TH700维氏硬度仪测量各烧结样品的维氏硬度,每个样品测量5次,结果取平均值;以Al2O3为参照材料,采用耐驰STA449F3型差热分析仪(DSC)以5℃/min的速率在空气条件下由室温加热至1200℃,测试铁尾矿的差示扫描量热-热重(DSC-TG)曲线;采用日本岛津7000型X射线衍射分析仪(XRD)测定铁尾矿原料以及各烧结样品的物相组成;采用德国蔡司ZEISS-EVO18型扫描电子显微镜(SEM)对各样品进行微观分析,并利用EDS进行微区成分分析.

2 结果与分析

2.1 铁尾矿原料粒径、成分及物相的表征

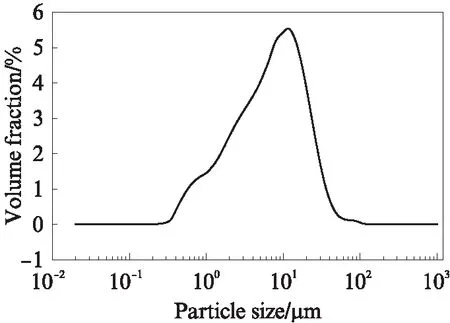

本试验所用铁尾矿原料呈灰色泥状,平均含水量1)达30.3%.自然条件下放置30d仅失水1%.铁尾矿原料的粒度分布如图1所示.由图1可见,其颗粒较细,粒径呈负偏态分布于0.3~130μm,其中直径小于46μm的颗粒占90%,平均粒径为10.7μm.

图1 铁尾矿粒度分布图Fig.1 Distribution of iron tailings particle size

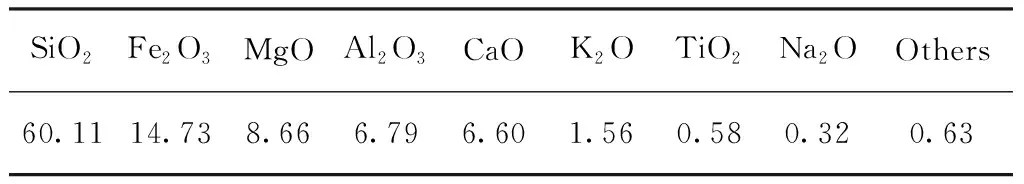

铁尾矿的化学成分如表1所示,结合图2铁尾矿原料的能谱分析结果可知,密云细颗粒铁尾矿的化学成分主要包括SiO2,Fe2O3,MgO,Al2O3,CaO以及少量碱金属氧化物等,其中SiO2含量超过60%.另外,这种泥状细颗粒铁尾矿中铁的含量较高,在烧结时易产生气泡.利用这一特点可将此原料应用于制备多孔陶瓷及多孔烧结砖,有利于提高制品孔隙率并形成开孔孔隙.

表1 铁尾矿主要化学成分

图2 铁尾矿元素原子百分比Fig.2 Atomic percent of iron tailing

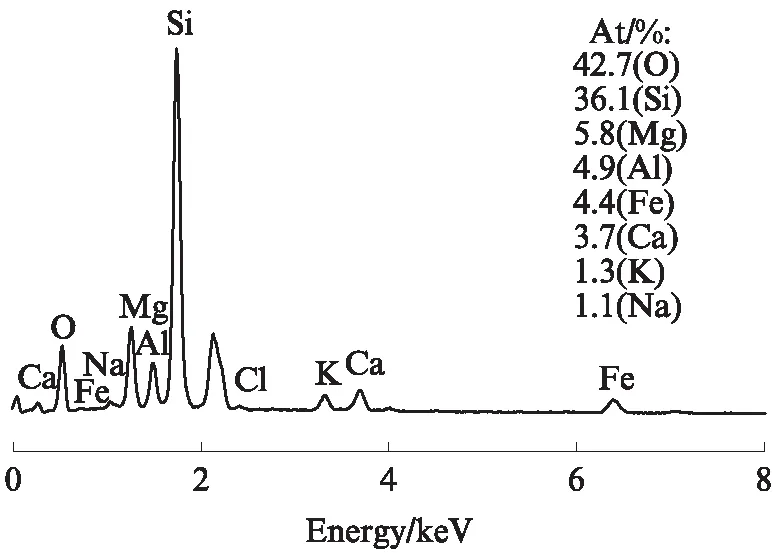

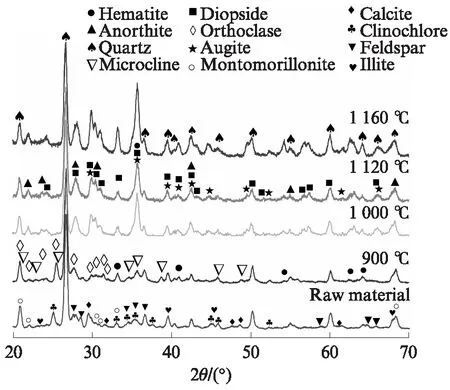

图3为铁尾矿原料的XRD图谱.由图3可以看出,密云细颗粒铁尾矿的物相组成十分复杂,其主晶相为石英(quartz);与粒径较大的粗颗粒铁尾矿相比[4],细颗粒铁尾矿中含有更多的黏土矿物相,如蒙脱石(montmorillonite)、斜绿泥石(clinochlore)、伊利石(illite)以及少量的长石(feldspar)、方解石(calcite)等.由此可见,密云铁尾矿属于高硅铁尾矿类型,而细颗粒铁尾矿中含有较多的黏土矿物相可增加其在成形时的塑性,并降低材料的烧结温度,这为其在多孔陶瓷、多孔砖等领域的应用提供了适宜的原料组成.

图3 铁尾矿原料的X射线衍射图谱Fig.3 XRD patterns of iron tailing

2.2 铁尾矿坯体的烧结过程及其性能变化

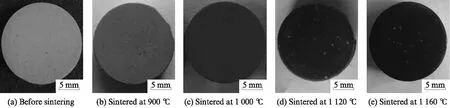

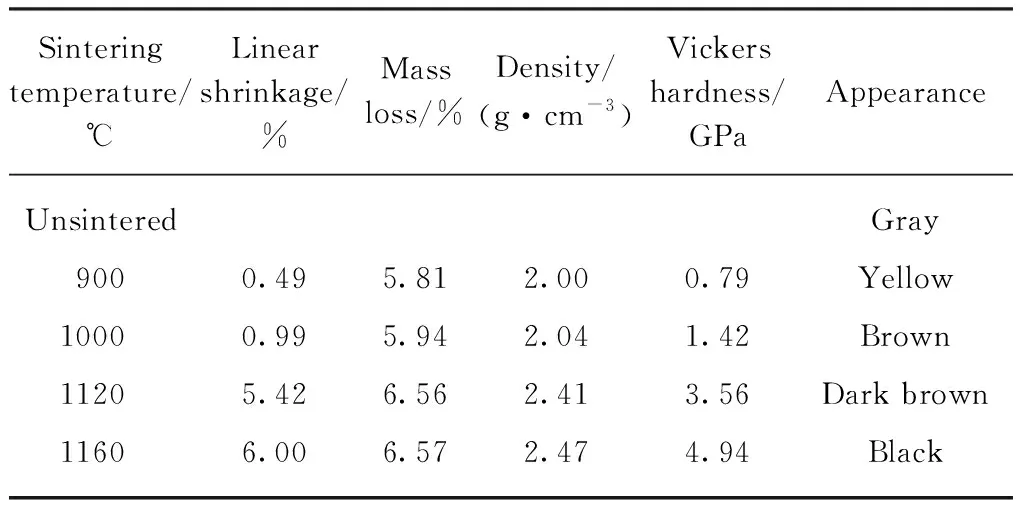

为研究密云细颗粒铁尾矿的烧结过程,分别对该铁尾矿坯体在900,1000,1120,1160℃下恒温2h的烧结样品外观、收缩率、质量损失率以及密度、维氏硬度等性能进行观察和测定.图4为烧结前坯体以及在不同温度下烧结后所得样品的外观照片,各样品的烧结特性与性能测试结果如表2所示.

图4 烧结前及不同温度烧结后铁尾矿样品的外观Fig.4 Appearances of samples before sintering and after sintering at 900, 1000, 1120 and 1160℃

表2 铁尾矿样品的烧结性能指标

由图4及表2可知,铁尾矿坯体呈灰色,随着烧结温度的升高,其颜色逐渐加深,同时烧结收缩率、质量损失率、密度、维氏硬度均逐渐增大.900℃ 下烧结后,样品由灰色变为黄色,同时产生5.81%的质量损失率和0.49%的线收缩率,密度和硬度都较低.900~1000℃阶段,样品由黄色转变为棕色,体积小幅收缩,密度略有提高,维氏硬度进一步增加,总体而言变化不显著.1000~1120℃ 阶段,样品的外观和性能都发生了明显的变化,颜色由棕色变为褐色,烧成后表面质量较好,同时样品的收缩率和密度急剧增加,维氏硬度提高约1.5倍,说明这一温度区间为铁尾矿样品的快速烧结致密化阶段.1120~1160℃阶段,样品颜色加深至黑色,质量损失率和密度变化不明显,但维氏硬度仍有约39%的提高,表明此阶段为烧结末期.铁尾矿样品颜色随烧结温度的变化是由于尾矿中铁氧化物的颜色随温度升高而加深所导致的[11-12],较深的颜色虽然对于生产普通的日用陶瓷制品不利,但对于生产多孔陶瓷或多孔烧结砖等工业或建筑用材料影响不大.

2.3 铁尾矿的烧结机理分析

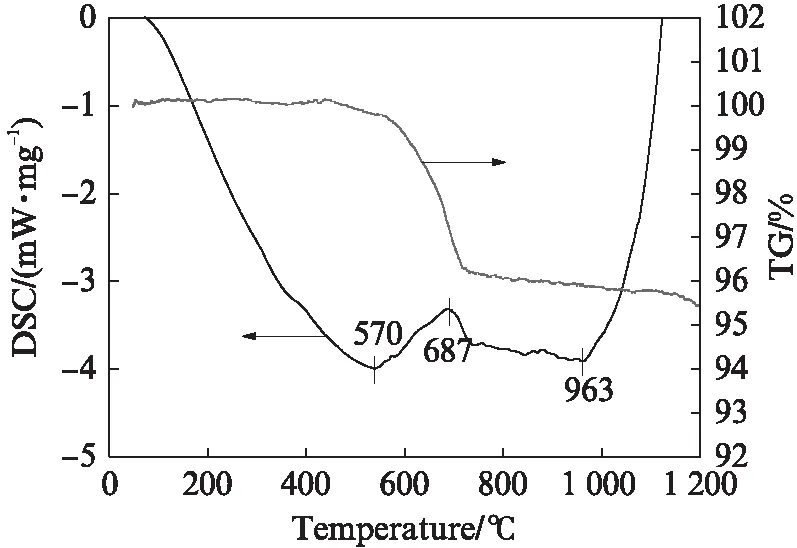

铁尾矿坯体在烧结过程中,各组分之间会发生物理、化学以及矿物学的复杂变化而形成密实坚硬的陶瓷制品.图5为铁尾矿粉末在室温至1100℃范围内的DSC-TG分析曲线.由图5可见,坯体热重曲线在约450℃以后开始出现缓慢下降,570℃之后下降速度明显加快,至约720℃为快速下降阶段,质量损失达3.73%,而DSC曲线在此处出现了明显的吸热峰,其顶点位于687℃附近.样品的失重主要是由于铁尾矿坯体失去化学结构水而导致,此外铁尾矿中的方解石在此温度区间会发生分解,产生CO2并挥发,也使得其失重增加[12].

图5 铁尾矿DSC-TG曲线Fig.5 DSC-TG curves for iron tailing

DSC曲线在570℃附近存在一个微弱的吸热峰,这是由于α-石英在此温度下发生固态相变转化为了β-石英[13].

由图5还可以看出,在963℃附近,铁尾矿的DSC曲线改变原有趋势开始向上攀升,进入吸热阶段,说明铁尾矿在此温度下开始发生固-液转变形成液相,坯体进入烧结阶段.在此温度以上,铁尾矿坯体吸收热量,原子振动加剧,使得原有的某些晶体结构被破坏,低熔点相熔融转变为液相,相邻固相颗粒之间通过原子扩散与晶格重排形成新的原子键合,产生新的物相.随着烧结温度的提高,熔融的液相增多,包裹固相颗粒并逐渐填充颗粒间的孔隙,使得样品中孔隙减少,原子扩散速度加快;同时由于熔体表面张力的作用,固相颗粒逐渐靠近,坯体收缩并逐步致密化,冷却后得到致密而坚硬的陶瓷烧结体.

由表2的烧结收缩率数据可以看出,1000℃之前样品尺寸变化较小,这是由于铁尾矿坯体随温度升高而产生的热膨胀部分抵消了因结晶水烧蚀及方解石分解等反应所引起的收缩[14].当温度超过1000℃以后,样品进入快速烧结收缩阶段,这与坯体中液相的出现密切相关,因此图5中DSC曲线从963℃开始向上攀升应为液相出现的信号.1120℃以后烧结收缩率变化再次趋缓,表明样品进入烧结末期,因此该铁尾矿原料的烧结范围约为970~1160℃,其烧结过程与黏土矿物的烧结十分类似[15].

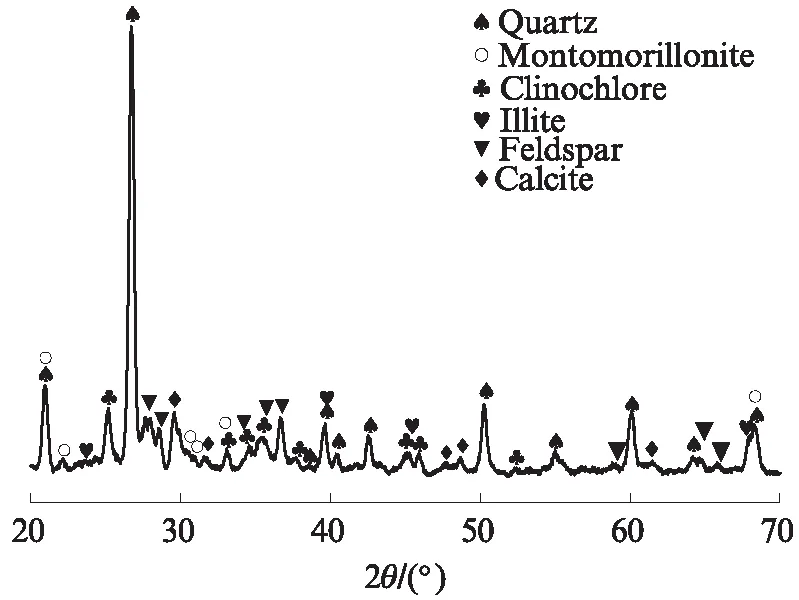

为了弄清铁尾矿原料中各物相在高温烧结过程中的反应与相变过程,分别对表2中各烧结样品进行X射线衍射分析,结果如图6所示.可以看出,900℃烧结样品中斜绿泥石、伊利石及蒙脱石等黏土矿物的衍射峰消失.已有研究表明,各种黏土矿物主要在500~700℃区间发生分解反应,其中绿泥石(Mg,Fe,Al)6(Al,Si)4O10(OH)8及伊利石KAl2(Si3Al)4O10(OH)2发生热诱导的去羟基作用导致晶体分解而转变为非晶态[15],而蒙脱石则发生如式(1)所示的分解反应,生成氧化铝和氧化硅,并释放出结晶水.

图6 铁尾矿原料及不同温度烧结后铁尾矿样品的XRD图谱Fig.6 XRD patterns of raw material and samples sintered at 900 to 1160℃

(1)

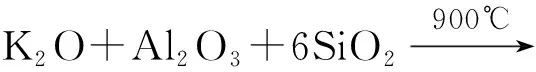

此外,在900℃烧结样品中出现了正长石(orthoclase)、微斜长石(microcline)与赤铁矿(hematite)的衍射峰,说明矿物成分之间相互反应形成了新的长石结晶相,同时伴有少量的赤铁矿晶体生成[16-17].由于脱羟基作用,黏土矿物中Al3+非常活跃,在900℃左右的高温下易于取代SiO2晶体中的Si4+,同时渗入K+,Na+以保持电荷的平衡,从而生成正长石和微斜长石,即发生式(2)反应:

(2)

1000℃烧结样品与900℃烧结样品的XRD图谱无质的差别,只是前一阶段反应生成的正长石与微斜长石的衍射峰强度均有所降低,这是由于长石的熔点低且熔融温度范围宽[18-19],在900~1000℃区间易于与石英及铝硅酸盐形成低共熔液相,同时黏土矿物分解产生的碱性氧化物MgO,CaO以及铁氧化物可起到助熔作用[20],有助于低温液相的形成,因此在此阶段长石相的衍射峰降低.与此相对应,图5中DSC曲线于963℃开始向上攀升,表明样品进入液相烧结阶段.

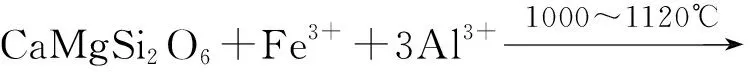

1120℃烧结样品中,正长石与微斜长石峰完全消失,说明在此温度下它们已完全熔融为液相[14];石英相的衍射峰强度逐渐减弱并且宽化,同时有透辉石(diopside)、普通辉石(augite)、钙长石(anorthite)等新相生成.随着温度升高,液相含量增多,越来越多的SiO2,MgO,Al2O3,CaO等熔入液相,当其浓度超过一定水平时,透辉石首先从液相中形核并长大,随后液相中的Fe3+和Al3+逐渐取代透辉石中的Ca2+,同时Al3+部分取代Si—O四面体中的Si4+,使得部分生成的透辉石转变为普通辉石,其反应见式(3),(4).该过程同时伴随有少量钙长石生成,即发生式(5)反应[20]:

(3)

(4)

(5)

1160℃烧结的样品中,普通辉石的衍射峰强度增长显著,透辉石、钙长石和赤铁矿的衍射峰强度明显增强,而主晶相石英的衍射峰强度明显减弱.这是由于在此温度下有较多的SiO2参与反应形成液相,使得石英晶相含量减少,同时在升温过程中黏土矿物分解产生的非晶态Fe3+逐渐溶于液相中,当高温液相中Fe3+浓度增大到一定水平时,将导致富铁相自发成核和晶化并形成赤铁矿[21].

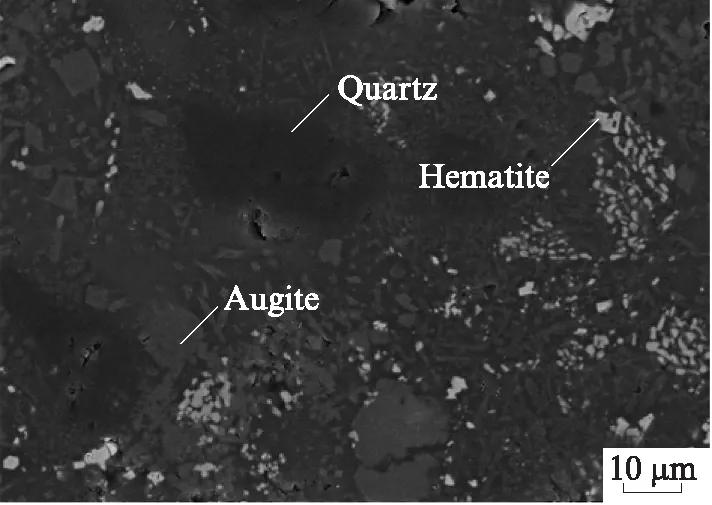

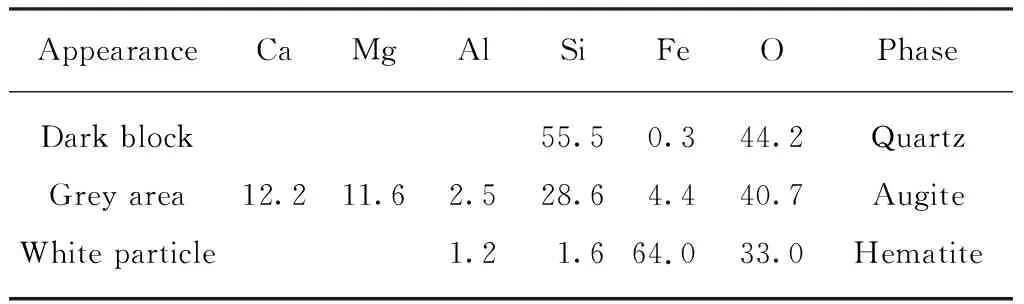

2.4 铁尾矿烧结样品的微观分析

图7为1160℃烧结样品表面的背散射(BSD)照片.由图7可以看出,样品中包含有深色大块状组织、灰色小块状组织和白色颗粒状组织等.由于铁尾矿的主要化学成分中,铁元素的原子序数最大,对电子的散射作用最强,因而样品中铁含量高的物相较亮,铁含量低或不含铁的物相较暗.分别对样品中深色、灰色和白色组织进行能谱分析,其结果如表3所示.由表3可见:深色大块状组织主要由Si和O组成,应为石英相;白色颗粒状组织主要由Fe和O组成,应为赤铁矿相;灰色小块状组织的化学成分复杂,其组分构成符合普通辉石的特点,结合XRD分析结果,应为普通辉石相.

图7 1160℃烧结样品表面的背散射照片Fig.7 BSD picture of iron tailing sintered at 1160℃

AppearanceCaMgAlSiFeOPhaseDark block55.50.344.2QuartzGrey area12.211.62.528.64.440.7AugiteWhite particle1.21.664.033.0Hematite

3 结论

(1)北京密云地区泥状铁尾矿颗粒较细,平均粒径10.7μm,化学成分主要包括SiO2,Fe2O3,MgO,CaO,Al2O3等,物相成分以石英为主晶相,其余包括蒙脱石、斜绿泥石、伊利石以及少量的长石、方解石等,其组分构成适合于制备多孔陶瓷等制品.

(2)密云铁尾矿的烧结范围约为970~1160℃,其中1000~1120℃为快速烧结收缩阶段;随着烧结温度的上升,其颜色逐渐加深,同时烧结收缩率、质量损失率、密度、维氏硬度均逐渐增大.

(3)铁尾矿坯体从963℃开始进入液相烧结,在此之前的烧结前期,黏土矿物绿泥石、伊利石逸出羟基转变为非晶态,蒙脱石分解,α-石英转变为β-石英;至900℃有正长石、微斜长石和赤铁矿生成;烧结阶段,正长石、微斜长石与石英、铝硅酸盐首先形成低共熔液相,促进坯体的烧结致密化,至1120℃有透辉石、普通辉石、钙长石等新相生成,且随烧结温度升高这些新相及赤铁矿相含量增多,石英相含量减少.