立式管道泵流动噪声特性与仿生降噪研究

张金凤 贾 静 胡日新 王 洋 曹璞钰

(江苏大学流体机械工程技术研究中心, 镇江 212013)

0 引言

立式管道泵具有结构简单、占地面积小、进出口直径相同和安装维修方便等特点,广泛应用于各种领域。在供水、暖通空调领域,泵在运行过程中产生的机械和水力振动噪声能量会随介质传递到用户末端设备,对用户的生活和工作造成严重影响[1-2]。因此,对管道泵振动噪声的研究日益迫切。高效低噪声管道泵的设计已成为国内外热点问题。

针对泵内部流动诱导噪声的研究,国内外学者做了大量的数值计算及试验研究。SIMPSON等[3]通过对离心泵内部流动噪声机理的研究认为结构与流体的相互作用是泵内部流动噪声产生的主要原因。JIANG等[4]采用流体-结构声学耦合的方法对五级离心泵蜗壳受迫振动和辐射噪声进行了预测。TIMUSHEV[5]提出基于声涡模式的三维数值算法求解泵内部声场,计算结果与试验吻合。吴仁荣[6]通过对船用离心泵的噪声研究总结了离心泵振动噪声产生的因素。司乔瑞等[7-8]通过数值模拟与试验,研究了不同工况下离心泵内部流动诱导噪声规律。文献[9-10]研究了不同叶片形状对离心泵噪声的影响。

随着现代科学技术的发展和工程实际的需要,众多工程技术领域开展了对应的仿生技术研究,仿生技术在工程减阻、增效降噪方面的应用研究实例开始不断涌现。OERLEMANS等[11]通过试验发现,低频段采用仿生叶片的风机噪声比原型低0.6~3.2 dB。任露泉等[12]通过研究发现了鸮翼非光滑形态的降噪吸声机理。田丽梅等[13]模仿海豚皮肤建立了仿生耦合叶轮叶片表面,提高离心泵效率3%以上。

本文针对立式管道泵运行时噪声过大的问题,从管道泵内流特性着手,在深入研究其内部流场的同时,基于Lighthill声类比理论采用间接混合法对其进行声场分析,探索其流动水动力噪声的诱因及声场特性,分析流场、声场之间的相互影响,找到管道泵主要噪声源,探讨其内部流动诱导噪声传播规律,为该类型泵减振降噪提供一定的理论依据和思路。在此基础上,参考猫头鹰体表覆羽样本,建立仿生叶片模型,设计正交试验方案进行降噪优化,以期达到减振降噪目的,为水泵降噪提供新的借鉴思路。

1 计算模型及网格划分

1.1 计算模型

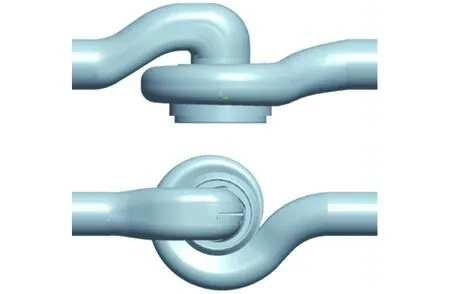

选取LPP-390-2型立式管道泵为研究对象,其主要设计参数:流量Q=175 m3/h,扬程H=33 m,转速n=2 950 r/min,叶轮出口直径D2=180 mm,叶轮出口宽度b2=34 mm, 叶片数Z=6。采用Pro/E 5.0软件对管道泵进行三维全流场建模,如图1所示。其计算域主要分为:叶轮、蜗壳、吸水室、进口管道、出口管道5部分。为了减小进、出口可能存在的回流影响,使流场计算结果更加准确,对泵体进口段水体和出口段水体进行了4倍直径的延长。

图1 计算域Fig.1 Computational domains

1.2 计算网格及无关性检验

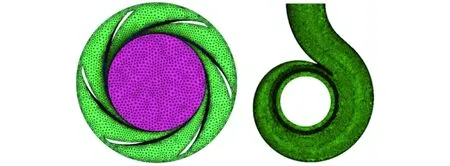

采用ANSYS ICEM软件对模型进行网格划分,考虑到管道泵模型结构的复杂性,采用适应性较强的非结构网格对各计算域进行网格划分。由于蜗壳隔舌区域网格质量对流动的影响较大,对蜗壳隔舌部分进行局部加密,同时为了保证网格质量及计算准确性,对叶片表面、叶轮壁面以及叶轮与蜗壳交界面进行面加密处理,如图2所示。最终网格质量均在0.35以上,网格总数365.8万,其中叶轮85万,蜗壳116万,吸水室70.8万,进、出水管各47万。

图2 叶轮和蜗壳网格Fig.2 Grids of impeller and volute

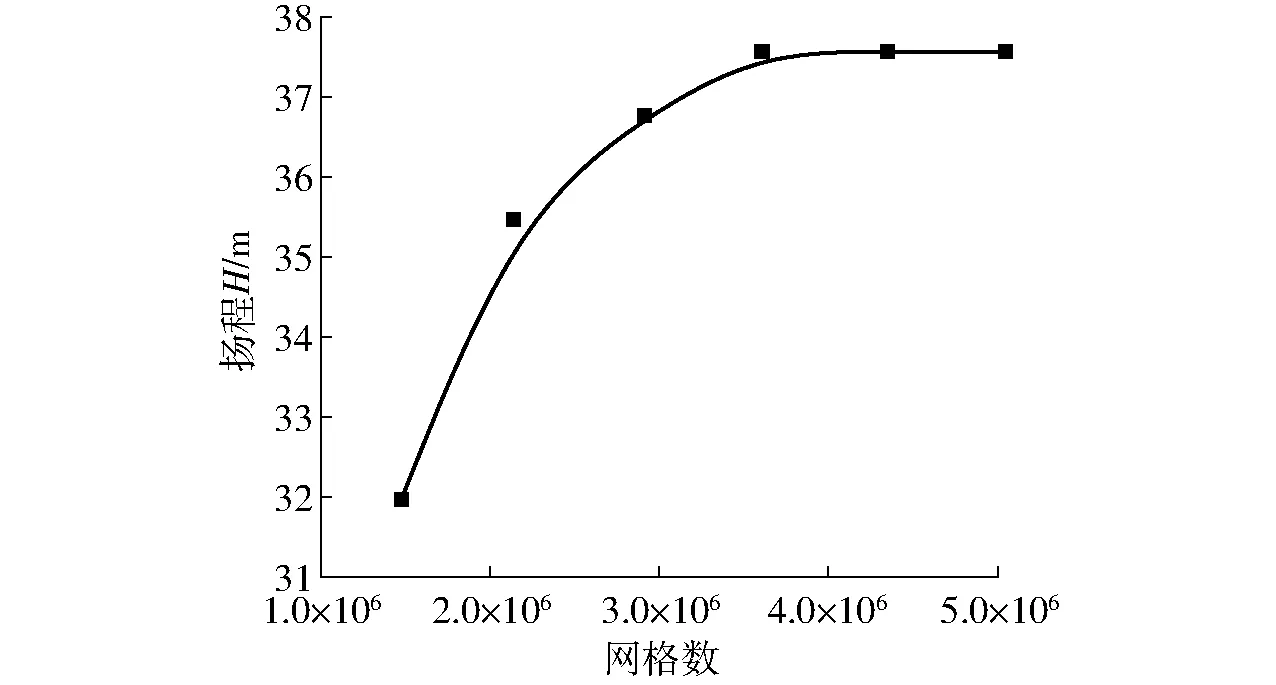

在保证网格质量的前提下选用7种不同网格尺寸对网格进行划分,并进行网格无关性检验。如图3所示,从图中可以看出随着总网格数的增加,模拟结果渐趋于稳定,当网格总数达到350万附近时,随着网格数的增加,模拟扬程变化很小,此时可以认为网格对计算结果无影响。综合考虑计算所需资源以及准确性,最终确定本文采用的网格单元总数约365.8万。

图3 不同网格数下的扬程Fig.3 Head under different mesh elements

2 数值模拟分析

2.1 流场计算与分析

应用CFX软件对模型泵进行三维全流场瞬态数值计算,由于RNGk-ε模型对湍动粘度进行了修正,考虑了平均流动中的旋转及旋流流动情况,同时在ε方程中增加了反映主流的时均变率Eij,较标准k-ε模型能更好地处理流线弯曲程度较大及高应变率的复杂流动,且对壁面边界层网格要求较低,考虑到计算能力,湍流模型选择适应性较好的RNGk-ε模型[14-15],并采用有限体积法对控制方程进行二阶精度的空间离散,时间离散采用全隐格式。边界条件设为压力进口、质量流量出口,固体壁面采用无滑移边界条件,近壁区采用Scalable壁面函数处理[16-17]。定常计算时叶轮与泵体交界面设为冻结转子模型。非定常计算叶轮与泵体交界面设为Transient rotor-state[18],同时为了加速收敛,在定常计算的基础上进行非定常数值计算,共计算12个周期,定义叶轮每旋转2°计算一次,非定常时间步长Δt=1.129 94×10-4s,总计算时间t=0.203 389 83 s,当每个计算时间步长内的迭代次数达12次或控制方程变量的绝对残差均小于10-5时进入下一个时间步迭代。

为监测管道泵内部速度和压力脉动变化,在管道泵蜗壳流道内从隔舌处至第Ⅱ断面每隔15°设置1个监测点,依次为P1~P5,第Ⅲ断面至Ⅷ断面设置6个监测点,依次为P6~P11,第Ⅸ断面至出口设置5个监测点,依次为P12~P16,监测点分布如图4所示。

图4 监测点分布图Fig.4 Monitoring points distribution of pump

2.1.1仿真模型验证

图5为模拟结果与试验结果扬程对比图,从图中可以看出,两者变化趋势一致,但结果存在一定的偏差,模拟值与试验值相比扬程偏高,小流量工况下趋势吻合度较好,模拟值与试验值相比,扬程最大误差为4.6%,这主要是由于在水体三维造型时对模型进行了相应简化,且忽略了口环间隙等处的泄漏损失等。在1.2Qd(Qd表示设计流量)之后,由于模型泵实际运行时空化现象严重,导致扬程急剧下降,而本文计算未考虑空化模型,故大流量工况下的扬程模拟值与试验值相差较大。但总体而言模拟与试验结果的变化趋势基本一致,说明流场数值计算结果准确度较高,具有一定的参考价值,其计算结果可以作为后续声场计算的信号源。本文主要针对非空化情况下流场、声场进行研究,因此1.2Qd之后的大流量区域不作为研究对象。

图5 扬程曲线对比Fig.5 Comparison curves of pump head

2.1.2压力脉动分析

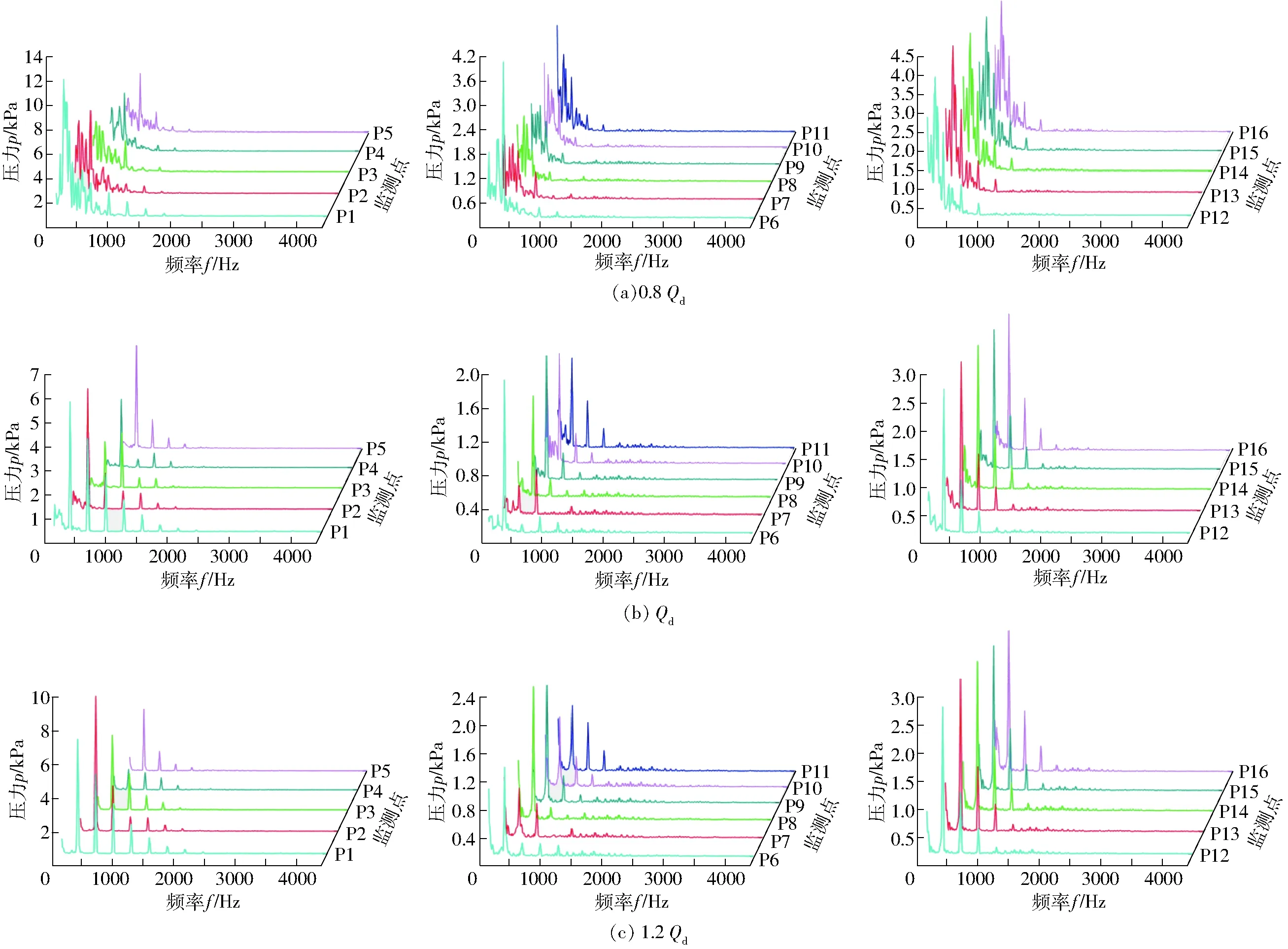

选取0.8Qd、Qd及1.2Qd工况进行非定常计算,选取稳定后的4个周期作为采样时间对管道泵的压力脉动进行分析,其频率分辨率Δf=12.28 Hz。本文研究的管道泵叶片数Z=6,转速n=2 950 r/min,计算得到轴频为49.2 Hz,叶频为295 Hz。图6为不同工况下监测点的压力脉动频域特性。

图6 不同工况下监测点压力脉动频域特性曲线Fig.6 Frequency spectra of pressure fluctuation of monitoring points under different operating conditions

从图6可以看出,管道泵的压力脉动由离散频率和宽频2部分组成,以离散频率为主,各个工况下隔舌处监测点P1、P2脉动幅值最大,设计工况下P1、P2点脉动幅值明显小于其他工况,说明要尽量使管道泵运行在设计工况之下。各工况下,隔舌处监测点P1~P5变化趋势较为紊乱,脉动值明显高于同工况下其余监测点,其原因为在泵体隔舌处,流体从叶片流道高速排出,不断冲击隔舌造成隔舌处的不稳定流动。各工况下,隔舌至第Ⅱ断面脉动程度最为剧烈,流道第Ⅸ断面至泵体出口次之,第Ⅲ断面至第Ⅷ断面脉动程度最小,这主要是由于蜗壳隔舌区域叶轮与隔舌的动静干涉作用明显,引起隔舌处较为剧烈的压力脉动,而当叶片掠过隔舌进入泵体流道,叶片远离蜗壳固体壁面,流动渐趋稳定,压力脉动变化呈现平缓趋势,幅值大大衰减。当流体运动至第Ⅸ断面,部分流体再次冲击隔舌,导致第Ⅸ断面至出口的压力脉动能量增加。这一现象说明隔舌是引起脉动能量增加的主要原因。 对比各个工况下主要脉动能量成分可以发现,在设计工况与大流量工况下,脉动幅值主要集中在叶频及其倍频,这主要是由于叶轮周期性地扫过隔舌,与蜗壳产生较为强烈的动静干涉作用,引起周期性的压力脉动。在小流量工况下,脉动幅值主要集中在低于叶频的轴频及其倍频处等低频处,这可能是由于小流量工况下,叶片进口冲角过大,易发生旋转失速,吸力面发生流动分离,泵内出现回流和漩涡等引起低频脉动。总的来说,各工况下压力脉动在轴频及其倍频、叶频及其倍频处的脉动幅值要远大于其他频率成分,说明管道泵在运转时,叶轮与蜗壳隔舌间的动静干涉是引起蜗壳内壁面压力脉动的主要原因。

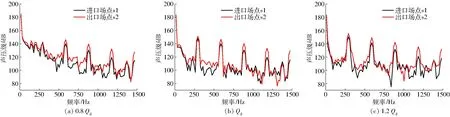

2.2 声场计算与分析

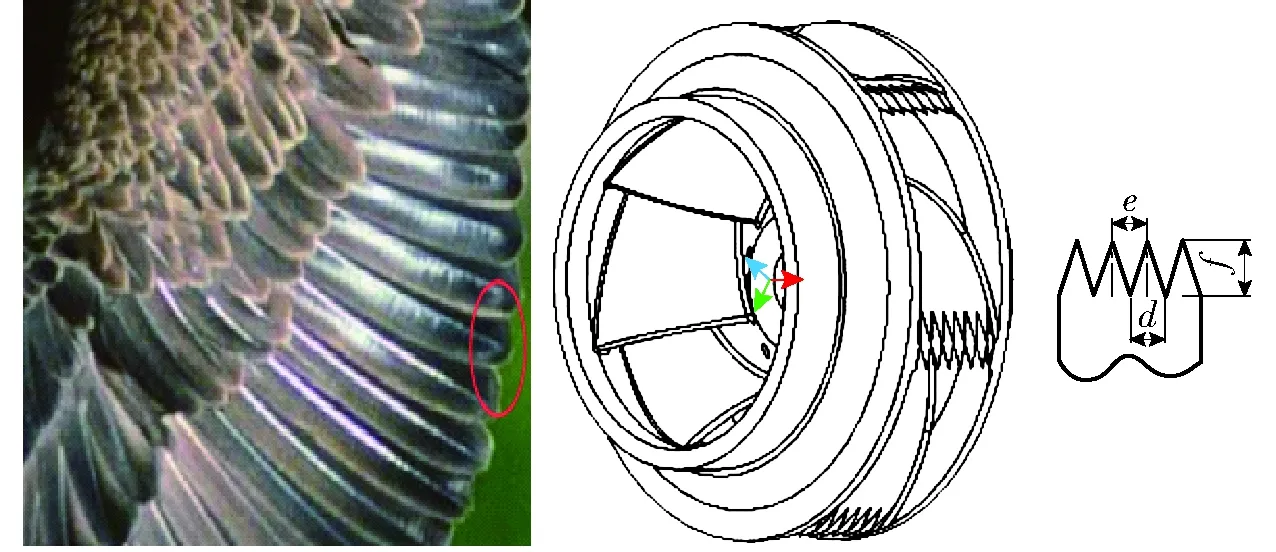

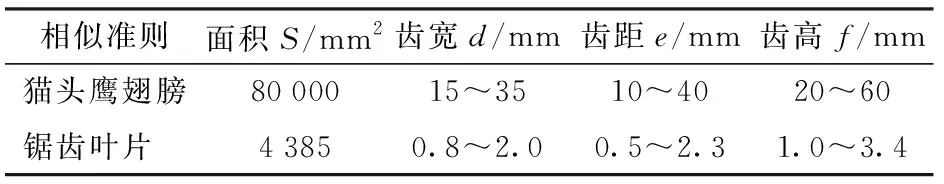

利用LMS Virtual.Lab中Acoustic模块计算模型泵内部声场,由于声学边界元法采用的是面网格,具有输入数据少、计算时间短等优点,且离心泵内部流动噪声大部分可能集中在低频段,故采用间接边界元法对声学传播方程进行求解。采用ANSYS ICEM划分边界元面网格时,为了保证计算准确,需保证声学网格的单元最大长度小于最大频率处声波波长的1/6[19],即L 2.2.1进、出口场点声压级响应计算 声压级的计算公式为 Lp=20lg(pe/pref) (1) 式中pe——声压pref——参考声压 水的参考声压一般取10-6Pa。为了研究管道泵噪声频谱特性,给出了不同流量下管道泵进、出口场点s1、s2的声压级频谱(图7)。从图中可以看出,管道泵水动力噪声主要由宽频噪声和离散噪声2部分组成,主频与压力脉动主频基本一致。不同工况下,叶频及其倍频处声压级均有峰值出现,呈现较强的离散性,说明叶轮与隔舌的动静干涉作用是管道泵蜗壳内流动诱导噪声产生的主要原因。设计工况及大流量工况下,声压级峰值主要出现在叶频及其倍频处,且随着频率的增加,峰值逐渐降低,叶频处声压级最大;小流量工况下,除叶频及其倍频处峰值外,轴频及其倍频处等低频处峰值也交替出现,最大声压级出现在二倍叶频处。对比图7a~7c可以发现,出口场点s2声压级整体比进口场点s1偏大,但在叶频以下的低频处,峰值偏差不大,随着频率增加,峰值偏差逐渐增大,说明在低频时偶极子声源在叶轮上、下游双向传播;高频时,受动静干涉作用的影响,偶极子声源主要作用在叶轮下游;随着流量的增加,进、出口场点的最大声压级依次增加,这与该泵实际运行时大流量工况下噪声较大的问题相符,说明使管道泵在设计工况以下运行是较好的控制管道泵噪声的方法之一。 图7 不同流量下场点s1和s2声压级频谱Fig.7 Sound pressure of field point s1 and s2 at different flow rates 图8 Qd下不同频率声压级Fig.8 Sound pressure level at different frequencies of Qd 2.2.2声场分布 图8为设计工况下各频率的声压级分布云图。由图可知,不同频率下泵体内部声压分布强度不一致,叶频时最强,二倍叶频较叶频有一定的衰减,且声压分布主要位于隔舌附近的断面及蜗壳出口处,说明叶频是管道泵流动诱导噪声的主频,隔舌处的动静干涉是诱导管道泵产生流动噪声的关键因素。通过对比可以发现,随着频率的增加,进、出口管路的声压分布强度差异变得明显,二倍叶频处,出口管路的声压级明显大于进口管路,说明随着频率的增加,偶极子声源作用开始偏向于叶轮下游,沿着流体介质向出口管路传播。 图9 叶频下各工况声压级分布Fig.9 Sound pressure level at different flow rates with blade frequency 由于叶频是管道泵内部流动噪声的主频,因此给出叶频处各工况下声场的声压级分布云图,如图9所示。从图中可以看出,叶频处,声压分布主要集中在隔舌附近的第Ⅰ至Ⅱ断面及第Ⅸ断面至出口处,泵体流道内声压较小,与前文压力脉动周向分布规律一致,说明隔舌是最主要的噪声源,叶轮与隔舌的动静干涉作用引起的不稳定压力脉动是导致管道泵内部流动诱导噪声产生的主要原因之一。通过对比可以发现,叶频处声压分布强度随着流量的增加而增加,说明流量也是影响蜗壳内部声场及进、出口管道声场传播的主要因素之一;叶频处各工况下进、出口管路的声压分布相差不大,说明在叶频处声源沿着管路双向传播,管道泵流动噪声的传播进、出口管路需同时考虑。 根据任露泉等[12]的研究,仿猫头鹰羽毛端部的锯齿结构能降低风机叶片压力脉动,分割尾涡,减小由尾迹涡扰动与风机隔舌干涉引起的噪声。本文把猫头鹰体表覆羽端部的生物特征抽象成为叶轮叶片尾缘的锯齿结构,如图10所示。 图10 猫头鹰羽毛端部锯齿形态Fig.10 Sawtooth of owl end of feather 利用几何相似准则,在最大相似的基础上,从工程实现角度出发,确定叶片尾缘锯齿结构参数,在叶片尾缘设置锯齿结构,将猫头鹰翅膀面积和叶轮叶片表面积比值作为系数,利用猫头鹰羽毛端部结构参数,确定仿生锯齿叶片结构参数,其结构参数如表1所示。 表1 锯齿结构参数Tab.1 Parameter determination of sawtooth structure 选用L16(45)正交试验表进行正交试验,因素水平选择如表2所示,试验方案与结果如表3所示。 表2 因素水平Tab.2 Orthogonal factors and levels mm 表3 设计工况下数值模拟结果Tab.3 Statistics of numerical simulation results on Qd 从表3可以看出,设计工况下方案1降噪效果最为明显。与原型的151.7 dB相比,在叶频处出口场点s2声压级降低7.9 dB,进口场点s1声压级比原型的148.0 dB降低7.5 dB,且对水力性能影响不大,较原型扬程降低约2.7%,效率提高1.2%(原型泵效率为82.3%),因此确定方案1为最优降噪模型。 由前文分析可知,压力脉动在一定程度上能反映流动噪声源的声学特性。本文选取了方案1隔舌处监测点P1、P2将其压力脉动特性与原型进行对比,如图11所示。通过对比可以发现,P1、P2监测点处,叶频及其倍频的脉动幅值均有一定程度的降低,尤其是在叶频和二倍叶频处,脉动幅值有明显降低,叶频处脉动幅值相比原型降低近50%。说明仿生锯齿叶片具有减小叶轮与隔舌的动静干涉,降低管道泵内部压力脉动,从而降低由脉动诱导产生的流动噪声的作用。 图11 Qd下叶频处压力脉动对比Fig.11 Comparison of pressure fluctuation on BPF under Qd 图12 Qd下叶频处声压级对比Fig.12 Comparison of SPL at blade frequency under Qd 设计工况叶频处,方案1与原型样机的声压对比如图12所示。从图中可以看出,仿生锯齿叶片降噪效果明显,泵体内部声压分布强度明显减弱,声源分布区域减小,尤其靠近隔舌附近的断面及出口处,说明仿生锯齿结构具有稳定流场、减小压力脉动,降低噪声的作用。不同工况下,方案1与原型样机进、出口场点叶频及其倍频处声压对比如表4和表5所示。从表中可以看出,在不同工况下,仿生锯齿叶片都有一定的降噪效果,设计工况及大流量工况下降噪较为明显,设计工况下,进、出口最大降低噪声约8 dB;大流量工况下,进、出口噪声最大降低约3.5 dB。 表4 不同流量下出口场点s2声压对比Tab.4 Comparison of s2 SPL at different flow rates dB 表5 不同流量下进口场点s1声压对比Tab.5 Comparison of s1 SPL at different flow rates dB (1)管道泵叶轮与隔舌处动静干涉作用引起的压力脉动是引起机组振动、噪声及运行稳定性的最重要因素。设计工况与大流量工况下,脉动幅值主要集中在叶频及其倍频,小流量工况下,脉动幅值主要集中在叶频、轴频及其倍频等低频处。脉动程度隔舌至第Ⅱ断面最为剧烈,流道第Ⅸ断面至泵体出口次之。 (2)管道泵水动力噪声主要由宽频噪声和离散噪声两部分组成,主频与压力脉动主频基本一致,呈现较强的离散性,设计工况及大流量工况下,声压级峰值主要出现在叶频及其倍频处,叶频处声压级最大,随着频率的增加,峰值逐渐降低;小流量工况下,轴频及其倍频等低频处也有峰值出现,最大声压级出现在二倍叶频处。 (3)管道泵泵体内声压分布主要集中在隔舌附近断面及靠近隔舌的出口处,隔舌是主要的噪声源。泵体内声压强度随着流量的增加而增加,流量越大,噪声越大,各工况下,叶频以下的低频处,偶极子声源沿着管路双向传播,叶频以上高频处,声源主要沿着叶轮下游传播。由于叶频是管道泵流动诱导噪声主频,故管道泵流动噪声的传播进、出口管路需同时考虑。 (4)仿生锯齿叶片具有稳定流场,减小压力脉动强度,降低基频处脉动峰值的作用,可以减小泵体内声压分布区域与强度,降低管道泵进、出口噪声,设计工况及大流量工况下降噪效果尤为明显。

3 仿生降噪与优化

3.1 仿生叶片设计

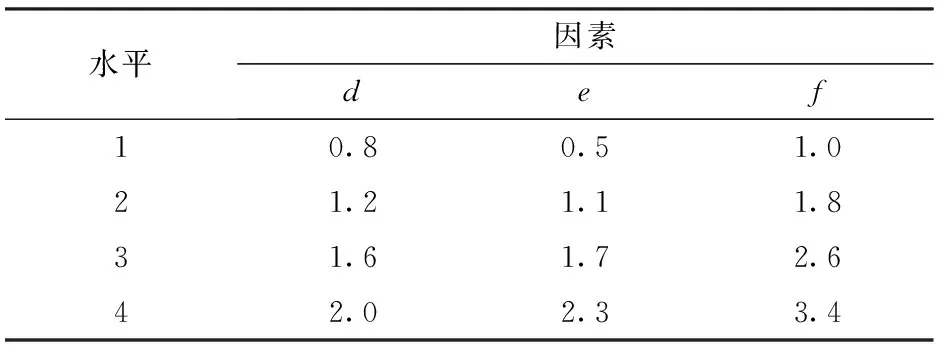

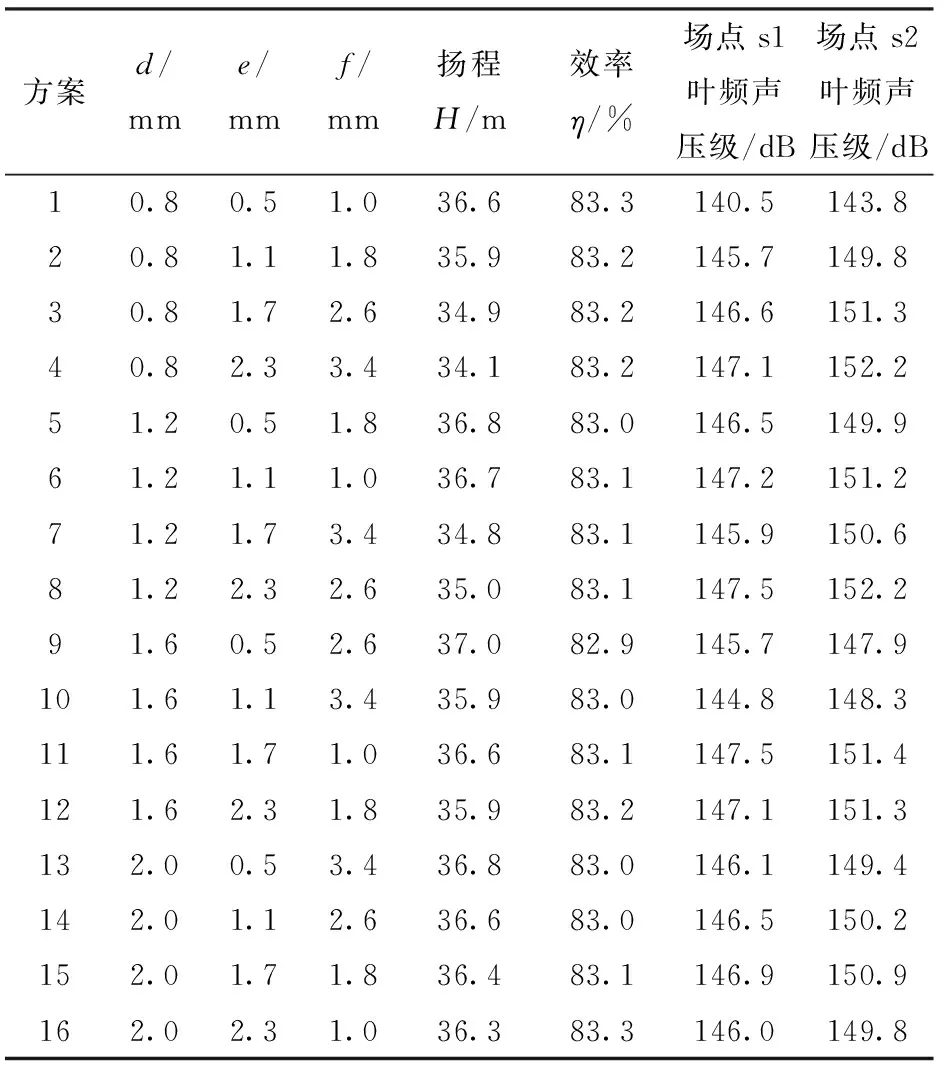

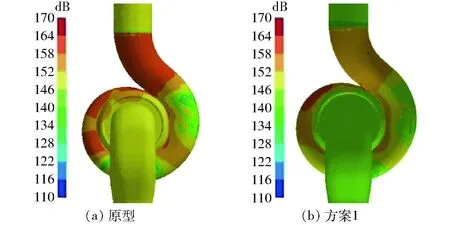

3.2 正交试验设计

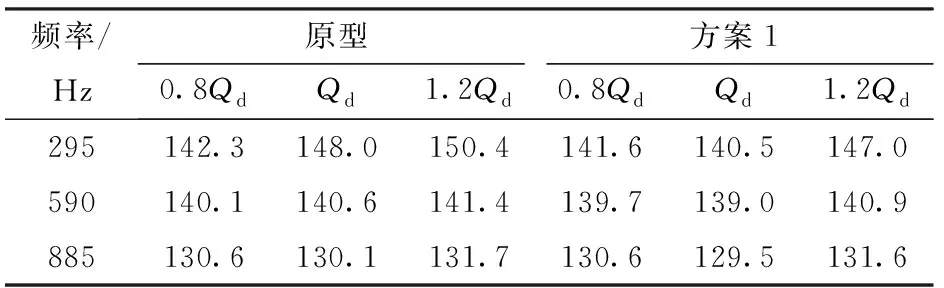

3.3 降噪效果验证

4 结论