切削参数对高速切削钛合金刀具磨损的影响

姚 远

(河南科技大学 应用工程学院,河南 三门峡 472000)

1 引言

高速切削加工技术不断发展,机械零件的加工对刀具提出了高效率、高可靠性、高精度和专用化的要求。钛合金具有密度小、抗腐蚀和耐高温等优良特性[1],在飞机发动机和机身等零部件上得到了广泛应用。但是,钛合金热性能较差、硬度大,在切削过程中刀具磨损严重、加工表面质量差等成为切削加工的难题[2]。国内外学者对的刀具磨损机理做了大量研究;Sulaiman对Ti6Al4V硬质合金刀具进行研究,根据齿面磨损数据得出了刀具磨损行为;文献[4]对钛合金铣削过程进行了大量仿真实验,研究了切削参数对切削力的影响规律;文献[5]对刀具磨损机理进行了深入研究,得出硬质合金刀具后刀面以磨粒、扩散、黏结磨损为主,前刀面磨损以扩散磨损为主。文献[6]建立了Ti6A14V钛合金剪切带温度场模型,成功预测了前刀面和剪切区的平均温度,并分析了热塑性剪切失稳产生的条件。针对钛合金切削加工中刀具磨损严重、寿命低等问题,以Ti6A14V钛合金为研究对象,建立了切削力解析模型[7],分别选取PCD和TiAlN涂层刀具,通过单因素实验对比研究切削参数对两种刀具高速铣削Ti6Al4V的切削力变化规律,对刀具的磨损形态进行了分析,探究切削参数对高速切削钛合金刀具使用寿命的影响,对提高国产刀具性能实现钛合金的高速高效切削有着重要的现实意义。

2 硬质合金涂层刀具高速铣削实验

2.1 实验设备与材料

(1)工件尺寸规格为(145×75×75)mm,工件材料为 Ti6Al4V航空钛合金[8],工件材料物理性能和化学成分,如表1、表2所示。

表1 Ti6Al4V钛合金的力学及物理性能Tab.1 Mechanical and Physical Properties of Ti6Al4V Titanium Alloy

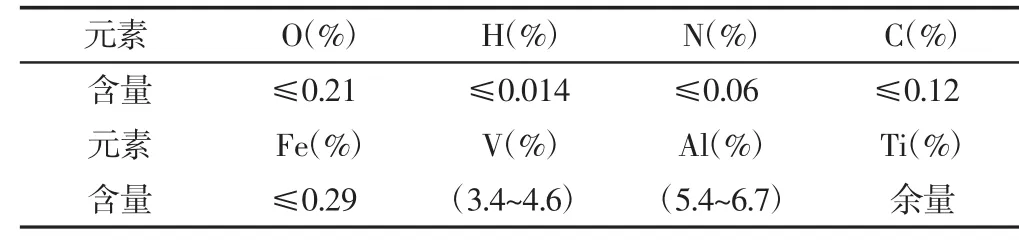

表2 Ti6Al4V钛合金的化学成分Tab.2 Chemical Composition of Ti6Al4V Titanium Alloy

(2)实验刀具采用京瓷可转位立铣刀,刀片型号BDMT-170408ER-JT,刀杆型号MEC25-S25-17,刀具几何参数,如表3所示。

表3 刀具几何参数Tab.3 Geometrical Parameters of Cutting Tools

(3)实验装置:通过红外热像仪Thermo VisionTMA40-M记录切削温度;利用电荷放大器、测力仪对切削力进行测量,铣削方式为单齿铣削,机床采用大连三轴数控铣床。

2.2 实验方案

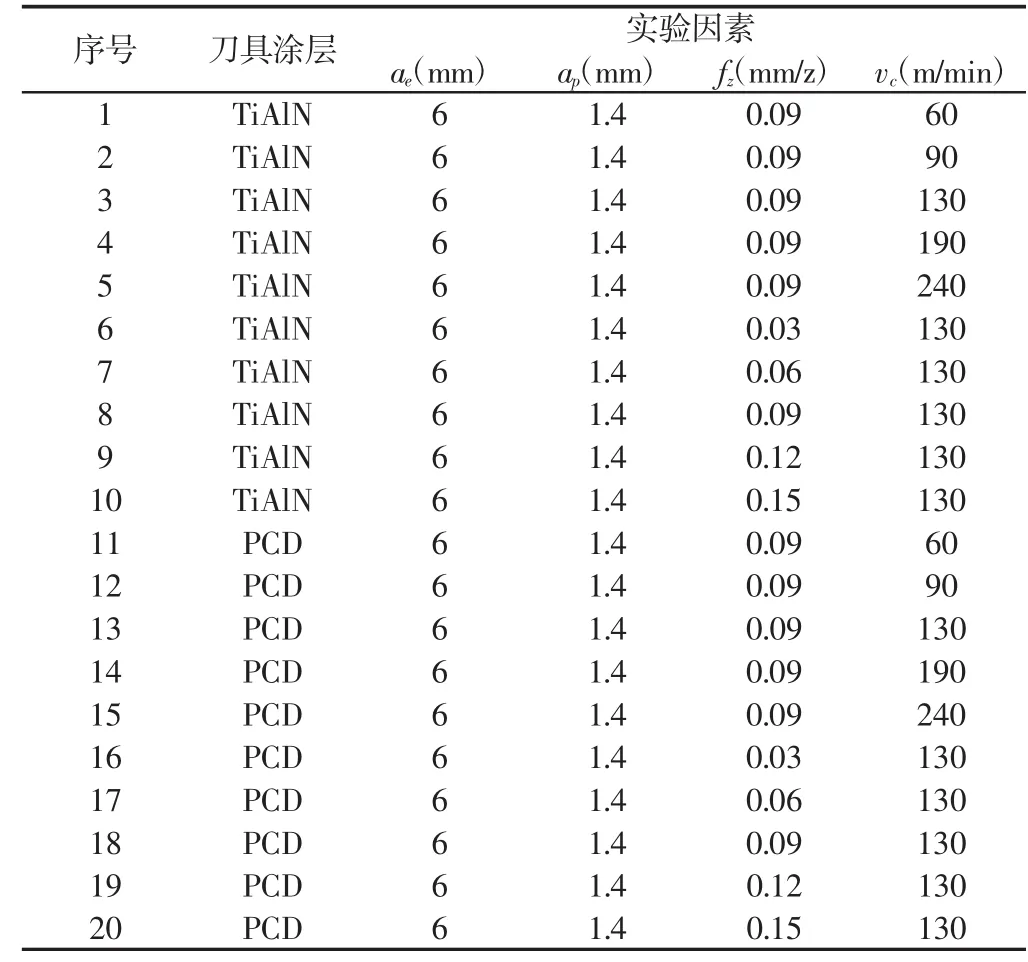

将VB值0.3mm作为刀具磨钝标准[9-10],通过单因素实验对比研究切削参数对两种涂层刀具铣削力及刀具寿命的影响,单因素实验,如表4所示。

表4 单因素实验设计Tab.4 Design of Single Factor Experiment

通过记录Fx、Fy、Fz三个方向切削力计算合力FR,在不同切削参数下,两种硬质合金涂层刀具的铣削力有效值,如表5所示。

表5 铣削力有效值(N)Tab.5 Effective Value of Milling Force(N)

3 硬质合金涂层刀具切削力研究

3.1 不同涂层刀具对切削力的影响

在不同切削参数条件下,两种硬质合金涂层刀具的切削力曲线,如图1所示。对比图1可知,在两种切削参数下PCD涂层刀具的切削力明显低于TiAlN涂层,主要由于PCD涂层的摩擦系数小,摩擦力较小,工作过程中切屑排除顺畅。鉴于在相同条件下,PCD涂层刀具较TiAlN涂层刀具有较小的摩擦力,因此将对PCD涂层刀具切削力影响因素进行研究。

图1 不同切削参数下两种涂层刀具的切削力曲线Fig.1 Cutting Force Curves of Two Coated Tools Under Different Cutting Parameters

3.2 铣削速度对切削力的影响

切削参数ae=6mm,ap=1.4mm,fz=0.09mm/z保持不变,铣削速度分别选取 60m/min、90m/min、130m/min、190m/min、240m/min,研究PCD涂层刀具铣削速度对切削力的影响,如图2所示。

图2 铣削速度对切削力的影响Fig.2 Effect of Milling Speed on Cutting Force

由图2可以看出,随铣削速度增加,切削力Fy、Fz值基本保持不变,主切削力Fx呈现先减小后增大的趋势,铣削速度为90m/min时主切削力Fx出现最小为161.96N,主要由于提高切削速度降低了刀具与工件接触的摩擦系数,同时材料的抗变形力减少,使得剪切变形区的变形更容易,继续增大切削速度时,刀具磨损对切削力影响较大。

3.3 每齿进给量对切削力的影响

切削参数ae=6mm,ap=1.4mm,vc=130m/min保持不变,每齿进给量分别为 0.03mm/z、0.06mm/z、0.09mm/z、0.12mm/z、0.15mm/z,研究硬质合金PCD涂层刀具每齿进给量对切削力的影响,如图3所示。从图中可以看出,随着每齿进给量的增加,主切削力Fx变化幅度较大,切削力Fy、Fz变化较小。每齿进给量fz=0.06mm/z切削力有所降低,fz=0.09mm/z时切削力最小,主要是切削厚度的变化引起的。

图3 每齿进给量对切削力的影响Fig.3 Effect of Feed Per Tooth on Cutting Force

3.4 切削参数对切削力的显著性分析

选用PCD涂层硬质合金刀具高速铣削Ti6Al4V研究切削参数对切削力的影响。当ae为12 mm左右切削力比较低。随着fz增加,切削力出现先上升后下降的趋势。切削力随切削速度的增加由降低趋势,当切削速度大于130m/min时切削力急剧增大。切削力随切削深度的增加不断增大,在轴向切深在1.6mm后出现下降的趋势。由此可知,在高速铣削Ti6Al4V时,PCD涂层刀具切削参数对切削力的影响为切削速度<齿进给量<径向切削<轴向切深,切削参数 ae=6mm,ap=1.4mm,fz=0.09mm/z,vc=(130~160)m/min范围内,能有较大的刀具寿命又能保持加工效率。

4 硬质合金涂层刀具磨损特性研究

4.1 刀具表面形貌失效演变过程分析

选取PCD涂层刀具作为研究对象,切削参数ae=6mm,ap=1.4mm,fz=0.09mm/z,保持不变,铣削速度 vc分别选取60m/min、90 m/min、130m/min、190m/min、240m/min。随着切削时间和铣削速度的增大,刀面磨损加剧,刀具磨损失效形式主要由刀尖的微崩刃、后刀面磨损和涂层的剥落。钛合金Ti6A14V钛合金工件的粘滞性较强,切削初期刀具比较锋利,大量工件元素易粘结覆盖在刀具表面。高温高压下,低速切屑易粘结在前刀面,对刀具表面的涂层粘结剥落。Ti6A14V钛合金工件与后刀面不断滑擦,因连续摩擦刀具涂层留下明显的磨痕,刀具失效形式为磨粒磨损与粘结磨损。切削一段时间后,后刀面出现沟槽磨损并逐渐转变为大面积崩刃现象。铣削速度为在190m/min和240m/min时,刀具表面出现灼烧现象,且崩刃现象更剧烈。主要由于Ti6A14V钛合金高速下切削温度较高,热载荷作用较强烈,刀具寿命缩短。

4.2 两种硬质合金涂层刀具寿命分析

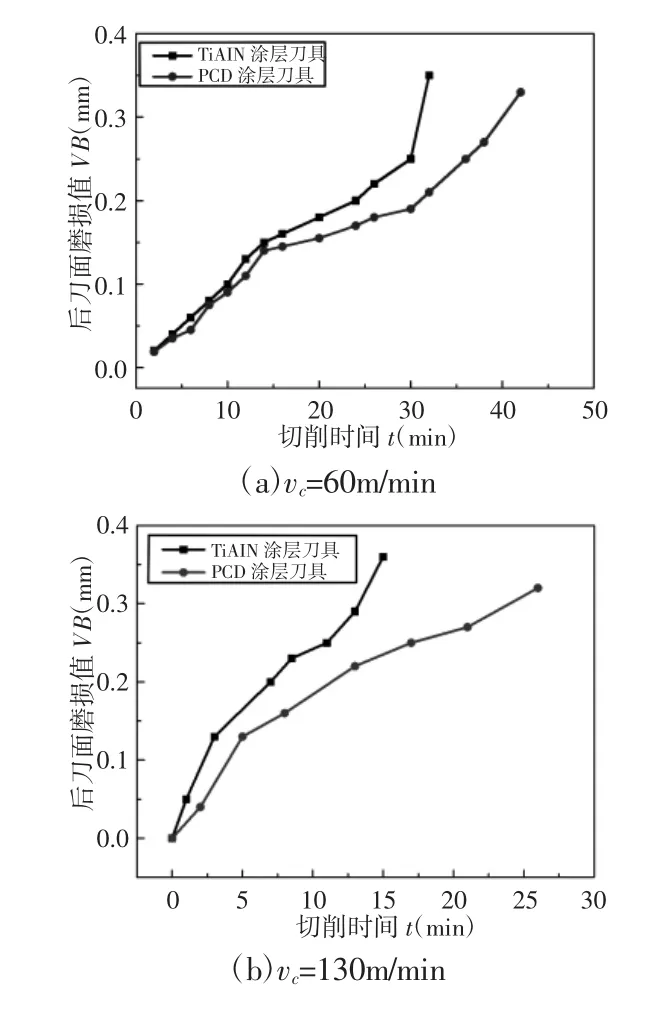

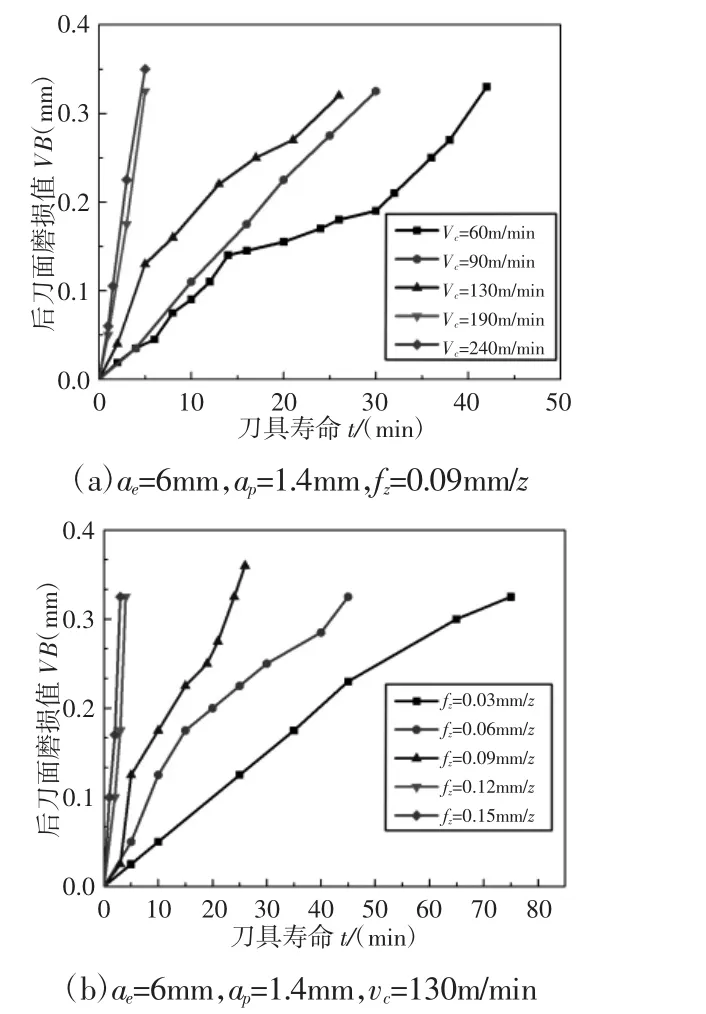

以后刀面磨损量为目标,进给量和铣削速度作为主要因素,建立单因素实验,研究进给量和铣削速度对硬质合金涂层刀具寿命值的影响趋势。选取铣削速度分别为60m/min、130m/min、240m/min的刀具磨损量进行曲线拟合对比分析,不同铣削速度下,两种涂层刀具后刀面磨损值,如图4所示。可以看出铣削速度为60m/min时,PCD涂层刀具的刀尖磨损比较稳定,TiAlN涂层刀具的寿命为31min,PCD涂层刀具寿命达到41min,高温低速下Ti6Al4V钛合金的粘结作用易产生积屑瘤;铣削速度为130m/min时,TiAlN后刀面涂层翻卷剥落,涂层剥落明显,刀具寿命为15min,PCD涂层刀具寿命达25min。铣削速度为240m/min时,TiAlN涂层剥落较快,刀尖磨损严重,剥落边缘变黑,刀尖烧伤氧化现象明显,刀具切削性能降低,在钛合金切削高温下刀片的硬度和强度都有所下降。随每齿进给量和切削速度的变化PCD涂层刀具后刀面磨损曲线,如图5所示。可知,随着切削时间、每齿进给量以及切削速度的增大,刀具磨损达到磨钝标准所用时间急剧缩短。切削深度和进给量较小,切削速度为(60~90)m/min时,刀具出现明显的前期、中期和后期磨损阶段,刀具寿命能超过30min;当切削速度高于190m/min时,刀具寿命值小于5min,切削速度达到240m/min时,刀片出现严重的发红效应,刀具寿命小于3min。增大每齿进给量,刀-屑接触应力增大,削厚度增大,刀具后刀面磨损也会明显加快。

图4 不同铣削速度下两种涂层刀具后刀面磨损值Fig.4 Flank Wear of Two Coated Tools Under Different Milling Speeds

图5 后刀面磨损随切削参数的变化Fig.5 Changes of Flank Wear with Cutting Parameters

4.3 冷却润滑方式对刀具寿命的影响

在刀具与工件的接触表面上,切削液可以形成吸附薄膜,降低了摩擦系数,起到润滑作用,减小刀-工接触面积。同时,冷却液可降低切削区的温度,减少工件和刀具的热膨胀。在金属加工过程中,冷却润滑作用可有效改善工件表面质量、提高生产效率、减少刀具磨损。为研究冷却润滑方式对高速铣削钛合金刀具寿命的影响,设计切削参数 ae=6mm,ap=1.4mm,fz=0.09mm/z,vc=60、130m/min,对干切削和切削液条件下的硬质合金PCD涂层刀具磨损进行分析,如图6所示。可以看出,湿式切削下刀具并没有降低刀具磨损的现象,主要是由于高温高压环境下涂层材料氧化而迅速磨损,受持续交变热应力的冲击引起涂层材料剥落,切削液难以渗透到摩擦区域,涂层受热不均而脱落,因此,钛合金的切削加工更适合干式切削。

图6 干湿切削条件下刀具磨损曲线Fig.6 Tool Wear Curve Under Wet and Dry Cutting Conditions

5 结论

以Ti6A14V钛合金为研究对象,建立了切削力解析模型,分别选取PCD和TiAlN涂层刀具,通过单因素实验研究切削参数,探究切削参数对高速切削钛合金刀具磨损的影响,主要得出以下结论:(1)在相同条件下与TiAlN涂层刀具相比PCD涂层刀具有较小的摩擦力,每齿进给量小于0.09mm/z、铣削速度小于130m/min时PCD涂层材料对刀具的保护作用比较明显。(2)在高速铣削Ti6Al4V钛合金时,PCD涂层刀具切削参数对切削力的影响为:切削速度<齿进给量<径向切削<轴向切深;在切削速度小于130m/min时,磨损初期切削力增加较快,之后相对平稳;切削速度大于190m/min时应切削力变化剧烈,磨损剧烈;切削参数ae=6mm,ap=1.4mm,fz=0.09mm/z,vc=(130~160)m/min 范围内,能有较大的刀具寿命又能保持加工效率。(3)对刀具失效演变过程和刀具磨损形貌进行了分析,刀具失效主要为热-机械疲劳和涂层剥落的综合作用。在切削液环境下,硬质合金涂层刀具磨损严重,刀具寿命低,并不能表现出良好的切削性,Ti6Al4V钛合金的切削加工更适合干式切削。