选区激光熔化马氏体时效钢(18Ni300)工艺参数研究

程 博, 张 璧, 白 倩*, 乔 国 文

(1.大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116024;2.南方科技大学 机械与能源工程系,广东 深圳 518055)

0 引 言

增材制造(additive manufacturing,AM)技术是通过CAD设计数据采用材料逐层累加的方法对实体试件进行制造的技术,与传统的切削加工(即减材)技术相比,该方法为自上而下的材料累加制造方法[1].金属增材制造方式主要分为选区激光烧结(SLS)、选区激光熔化(SLM)、激光近净成形(LENS)、电子束熔覆(EBM)等.其中SLM方法以其尺寸精度较高、成形零件力学性能好等优点受到广泛关注.由于SLM技术是由激光逐点逐层地熔化粉末材料,成形零件内部不可避免地存在气孔、未熔化粉末等缺陷,导致致密度降低,严重限制了该技术的实际应用[2].影响SLM试件成形质量的参数众多[3],目前已知的主要有粉末(粉末成分、粒径分布等)、激光(光斑大小、扫描速度、激光功率等)和扫描策略[4],其中激光功率和扫描速度是SLM成形过程中直接影响零件成形质量(如致密度和表面质量等)的参数.Bai等[5]对马氏体18Ni300粉末进行了块体成形实验研究,结果表明,采用160W激光功率和400mm/s扫描速度时,成形件的相对致密度达到99.19%;Hu等[6]进行了17-4PH不锈钢的SLM增材实验并分析了熔池和缺陷,发现激光扫描速度对成形件的密度有显著影响;Zhang等[7]对316L不锈钢粉末进行了单道实验,发现较小的激光功率和较大的扫描速度能使基板和熔道间产生较大接触夹角,从而导致熔道的毛细不稳定性增大;Li等[8]对增材熔池的形成进行了仿真模拟,发现低扫描速度和高激光功率能获得更大尺寸的熔池,同时能穿透更深的基板;王迪[9]对不同激光线能量密度下加工的零件表面进行了观测,并分析了粒球状、条带状、细线状等6种典型表面特征的形成原因.

现有文献对SLM增材制造工艺的研究主要集中在100~300W的激光功率条件下,为获得成形质量优良的零件,需要保证激光线能量密度进而采用较小的扫描速度,从而导致零件成形效率降低.本文为提高成形加工效率,对马氏体时效钢18Ni300粉末进行激光功率340~500W、扫描速度800~1 400mm/s条件下的选区激光熔化实验,研究激光功率和扫描速度对成形零件致密度、硬度、表面形貌及内部微观组织的影响,为增材制造工艺参数的优化提供参考.

1 实验方法

1.1 实验材料

激光选区熔化实验采用日本OPM研究所提供的18Ni300马氏体时效钢合金粉末,粉末形貌如图1所示,粉末粒径在10~90μm呈Rosin-Rammler分布,平均直径为35μm.粉末的实体密度为6.43g/cm3,松装密度在3.5~4.0g/cm3.粉末的成分及质量分数如表1所示.实验中基板材料为45号钢,尺寸为125mm×125mm×15 mm.为使得加工过程中粉末均匀分布,降低刮板铺粉时的阻力,控制基板的平面度小于40μm.

图1 18Ni300粉末SEM图像及粒径分布Fig.1 SEM image and size distribution of 18Ni300 powders

表1 18Ni300粉末元素分析Tab.1 Element content analysis of 18Ni300powders

1.2 成形参数

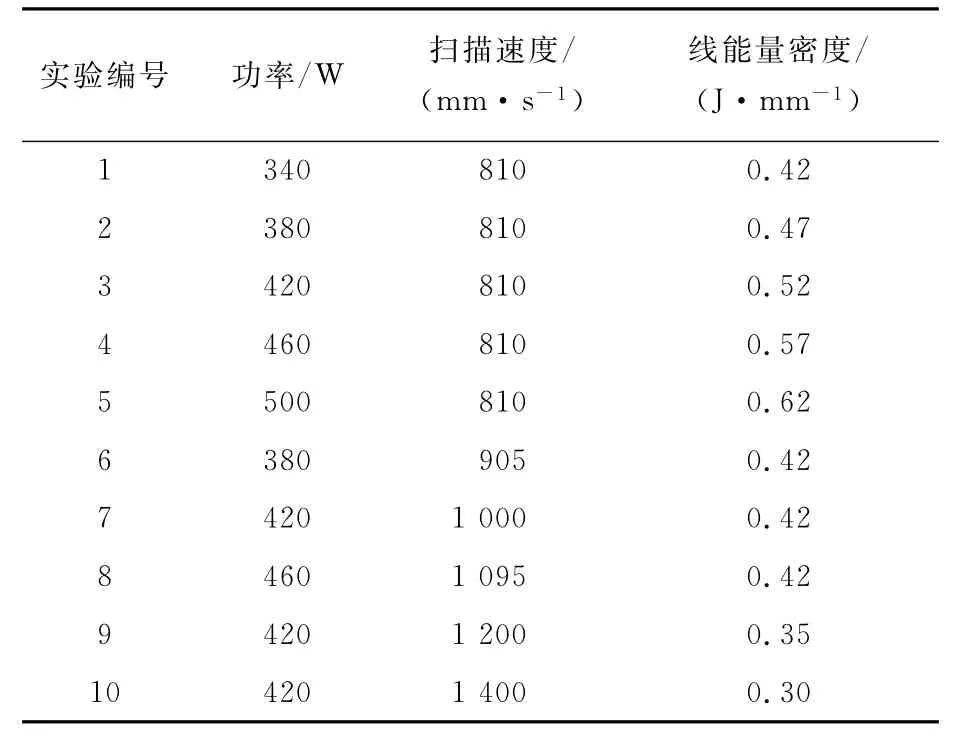

本文中的实验设备为日本Sodick公司的OPM250L机床,该机床采用500W功率Yb光纤激光,激光的光斑直径为200μm;采用氮气保护气从而保证成形腔中的氧含量低于3%.在增材过程中,试件扫描策略如图2(a)所示,每层的铺粉厚度为40μm,相邻两层采用正交扫描策略,同时扫描方向与试件边缘呈45°.所有试件均采用带状扫描策略进行扫描,扫描带的最小带宽设置为10mm,打印试件时,机床系统将10mm×10mm的扫描区域自动分为两部分进行扫描,如图2(b)所示,区域①扫描结束后,对区域②进行扫描.打印试件的成形尺寸如图3(a)所示,为10mm×10mm×15mm.OPM250L机床针对马氏体时效钢建议采用激光功率420W和扫描速度1 000mm/s的增材工艺参数.本文为研究不同工艺参数对制造质量的影响,在激光功率340~500W以及扫描速度800~1 400mm/s条件下对马氏体时效钢粉末进行增材制造.为了研究线能量密度不变条件下,同步改变激光功率和扫描速度对成形质量的影响,采用激光功率420W和扫描速度1 000mm/s条件下,即线能量密度0.42J/mm对制造质量进行研究.具体实验参数如表2所示,其中实验编号1、2、3、4、5为固定激光扫描速度,用于分析激光功率在340~500W改变对试件成形质量的影响;实验编号3、7、9、10为固定激光功率,用于分析激光扫描速度v在800~1 400mm/s改变对试件成形质量的影响;实验编号1、6、7、8以线能量密度作为参数耦合评价指标,研究在相同线能量密度条件下同时改变激光功率和扫描速度对试件成形质量的影响.

图2 SLM试件扫描策略Fig.2 Scan strategies of SLMed workpieces

图3 增材制造试件Fig.3 Additive manufacturing workpieces

表2 SLM试件成形参数Tab.2 Process parameters of SLMed workpieces

1.3 质量表征与分析

内部孔隙缺陷会导致SLM零件的拉伸强度、疲劳强度等力学性能降低,从而限制了其实际应用.零件的相对致密度能反映其内部缺陷的数量,可以对其成形质量进行定量评价[10].本文采用阿基米德方法对成形件的相对致密度进行测量:

式中:ρm为马氏体时效钢增材试件的实测密度,ρ为马氏体模具钢的密度(8.02g/cm3),A 为测试样件在空气中的质量,B为测试样件和试件支撑物在水中的质量,C为试件支撑物在水中的质量,E为测量条件下水的密度.

采用VHX-600E光学显微镜观测增材试件表面形貌;沿试件增材方向剖开,从试件底部至顶部依次采用HR-45A表面洛氏硬度计测量试件内部的洛氏硬度(150kg,10s),每个试件测量5个点;打磨抛光剖面后,使用腐蚀液(V(C2H5OH)∶V(HNO3)=100∶3)对试件进行10~15s的腐蚀,用光学显微镜观测试件内部熔道结合状态和缺陷特征;之后使用FEI扫描电镜对试件的微观组织进行观测.

2 实验结果与讨论

2.1 致密度与硬度

图4(a)为当激光扫描速度为810mm/s时试件相对致密度随激光功率变化的结果,从图中可以看出试件的相对致密度基本保持在98.5%左右;通过对激光功率进行单因素方差分析计算得到P 值为0.289 7,远大于相关系数0.01,因此可以推断出保持激光扫描速度810mm/s不变,激光功率在340~500W改变时,激光功率对试件的致密度没有显著的影响.图4(b)为当激光功率为420W时试件相对致密度随扫描速度变化的结果,从图中可以看出工件致密度显著下降;对扫描速度进行单因素方差分析,计算得到P值为7.274×10-13,远小于 0.01,因此激光功率为420W时,激光扫描速度对致密度有显著的影响.

图4 激光功率和扫描速度对试件相对致密度的影响Fig.4 Effect of laser power and scanning speed on relative density of the workpieces

剖开试件后,其增材方向的内部形貌如图5所示,从图中可以清晰看到熔道和熔道之间的交界面.从图5(a)~(c)可知,当激光扫描速度固定时,随着激光功率增大,熔道深度也随之增大;而固定激光功率、增大激光扫描速度时(图5(b)、(d)),粉末单位时间内吸收激光能量降低,单条熔道宽度变窄,导致相邻熔道的实际搭接率变小,熔道之间会有部分未熔化粉末存留,同时由于凝固时金属收缩及保护气困于金属当中等原因,最终导致粉末填充缺陷和孔洞缺陷的产生.而10号试件之所以还能保持较好的成形致密度(96.5%),主要是由于采用上下两层方向相互垂直的扫描方式,避免了缺陷的延续生长.

图5 SLM试件增材方向截面光学照片Fig.5 Optical cross section images of SLMed workpieces from building direction

增材制造试件的硬度随激光功率和扫描速度的变化如图6所示.与马氏体时效钢铸件相比[11],增材制造试件硬度整体上增加了10HRC左右,这与增材制造特殊的熔化凝固过程有关.当激光扫描到铺粉层时,温度快速升高到奥氏体形成温度(Ac1)以上,粒状奥氏体晶粒的半径对数与其等温转变时间的对数存在线性关系[12],即

式中:r为粒状奥氏体半径,K为粒状奥氏体的长大参数,t为等温转变时间.在激光快速加热条件下,粒状奥氏体的等温转变时间t极短,不利于奥氏体长大,进而形成的粒状奥氏体半径也极小.根据Hall-Petch定律可知,晶粒的尺寸越小,材料的屈服强度越大.Tabor[13]提出屈服应力和硬度之间的简单关系,即

其中H 为材料硬度,c为限制因子,σy为屈服应力.材料的屈服应力越大,材料的硬度也越大.而在冷却过程中,在成形腔内气体和已凝固的熔道共同影响下,成形零件以103~108K/s[14]的冷却速率快速冷却到马氏体开始形成温度(Ms)以下,形成马氏体组织.晶粒细化和马氏体形成两方面的作用使增材试件的硬度得到提高.

图6 激光功率和扫描速度对试件硬度的影响Fig.6 Effect of laser power and scanning speed on hardness of the workpieces

增材制造试件硬度与致密度表现出相同的规律:激光功率改变时,试件硬度稳定在40HRC左右,并没有显著的变化(图6(a));改变激光扫描速度时,如图6(b)所示,试件的硬度随着扫描速度的增大而降低.从试件剖面图可知,随着激光扫描速度增大,试件的内部缺陷也随之增加,采用压痕法进行硬度测量时,压头更容易侵入试件,进而引起试件的硬度测量值变小.

激光功率和扫描速度共同对试件的成形质量产生影响,在一定的线能量密度和激光功率范围内,熔化粉末可以获得完好的成形熔道[4].本文固定激光线能量密度为0.42J/mm,研究激光功率和扫描速度对致密度和硬度的影响(图7).在相同激光线能量密度的条件下,随着激光功率和扫描速度组合的改变,试件的相对致密度和硬度并没有显著的变化,这表明功率在340~460W、保持0.42J/mm的线能量密度,马氏体时效钢试件均能实现较好的成形质量.因此可以采用较大激光功率和较快扫描速度进行增材制造,从而提高加工效率.

图7 线能量密度0.42J/mm条件下激光功率和扫描速度对试件相对致密度与硬度的影响Fig.7 Effect of laser power and scanning speed on relative density and hardness of the workpieces at line energy density of 0.42J/mm

2.2 表面质量与球化机理

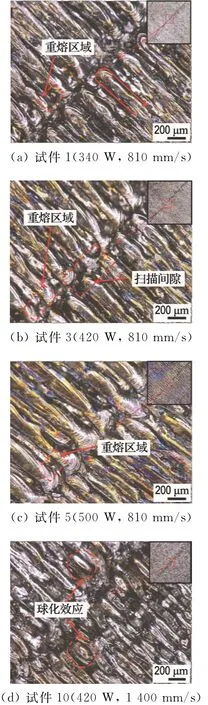

图8 所示为不同激光功率和扫描速度时试件的表面形貌.熔池的宽度随着激光功率的增大而增大;从表面熔道边缘处重熔区域可知(图8(a)~(c)),相邻两条熔道的搭接部分变大,即实际的加工搭接率变大.在带状扫描交界处,低功率条件下相邻带扫描区域分界处的间隙较为明显(图8(a)),而高功率条件下由于熔池体积增大,相邻带扫描区域的熔道相互融合,分界线不明显(图8(c)).从表面的颜色状态可以看出,激光功率增大时表面的氧化程度也逐渐增大.当激光扫描速度固定为810mm/s、改变激光功率时,试件表面形成较为完整的熔道(图8(a)~(c));而激光扫描速度为1 400mm/s、激光功率为420W时,试件表面出现球化现象,导致产生不连续的熔道(图8(d)).

图8 试件表面形貌特征Fig.8 Surface topography of workpieces

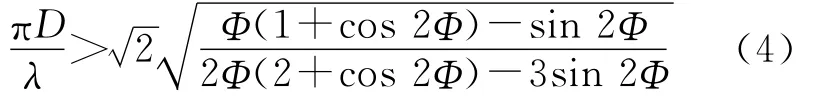

试件10中的球化现象主要由激光照射粉床上的能量大小和停留时间决定[15],根据Plateau-Rayleigh不稳原理可知,当液体圆柱轴向谐波干扰的波长λ小于圆柱的周长时液体圆柱能保持稳定.在SLM制造过程中,由于基板对熔道的限制,熔道与基板之间会有接触平面产生,接触平面的特征可以用角度Φ来表征,经过简单的几何关系变换可知,Φ即为熔道与基板之间的润湿角.当熔道参数满足式(4)时,熔道可以保持稳定.当Φ>π/2时,不等式右边数值随着Φ的增大而增大,即Φ越大,熔道越难稳定;而在Φ<π/2时,式(4)右边数值趋近于0,熔道能保持稳定状态[16].

为研究SLM加工过程中同种材料层间传热和已成形表面质量对熔道润湿特性的影响,事先在基板上增材出2mm高的平台.在此平台上进行功率为420W,扫描速度为800、1 000、1 200、1 400mm/s的单熔道增材实验,熔道截面的几何形貌如图9所示.由于增材出的平台表面不平,本文选取单道熔池与上一熔覆层重熔交点的连线作为润湿角测量的平面基准.

当激光线能量密度足够大时(图9(a)、(b)),扫描过程中激光穿透粉末层,重熔前一层凝固熔道.随着扫描速度的增加,即随着激光线能量密度的降低,激光重熔区域逐渐减小,所形成的角度Φ由保持熔道稳定的44°和59°,逐渐过渡到如图9(c)、(d)所示的103°和131°,熔道不稳定性逐步增大,球化现象更加明显,使得相对致密度降低(图4(b)).熔道产生球化现象后,会造成已成形表面几何形貌凹凸不平,进一步加剧影响下一层熔道的成形质量.同时,液体的动力黏度(η,Pa·s)如下式所示[17]:

式中:m为原子的质量,k为玻尔兹曼常数,T为温度,σ为液体的表面张力.当线能量密度较小时,熔池的温度也相对较低,液体的动力黏度较大,熔道的流动性较差,金属溶液更容易聚集从而形成球形表面.

2.3 微观组织特征

为避免基板和试件顶部由于传热条件不同带来的影响,本文选取的微观组织观测位置为试件生长方向的中间部位,如图10所示,图中可以明显地看到熔池与熔池的边界.由于每层的扫描方向不同,上层熔道对下层熔道进行了重熔,熔道之间的结合并未呈现出均匀的形态,但熔道之间具有良好的冶金结合[18].改变激光参数,试件整体微观组织特征并未有明显的区别.

图9 单熔道熔池特征及润湿角Fig.9 Feature and contact angle of single track molten pool

由于马氏体切变型相变形成的机理,低碳马氏体时效钢(w(C)<0.03%)的试件表面出现了明显的凸起板条马氏体组织(图10、11).层间结合处组织与焊接过程类似,上层的柱状晶未重新形核,而是在下层未熔化的柱状晶的取向上继续生长,形成所谓的联生结晶(图11).柱状晶的取向为熔池内最大温度梯度方向,如图10中虚线箭头所示,绝大多数的柱状晶都沿着熔道边界的法向方向上继续生长,但与熔道的法向线并不是完全的重合.这是因为枝状晶生长方向是由温度梯度和晶体结构最优生长方向共同决定的,最大温度梯度决定了柱状晶总体的生长方向,而晶体结构最优生长法向导致了柱状晶方向微小的偏移[19].

图10 激光功率对试件微观组织的影响Fig.10 Effect of laser power on the microstructure of the workpieces

图11 试件5(500W、810mm/s)联生结晶SEM图Fig.11 SEM diagram of epitaxial solidification of workpiece 5(500W,810mm/s)

3 结 语

本文通过马氏体时效钢SLM增材实验,研究了不同激光功率和扫描速度对其致密度和硬度的影响.固定扫描速度为810mm/s、激光功率在340~500W改变时,试件的相对致密度为98.5%左右,硬度为40HRC左右;随着扫描速度由810mm/s增加到1 400mm/s,试件的相对致密度也由98.5%下降到了96.4%,硬度下降到37HRC.固定激光线能量密度在0.42J/mm时,试件的相对致密度可以维持在98%以上,硬度维持在39.5HRC左右.

当表面熔道连续、熔道之间存在一定重熔时,试件内部缺陷较少;当表面的熔道出现球化效应、成形不连续时会出现孔洞和未熔化粉末等缺陷.在340~500W激光功率条件下,试件的微观组织总体形貌没有明显区别,道间与层间结合为冶金结合.本研究可为马氏体时效钢选区激光熔化工艺参数的合理选择提供参考.