COREX CGD竖炉内煤气流分布的数值模拟

张兴胜, 邹宗树,周 恒, 王春松, 邢力勇, 罗志国

(1.东北大学 多金属共生矿生态利用教育部重点实验室,沈阳 110819;2.东北大学 冶金学院,沈阳 110819; 3. 北京科技大学 冶金与生态学院,北京 100083)

为满足环境保护需要及摆脱对炼焦煤的过分依赖,近年来,COREX、Midrex、HYL、Finex等非高炉炼铁技术取得飞速发展.其中,由奥钢联设计的COREX熔融还原炼铁工艺先后在南非、印度、韩国及中国建厂,率先实现了工业化生产[1-4].

COREX炼铁工艺主体由上下两部分构成,包括上部的预还原竖炉以及下部的熔化气化炉.类似于高炉的块状带,铁矿石在竖炉内被高温煤气还原成具有一定金属化率的直接还原铁,然后由竖炉底部排入下部的熔化气化炉,最终生产出液态铁水.竖炉内的气流分布直接决定着煤气利用率及固体金属化率.随着COREX工艺设计产能的增加,竖炉平均直径由C-1000的4.83 m 增至C-3000的8.3 m.然而,随着竖炉直径增大,也带来了相关生产问题,包括竖炉中心煤气欠发展、压差过大、煤气利用率低、固体金属化率低、炉料粘结等[5-7].为应对上述问题,宝钢在竖炉内引入了Areal Gas Distribution(AGD)技术,利用炉料下行过程中在AGD梁下产生的煤气通道,将还原煤气引入竖炉中心,进而改善大型竖炉中心供气不足问题.虽然AGD梁的引入有效地提高了气体利用系数和固体金属化率,但同时也带来了其他生产问题,其中围管易被粉尘阻塞尤为严重.为应对上述问题,近期,八钢在竖炉底部安装了中心供气装置Central Gas Distribution Device(CGD),进而提高大型竖炉中心供气.虽然前人对高炉及竖炉内煤气分布的相关研究已广泛展开[8-11],但CGD作为一种全新设计,关于CGD竖炉内煤气分布的相关研究还未见报道,因此有必要对CGD竖炉内煤气流分布特性展开研究.

本文建立COREX预还原竖炉的三维全尺寸数学模型,对比了COREX预还原竖炉安装CGD装置前后炉内气流速度分布、压差分布及煤气反窜比例,讨论了CGD装置对竖炉内煤气流分布的影响.

1 数学模型的建立

1.1 模型假设

(1) COREX竖炉为典型的气-固逆流移动床,对比煤气流速度,炉料移动速度可忽略不计,因此假设竖炉为固定床;

(2) CO、H2还原铁矿物反应中,气相为等摩尔反应,因此忽略化学反应对炉内气流分布的影响;

(3) 模型中忽略炉内温度场对气流分布的影响.

1.2 控制方程

(1) 质量守恒方程

(1)

(2) 动量守恒方程

(2)

式中,μ是有效黏度;SV为广义动量源相.

(3) 标准k-ε守恒方程

(3)

(4)

式中,Gk为由平均速度梯度产生的湍动能;Gb为由浮力产生的湍动能;YM为可压缩湍流的波动膨胀对总耗散率的贡献;C1ε,C2ε,C3ε为常数,σk,σε为两方程的普朗特常数;Sk,Sε为用户自定义源相;μt为湍流黏度,如式5所示.

(5)

式中,Cμ为常数.

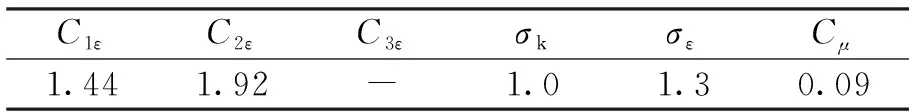

标准k-ε模型参数见表1所示.

表1 k-ε模型中的参数

2 边界条件及计算方法

竖炉煤气入口设置为压力入口,围管入口压力为330 kPa,DRI下料管及CGD入口压力为333 kPa.顶部煤气出口为速度出口,速度大小根据冶炼强度计算.熔炼率为150 t/h,矿铁质量比为1.5,竖炉煤气标准态下单耗为800 m3/t ore.无CGD竖炉及CGD竖炉炉型结构及计算网格如图1所示.

图1 竖炉模型及网格划分示意图Fig.1 Geometry and computational grid of shaft furnaces(a) —无CGD竖炉; (b) —CGD竖炉

炉内料面高度设置为21 m,炉料安息角为31.2°.考虑炉料滚动偏析及物料下行过程中存在粉化现象,设置料面上距离料尖最远处炉料粒度及空隙度分别为14 mm和0.44;料尖处炉料粒度及空隙度分别为8 mm和0.3;竖炉底部距布料档位半径最远处炉料粒度及空隙度分别为12 mm和0.29;竖炉底部与布料档位对应半径处炉料的粒度及空隙度分别为6 mm和0.18.炉内区域的物料粒度和床层空隙度在上述边界下以线性辐射形式的变化给出.模型同时考虑DRI下料管内物料对煤气流动的影响,由于物料呈自由落体流经下料管,管内空隙度较大,因而设定DRI下料管内炉料粒径及空隙度分别为9 mm和0.8.

模型以商业计算软件ANSYS-FLUENT为计算平台,应用SIMPLE算法对气流速度与压力进行耦合,应用一阶迎风格式对守恒方程进行离散,当模型中各变量计算残差小于10-4时认为模型计算收敛.

3 结果与讨论

3.1 模型验证

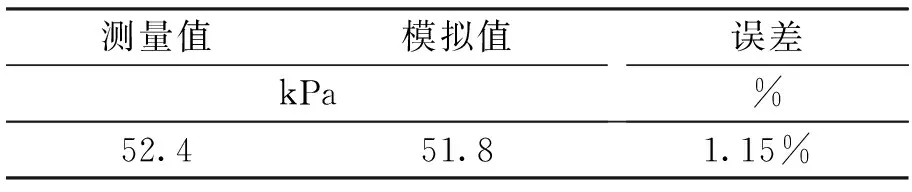

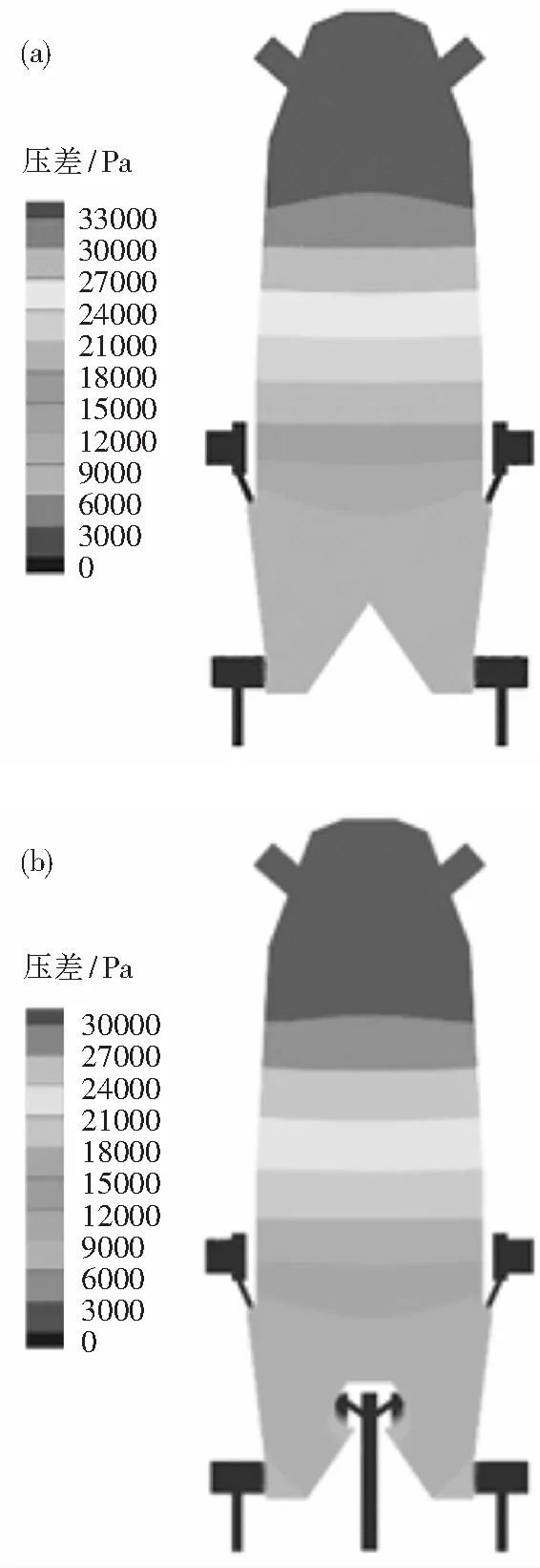

通过对比宝钢1# C-3000竖炉围管与炉顶煤气出口压差进行模型验证.1# C-3000操作参数包括:围管压力为360 kPa,下料管压力为365 kPa,熔炼率为218 t/h,矿铁质量比为1.5,煤气单耗标准态下为 1 050 m3/t.表2为上述生产条件下模拟结果与实测结果对比,图2为模拟得到的压差云图.如表2所示,模型计算结果为51.8 kPa,实测值为52.4 kPa,相对误差为1.15%.模拟结果与实测值吻合较好,可以用来预测CGD竖炉内部气流分布特性.

表2 模拟结果与实测结果对比

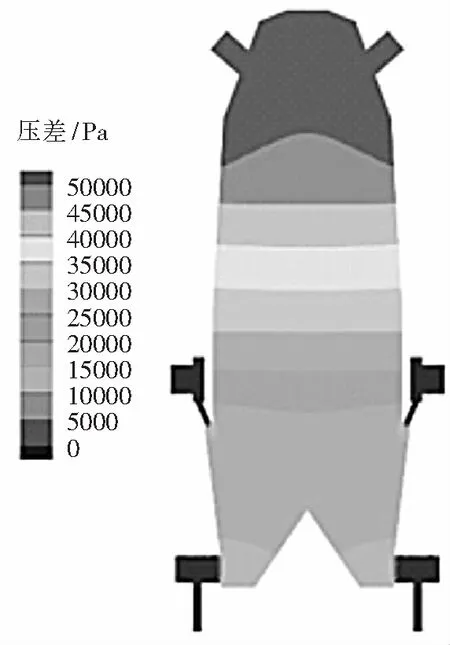

图2 1# C-3000竖炉压差分布Fig.2 Pressure drop distribution of 1# C-3000 shaft furnace

3.2 速度分布

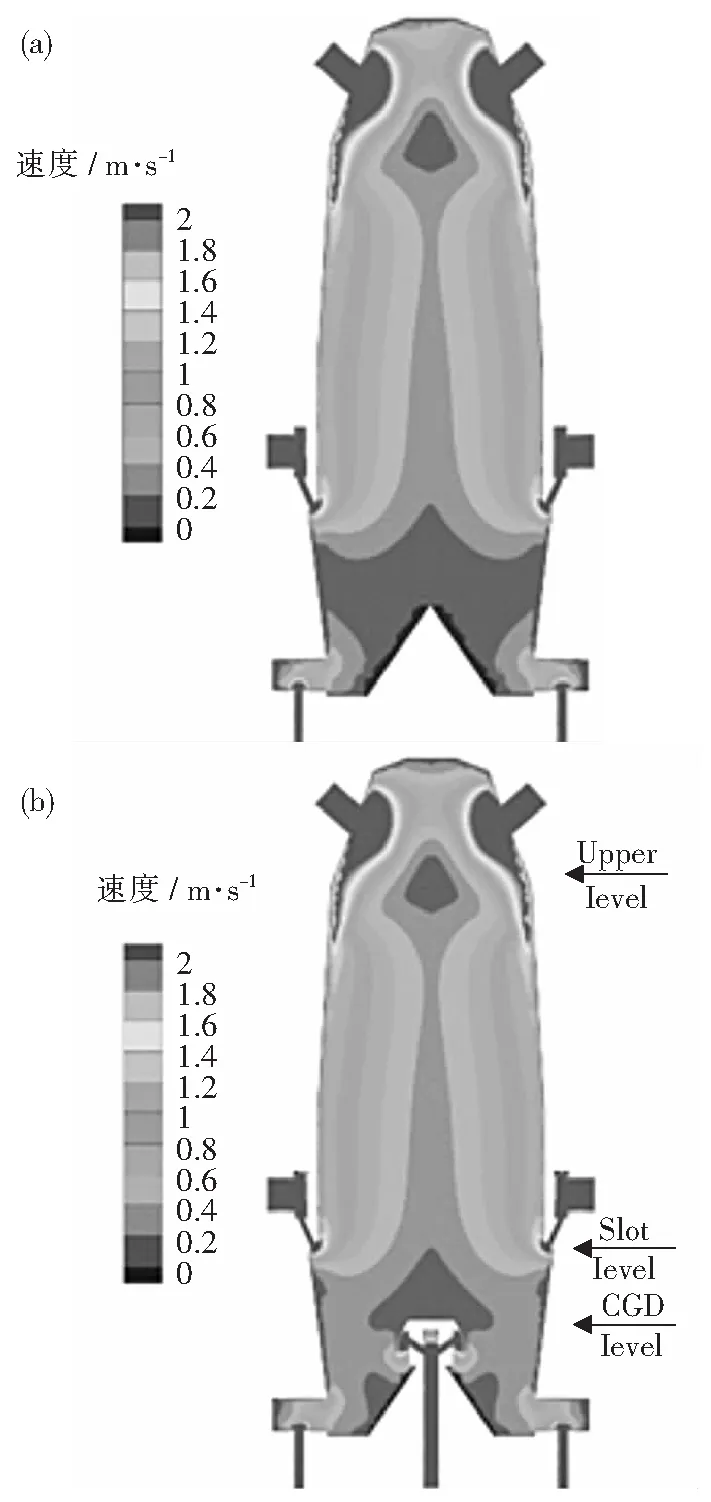

图3 竖炉内气流速度分布Fig.3 Gas velocity distribution of the furnace(a) —无CGD竖炉; (b) —CGD竖炉

在煤气单耗标准态下为800 m3/t ore,熔炼率为150 t/h,矿铁质量比为1.5的条件下,1# C-3000竖炉及CGD竖炉内的煤气流速度分布云图如图3所示.如图3(a)所示,除部分还原煤气经下料管反窜进入竖炉,1# C-3000竖炉内还原煤气主要由围管导入.由于炉料存在偏析,填充床空隙度沿边壁处较大,中心处较小,因此炉内煤气主要沿炉身边壁处向炉顶流动,竖炉中心煤气流速度相对缓慢,发展不足.如图3(b)所示,由于CGD装置的安装,部分还原煤气直接经CGD进入炉内,对比1# C-3000竖炉,炉底部蓝色煤气低速流动区域有效减小.由图可知,CGD装置的安装,有效减小了COREX竖炉底部煤气流动的滞止区域,促进了竖炉底部气、固相间的传热传质,改善了炉底气、固相间还原反应的动力学条件.但由于CGD入口直径及入口压力的限制,CGD入炉煤气量有限,因此CGD竖炉中心煤气流分布改善不甚明显.在实际生产中需要通过人为增加CGD进气量及调整布料制度来进一步改善竖炉中心煤气分布.

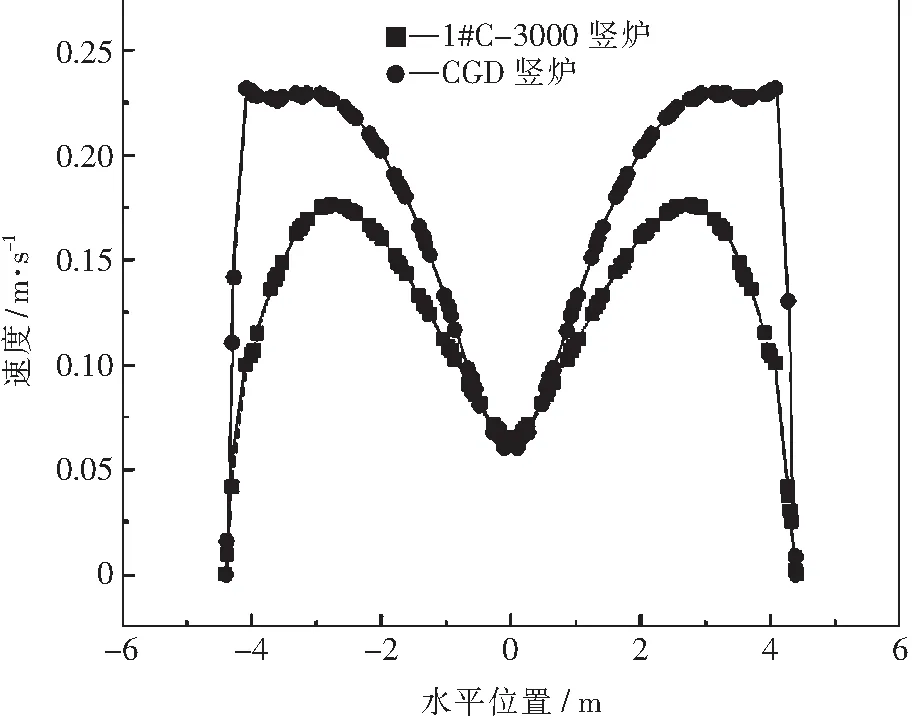

为了进一步明晰CGD装置对COREX竖炉内煤气流速度分布的影响,如图3(b)所示,选取三个高度5 m(CGD level)、7 m(slot level)、21 m(upper level)水平面上的气流速度进行分析.两种竖炉内CGD level的气流速度分布如图4所示.由图可见,由于CGD装置的安装,部分还原煤气直接由CGD装置进入竖炉,对比1# C-3000竖炉,CGD竖炉底部的煤气流速显著增加,尤其在CGD装置两侧径向3 m处,气流速度由0.17 m/s增至0.23 m/s,增幅为35.3%,有效地增加了底部的供气.

图4 两种竖炉内CGD level的气流速度分布Fig.4 Gas velocity distribution at CGD level in the furnaces without and with CGD

两种竖炉内slot level的气流速度分布如图5所示.由图可见,由于CGD装置的安装,部分还原煤气直接由CGD进入竖炉,在总煤气量不变的情况下,炉底进气比例增加,围管进气比例相应减小.因此,对比1# C-3000竖炉,CGD竖炉炉身中心处煤气流速略大于1# C-3000竖炉炉身处煤气流速,但CGD竖炉近围管处气流速度小于1# C-3000竖炉.CGD竖炉近围管处气流速度为2.1 m/s,1# C-3000竖炉近围管处气流速度为2.6 m/s.

图5 两种竖炉内slot level的气流速度分布Fig.5 Gas velocity distribution at slot level in the furnaces without and with CGD

两种竖炉内upper level的气流速度分布如图6所示.由图可见,虽然CGD装置的安装对COREX竖炉底部煤气流动影响明显,但由于竖炉冶炼强度相同,煤气总量相同,因此,两种竖炉顶部煤气速度分布基本相同.由于料尖的存在,料尖两侧气流速度明显大于料尖处气流速度.

图6 两种竖炉内upper level的气流速度分布Fig.6 Gas velocity distribution at upper level in the furnaces without and with CGD

图7 竖炉内压差分布Fig.7 Differential pressure distribution in the furnaces(a) —无CGD竖炉; (b) —CGD竖炉

3.3 压差分布

图7为在煤气单耗标准态下为 800 m3/t ore,熔炼率为 150 t/h,矿铁质量比为1.5生产条件下1# C-3000竖炉及CGD竖炉内压差分布云图,且云图中的压差为围管入口处煤气压力与炉顶煤气出口处压力差值.由图可知,相同冶炼条件下,随着CGD装置的安装,相比1# C-3000竖炉,CGD竖炉内压差有所下降,由 35 066 Pa 降至 32 532 Pa.主要原因分析如下:由于CGD装置的安装,部分煤气由CGD装置直接进入炉内,在总煤气量不变的情况下,由炉底进入炉内的煤气比例增加,围管处入炉煤气比例降低,因此围管处煤气至炉顶煤气出口处压差降低.竖炉相当于高压操作,有利于炉内还原反应的进行.此外,相比于由围管进入炉内的煤气,炉底煤气流经填充床的路径更长,在炉内的停留时间也更长,与含铁矿物接触得更加充分,也有利于炉内还原反应及气、固相间传热传质的进行.

3.4 煤气反窜

安装CGD装置的主要目的在于改善大型竖炉中心供气不足问题.CGD装置的安装将增加竖炉中心的煤气供应量,同时也会影响煤气反窜量及围管内煤气通量.煤气反窜也是影响竖炉生产的重要因素,有必要对CGD装置安装所引起的煤气反窜量变化展开研究.

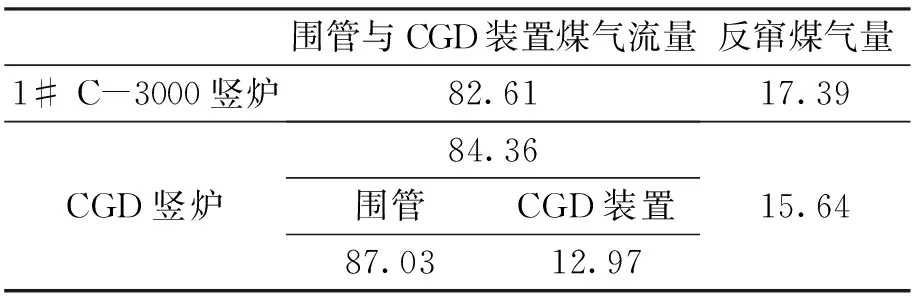

各入口煤气流量分配比如表3所示.由表可知,CGD竖炉围管与CGD装置的进气比例分别为82.61%和12.97%.值得注意的是,随着CGD装置的安装,反窜煤气量有所降低,由1# C-3000竖炉的17.39%降至CGD竖炉的15.64%.主要原因分析如下:CGD装置的安装增加了炉底煤气供应量,降低围管煤气入炉比例及炉内压差,进而抑制CGD竖炉底部的煤气反窜.

表3 各入口煤气流量分配比

4 结 论

(1) 1# C-3000竖炉内煤气主要由围管导入,煤气沿炉身边壁向炉顶运动,竖炉中心煤气流速相对较慢,发展不足.CGD装置的安装,使部分还原煤气直接经CGD装置进入炉内,减小了COREX竖炉底部煤气流动滞止区域.

(2) CGD装置的安装可降低炉内压差.压差由1# C-3000竖炉的 35 066 Pa 降至CGD竖炉的 32 532 Pa.

(3) CGD竖炉围管与CGD装置的进气比例分别为82.61%和12.97%.CGD装置的安装抑制了煤气反窜,反窜煤气比例由1# C-3000竖炉的17.39%降至CGD竖炉的15.64%.