核反应堆拉伸机吊装水平度调整方式的分析与优化1)

陆少威

(中核核电运行管理有限公司,浙江 海盐 314300)

压水堆核电机组每次换料大修必须使用拉伸机[1]拉伸压力容器主螺栓进行反应堆开关盖工作。该工作在每次换料大修中均会占用核岛主线时间且工作质量直接影响到电厂的经济效益和机组运行的安全性。

方家山核电机组使用主螺栓整体拉伸机 (简称MSTM)进行压力容器螺栓旋拧、拉伸工作,如图1所示。MSTM一旦就位于堆顶,所有自动化操作均以当前位置作为操作基准,吊装水平度直接影响其在堆顶就位的对中程度,对中不理想很可能造成主螺栓旋拧过程中与压力容器主螺栓孔咬死而引起的主螺栓和螺孔永久性损坏、存在开关顶盖作业退状态、堆顶相关设备损坏等不可逆的严重后果。

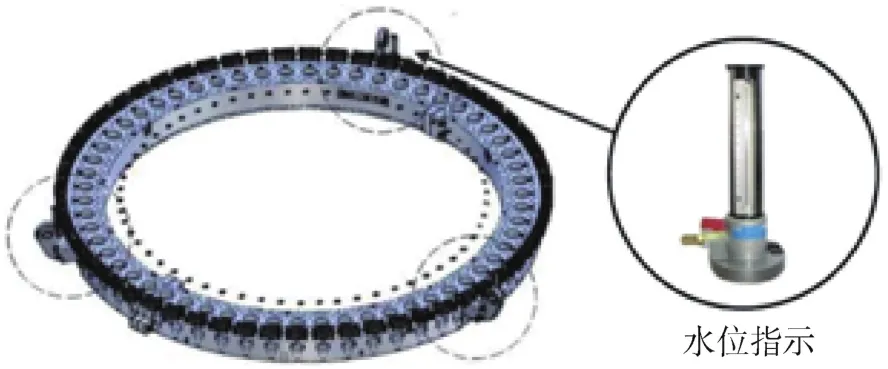

图1 主螺栓整体拉伸机 (MSTM)Fig.1 Multi-stud tensioner mechanism(MSTM)

1 原拉伸机吊装水平度调整方式的分析

根据MSTM设计说明书要求,每次拉伸机在顶盖就位前必须使设备处于水平状态,即安装固定在MSTM上的软管水平仪的3个水位指示器数据偏差不超过3 mm。原拉伸机吊装水平度通过设备自带的3个花篮进行调整,每次耗时约3 h。拉伸机吊装相关装置主要有:导向装置、调节花篮、软管水平仪、主螺栓存放架等,如图2所示。

图2 主螺栓存放架Fig.2 Multi-stud store frame

1.1 原拉伸机吊装水平度调整方法

在核反应堆压力容器开关盖作业中,RX厂房MSTM吊装需要使用环吊主钩连接顶盖三角吊具,利用3根专用吊带连接顶盖吊具、3个调节花篮以及MSTM,如图3所示。

MSTM水平度的数据读取必须将拉伸机置于自由悬挂状态,所以每次设备水平度测量时必须起升MSTM直至导向装置完全脱离主螺栓存放架导轨。待MSTM软管水平仪水位稳定后,读取3个指示器的数据并记录。如果设备水平度不满足吊装要求则需要将拉伸机就位于主螺栓存放架上,使花篮不受外力,然后调整花篮的长度从而调整拉伸机的水平度。重新测量拉伸机水平度,若水平度不满足吊装要求则重复以上步骤直至拉伸机满足堆芯对中要求,该工作每次现场耗时约3 h。

图3 原MSTM吊装连接方式Fig.3 The original MSTM hoisting and connection way

1.2 原拉伸机吊装水平度调整方式的分析

核反应堆压力容器开关盖作业中MSTM吊装的水平度直接影响到设备堆顶就位的对中程度以及后续设备自动化操作的质量。使用原厂配备的3个花篮来调整设备吊装水平度具有设备可靠性高、无需外接能源等优点,同时也存在以下缺点。

1.2.1 软管水平仪数据读取耗时长、风险高

MSTM的软管水平仪利用连通器原理,如图4所示,通过3个水位指示器显示的水位刻度来指示设备水平度。实际中,由于水平仪内的水流通速度慢等原因,每次MSTM水平度调整完毕后必须等待一段时间,待软管水平仪指示的水位稳定后才能读取相关数据。

图4 软管水平仪Fig.4 Hose level

在读取水位刻度时必须将MSTM起升一定高度使其处于自由悬挂状态 (即拉伸机导向轮离开专用导轨),此时MSTM距离地面的高度约4 m,水位数据的读取因观察角度的不同而不同,操作人员必须使用爬梯平视指示器读取水位数据。水平度数据读取的操作较繁琐,耗时长且该操作存在人员高空坠落、机械伤害等风险。

1.2.2 手动花篮调节耗时长、操作繁琐

MSTM设备的吊装和主螺栓存放架的吊装都需要用到同一套花篮来调整设备吊装的水平度,所以每次MSTM吊装前必须逐一手动调整花篮长度。

花篮长度的调节必须在花篮没有受到外力的情况下进行,所以调节时需将设备就位于存放位置。调节完毕后需起吊设备至自由悬挂状态,待软管水平仪指示的水位稳定后读取相关数据并记录。根据软管水平仪的数据判断设备水平度是否满足吊装要求,若不满足吊装要求则需要将设备就位于存放位置,使花篮不受外力,然后调整花篮的长度从而调整设备吊装的水平度。重新测量设备水平度,若不满足吊装要求则重复以上步骤直至满足设备吊装要求。

1.2.3 花篮相关操作安全性低

MSTM设备的吊装和主螺栓存放架的吊装都需要用到同一套花篮来调整设备吊装的水平度,所以每次MSTM吊装前必须逐一手动调整花篮长度。

MSTM设备的吊装和主螺栓存放架的吊装都需要通过同一套花篮调整设备吊装的水平度,所以在开关盖过程中需要多次拆装花篮。由于单根花篮较重 (约80 kg),维修人员进行花篮拆装过程中存在设备损伤和人员伤害的风险。

综上所述,原核反应堆拉伸机吊装水平度调整方式存在拉伸机水平度数据读取耗时长、花篮调节操作繁琐、花篮拆装风险高等缺点。

2 拉伸机吊装水平度调整方式的优化

通过上述分析对拉伸机吊装以下几方面进行优化改进。

2.1 拉伸机吊装水平度测量方式的优化

拉伸机原有软管水平仪利用连通器的原理进行设备水平度的测量,该设计的结构简单但是数据读取耗时长且风险高。目前已有较为成熟的电子产品 (倾角仪等)可以代替原设计实现水平度测量的功能。

伺服倾角仪,由非接触位移传感器、力矩马达、误差反馈电路和悬臂质量块组成。当整个传感器发生倾斜时,悬臂质量块便离开原来的平衡位置,非接触位移传感器检测出该变化后,将位置信号送入伺服放大电路,一方面传感器输出与倾角成一定比例的模拟信号;另一方面,该信号经反馈电路送入力矩马达的线圈。此时,力矩马达会产生一个与悬臂质量块运动方向相反、大小相等的力矩,力图使悬臂质量块回到原来的平衡位置。这样经过一定时间后,悬臂质量块就停留在一个新的平衡位置。这时,传感器输出的信号才是真正的倾角信号。伺服倾角仪相对于电解质原理或者电容原理的倾角仪在非线性、重复性、迟滞、温漂、抗冲击、振动等性能上优越很多。

经过市场调研及设计分析,用两组水平放置且相互成90°的伺服倾角仪 (见图5)来代替原有的软管水平仪,通过安装在操作手柄的电子刻度来显示MSTM的水平度,实现设备水平度数据的快速、准确、远距离读取功能,从而有效解决原设计水平度数据读取耗时长、风险高的难题。

图5 液压调平装置在MSTM上的位置分布Fig.5 The location of the hydraulic leveling system on the MSTM

2.2 拉伸机吊装水平度调整方式的优化

分析可知,通过离线方式调节花篮长度从而调整MSTM水平度的工作效率低、耗时长,如果能实现MSTM在吊装过程中的在线调平功能就可以有效解决这些问题。

MSTM设备连同主螺栓/螺母重约41 t,花篮受载情况下螺纹部分的摩擦力较大,采用螺纹、齿轮等机械结构来调整花篮长度对设备的材料性能要求较高且设备结构较复杂。横向比较各类传动机构的优缺点,采用液压缸调整设备水平度的方案最优。

液压调平装置的液压拉伸缸,如图6所示,采用被动式设计,不需要连接任何液压装置,这样既可简化设备结构又可实现快速动作。装置不受拉力的情况下打开阀门,活塞杆在复位弹簧的作用下自动恢复到初始位置,此时活塞杆伸出长度最短。吊装MSTM调节设备水平度时只需要以电动或者手动方式打开阀门,依靠MSTM的重量将液压缸内活塞上部的液压油放到下部,此时相应的活塞杆伸出缸体的长度变长。由于活塞缸筒体上下截面积相同,活塞杆的在液压缸体内任意位置,缸体内液压油的总体积不变。液压拉伸缸阀组装有可调式节流阀,可以调节液压油在活塞上下部之间流通的速度,从而调节液压缸伸长、缩短的速度。

图6 液压拉伸缸Fig.6 The hydraulic tensioning cylinder

在MSTM吊装过程中,装置受到MSTM重力作用,液压活塞杆最多可以伸出120 mm,上端机械调节螺纹长度80 mm作为备用的长度调节,因此极端情况下调节长度可达200 mm。

三个液压拉伸缸分别和MSTM主环专用吊耳相连,各呈120°均布在主环上,如图6所示。接通电源后可以通过手柄的电子刻度显示设备水平状态,通过手柄按钮可以分别开启单个液压缸阀门,从而调整相对应的活塞杆伸长量。每个液压拉伸缸最大伸长量为120 mm,如果伸长量达到最大值必须下降MSTM以便收回活塞杆至初始位置,然后重新起吊MSTM进行设备的调平工作。

操作手柄的电子刻度可以实时显示相互垂直的X轴、Y轴的高度差。当MSTM置于水平对中的主螺栓储存台架上或者放置在RPV顶盖上时可以通过手柄归零按钮实施归零。

2.3 应用效果

MSTM吊装水平度调整方式改进已成功应用在方家山核电机组,项目改造共花费约150万元。据使用情况来看液压调平装置使用效果非常好,液压活塞杆伸出的长度 (最大120 mm)完全可以满足现场整体拉伸机水平度调整的使用需求。方家山核电机组调试期间及方家山QFOT101、QF-OT201大修整体拉伸机水平度调整时间,如表1所示。

表1 MSTM吊装水平度调整时间记录表Table 1 The time record for MSTM hoisting levelness adjustment

该案例的成功应用既证明了方案的可行性又验证了设备可靠性。优化后,反应堆厂房MSTM水平度调整工作耗时约30 min/次,与优化前耗时3 h/次相比大幅度减少了现场工作用时,提高了工作效率,保证电厂的经济效益。

3 结论

通过对核反应堆拉伸机吊装水平度调整方式的优化,将倾角电子测量技术应用在设备水平度测量不仅提高了测量精度,而且减少数据读取的耗时。运用被动式液压缸的巧妙结构,实现了MSTM吊装过程中水平度在线调整功能,提高了工作效率、节约了核岛主线时间和保证了核电机组安全可靠运行。

核反应堆压力容器开关盖作业必定会占用核岛主线时间,优化前,MSTM吊装水平度调整耗时约3 h/次;优化后耗时约0.5 h/次,每次节约2.5 h的主线时间。以方家山1号、2号机组首修为例,开盖、关盖作业共8次,设备优化后共节约核岛主线2.5 h/次×8次=20 h。

通过对MSTM吊装水平度调整方式的优化改进,节约了核岛主线时间,减少了集体辐射剂量,保证了机组安全稳定运行,取得了一定的经济效益。