AP1000及CAP1400蒸汽发生器管板钻孔缺陷研究

冯会君,吴志远

(国核工程有限公司,上海 310000)

蒸汽发生器是核电站的关键设备之一,是一、二回路的枢纽。蒸汽发生器能否安全、可靠的运行,对整个核电站的经济性和安全性具有十分重要的影响。蒸汽发生器的传热管是枢纽中的核心,是一回路的压力边界之一。目前国内外蒸汽发生器传热管与管板都是采用胀焊相结合的连接方式。核电厂运行经验表明,传热管与管板的焊接质量直接影响管子与管板的密封性,而传热管与管板胀接的好坏直接影响整个蒸汽发生器的完整性[1-2]。管板钻孔缺陷会影响传热管的穿管和胀管质量,近1 m厚的蒸汽发生器管板有着两万多个管孔,这些孔在钻孔过程中,不可避免会产生极少量 (最多十几个)的钻孔缺陷。

1 研究目的

AP1000及CAP1400已经完成和正在完成的蒸汽发生器共有24台,在2008—2018年近10年的AP1000及CAP1400蒸汽发生器制造中,共产生钻孔缺陷不符合项13个,发生钻孔缺陷的管孔数量有63个,缺陷类型包括环形凹槽、局部凹坑、螺旋孔、斜孔、孔径超差。造成管板钻孔缺陷的主要原因有:BTA钻头 (一种深孔专用钻头)自身耐用性,钻孔过程中的油温和油压,钻头磨损、积屑瘤,掩屑、夹屑,BTA钻头与钻杆的配合精度,钻杆台阶处清洁度,加工参数 (钻速、进给、配合情况等),管板材质的均匀性等;由此产生的钻孔缺陷形式主要有:环状凹槽、轴向凹槽、局部凹坑、螺旋状划伤等孔内缺陷和偏离理论轴向的钻斜孔及孔径超差。孔内缺陷会对胀管造成影响,斜孔会对管孔间孔桥和孔垂直度产生影响。因此,从理论和工艺试验两个方面研究钻孔缺陷的处理方法,为后续核电蒸汽发生器钻孔缺陷处理提供指导。

2 技术要求

AP1000及CAP1400蒸汽发生器管板管孔除孔的长度不一致以外,其余尺寸和技术要求均相同,相同的钻孔缺陷处理方法也是一样的,管板上的管孔为三角型分布。

设计文件规定,在钻孔过程中产生的螺旋线缺陷距离管板二次侧表面超过50 mm,且深度小于0.125 mm的断续的螺旋痕迹和划痕沿管孔轴线的长度不超过75 mm的钻孔缺陷是可接受的。

同时,针对管子胀接后,在任何横截面深度上胀后管子直径的局部变化,管子扩胀半径变化量ΔR等于或小于0.13 mm是可接受的。

3 从理论上分析影响胀管性能的因素

选择二维轴对称模型分析胀接压力、传热管与管板孔间隙以及胀接长度对胀管接头性能的影响。同时为理论分析钻孔缺陷对胀管性能影响提供依据。

3.1 胀接压力对胀管性能的影响

关于胀接压力和卸载后残余应力的理论计算,较有代表性的是颜惠庚和王海峰的理论计算方法[3]。其中根据颜惠庚的理论计算,在假设材料为理想弹塑性材料的前提下,推导得出了理论胀接压力以及相应的残余接触应力的计算公式,以下是文献 [3]的理论公式,

残余接触压力:

其中:

其中:Kt=r0/ri;Ks=R0/Ri。

式中:pi——胀接压力;

σst——传热管的屈服强度;

ri、ro——传热管的内半径、外半径;

Ri、Ro——为管板单管模型圆筒的内半径、外半径;

Et、Es——为传热管和管板的弹性模量;

μt、μs——为传热管和管板的泊松比。

由AP1000及CAP1400蒸汽发生器的相关参数可得:Kt=1.13,Ks=2.12,Es=2×105,Et=2×105,μs=0.3,μt=0.3,求得c=0.37。

传热管与管板胀接后正好消除间隙时的最小胀接压力:

将σst=308 MPa代入上式可求得pimin=185 MPa。管板孔内壁发生屈服时的胀接压力:

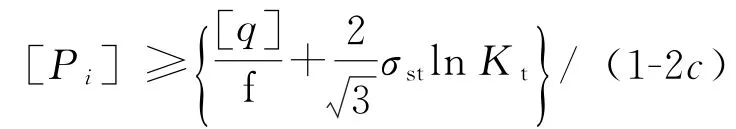

将σss=408 MPa代入上式可求得pisy=259 MPa。对于强度胀,胀接压力的许用值应满足如下关系:

取q[]=2 MPa,f=0.11,则 Pi[]≥237 MPa。

当强度胀且管板发生屈服时,应满足:

通过以上计算可知AP1000及CAP1400蒸汽发生器液压胀的胀接压力应该在237 MPa到259 MPa。

图1给出了不同胀接压力下传热管内残余接触压力随管板厚度方向的分布规律,从图1可以看出,残余接触应力随着胀接压力的增大而增大,在同一胀接压力下,残余接触压力沿传热管外表面近似呈均匀分布,但是在传热管胀管区域的两端,应力会出现由小变大和由大变小的急剧变化,这主要是由于在传热管胀接区域轴向位置的两端,形成了两个峰值压力环带,正是由于这两个峰值环带的存在提高了液压胀接接头的密封性。

胀管压力越大,壁厚减薄率越大,这个就意味着,获得较大的残余接触压力是以牺牲换热管的厚度为前提,传热管变薄会导致传热管的强度变弱,也会导致胀管的失效。此外过高的胀接压力会导致传热管内部产生较大的残余应力,从而影响传热管的寿命。

图1 不同胀接压力下残余接触压力沿管板厚度方向的分布规律Fig.1 Distribution of residual contact pressure along the thickness direction of the tubesheet at different tube expanding pressures

3.2 管子管板间隙对胀接接头性能的影响

图2 可以发现残余接触压力随着传热管与管板孔间隙的增大而减小,但是变化的速率越来越慢。尤其当间隙达到0.4 mm时,间隙的再逐渐增大,胀接区域内的残余接触应力的减小变得越来越慢。当传热管与管板孔间隙达到0.6 mm时,残留在传热管外壁的接触压力仅为9.38 MPa。根据评定报告及公式计算,AP1000和CAP1400蒸汽发生器ϕ17.48 mm×1.01 mm传热管与管板胀接后,要求传热管外壁上最小残余接触压力为18.2 MPa,所以传热管外径与管板孔内径之间的最大单边允许间隙为0.22 mm。

在胀管过渡区内,间隙对轴向残余应力的影响很小,但在胀接的过渡区的连接部位,传热管内外表面上的环向残余应力随着间隙的增大而增大,在胀接区,传热管外表面上的残余应力随着间隙的增大而明显增大。随着传热管与管板孔间隙的增大,胀接后传热管壁厚变得更薄。由于管孔内壁缺陷处的传热管与管板之间的间隙增大,将对胀接后的传热管残余应力及壁厚产生影响。

3.3 胀接长度对胀接接头性能的影响

胀接长度并不影响胀接范围内传热管内的残余接触压力以及残余应力的大小,但胀接长度和拉脱力有关,同时按照RCC-M F4400的要求,胀接长度影响密封性。拉脱力F与胀接长度L之间的关系为:

图2 残余接触应力随传热管与管板孔间隙的变化规律Fig.2 Change of residual contact stress with the intervals between the heat transfer tube and tubesheet hole

当胀接长度L为38 mm和胀接长度为88 mm,拉脱力为4 638 N和9934 N。

当胀接压力为248 MPa时,为保证液压胀接完成之后拉脱力能满足RCC-M中的要求,AP1000和CAP1400蒸汽发生器为了满足最小拔脱力要求所需的最小有效胀接长度为70 mm。

4 从理论分析缺陷管孔对胀管性能的影响

通过第3节理论分析可知,残余接触压力和残余应力的大小与胀接压力成正比,与传热管和管板孔的间隙成反比,与胀接长度基本无关。因此,对于管孔缺陷的研究,以100 mm厚度的管板为例进行有限元计算。

4.1 轴向缺陷

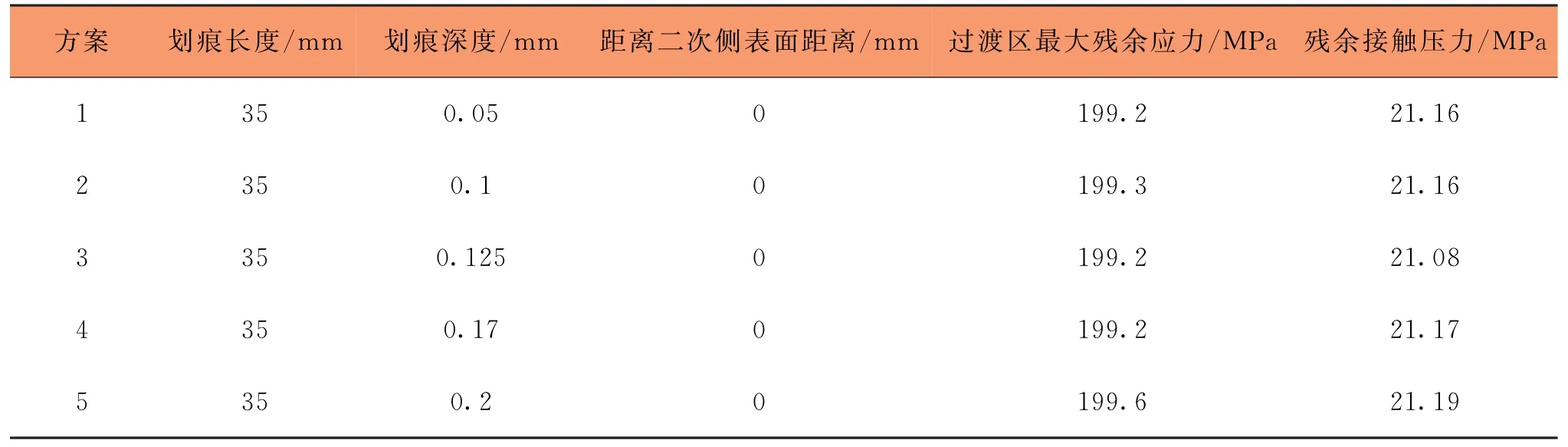

对于轴向缺陷,采用二维轴对称模型进行有限元分析,缺陷的长度为35 mm,缺陷深度在0.05~0.2 mm范围内取5个点。表1为含轴向缺陷不同区域的应力分析。

4.2 环向缺陷

对于环向缺陷,采用二维轴对称模型进行有限元分析,缺陷的位置为三种:胀接区外、胀接区内距二次侧表面12 mm和胀接区内距二次侧表面50 mm。表2为含环向缺陷不同区域残余应力。

表1 含轴向缺陷不同区域残余应力Table 1 Residual stress in different zone including axial defect

表2 含环向缺陷不同区域残余应力Table 2 Residual stress in different zone including annual defect

通过表1和表2可知,残余应力的大小随缺陷的变化不大,不同尺寸的缺陷下,过渡区残余应力的大小基本不发生变化。同时,由于缺陷是在管板孔内表面,与其接触的传热管外表面始终承受基本均等的压应力,因此小缺陷的存在不会促使传热管在缺陷处发生应力腐蚀开裂。通过表2可知,缺陷的存在不会影响残余应力的分布,也不会影响拉脱力的大小。总之,相比AP1000和CAP1400管板厚度789 mm和867 mm,缺陷带来的影响可以忽略不计。

5 采用工艺试验研究缺陷管孔处理方法

根据第3、4节的理论分析,管孔内缺陷(深度小于0.2 mm)对胀管的影响不大,因此,对于实际制造过程中产生的管孔缺陷,一般通过工艺试验来判断管孔缺陷对胀管的影响,以下介绍工艺试验的方法和过程:

针对不同的管孔缺陷判断处理方法见图3。经过管板结构完整性的分析,有缺陷的管孔模拟胀管试验必须经过工艺试验验证。

6 缺陷管孔模拟胀管试验过程方法

根据不同的钻孔缺陷加工相应的模拟管孔缺陷 (包括环向缺陷、螺旋状缺陷、轴向缺陷和斜孔)。管孔模拟胀管试验主要模拟产品缺陷管孔进行穿管、胀接、密封性试验以及氦气检漏试验测定缺陷管孔胀接后的拉脱力和残余应力等数值,整个模拟试验流程见图4。

6.1 模拟管孔缺陷准备

模拟试验所用材料如表3,建议镍基换热管A和不锈钢换热管B各3根。

图3 管孔缺陷处理方法流程图Fig.3 The flowchart of defect treatment method for the tubesheet hole

图4 模拟缺陷管孔胀接试验流程图Fig.4 The flowchart of expansion test for the simulated defect tube hole

表3 模拟试验用材料Table 3 Simulation test materials

在模拟试验管板上进行钻孔,孔的排布和板厚与产品一致。打磨管板管孔缺陷 (包括环向缺陷、螺旋状、轴向缺陷或斜孔),模拟管孔的椭圆度不小于实际管孔打磨后的椭圆度0.12 mm。

6.2 不锈钢换热管和镍基换热管胀接

根据上述第3节的胀接理论数值分析,选取合适的胀接参数至关重要,模拟胀接试验的胀接参数采用产品合格的胀接工艺评定参数,包括橡胶定位胀和液压胀。设计文件要求液压胀接压力为 (248±14)MPa,保压时间不少于4s。通过胀接工艺评定试验证明,液压胀接压力取 (248±5)MPa,保压时间取6s,橡胶定位胀压力取(120~130)MPa。

6.3 水压试验

水压试验采用A组镍基换热管 (A1、A2、A3),在水压试验前,焊接堵头堵住所有二次侧管端管孔,使用腔体密封管孔二次侧,在腔体内的水中加入红色液体渗透检测液,排除空气后再试板二次侧打入5 MPa压力水并保压至少2 h(依据RCCM-F4423.2.1)[4]。用指示剂 (白色显影剂)对管板一次侧进行检查,液体渗透速度不应超过40 mm/min,且保压起15 min内没有红色液体渗出,表面水压试验满足要求;否则,判不合格。

6.4 残余应力试验

胀管后,会在管子内外表面产生残余应力,参考RCC-M MC1362(沸腾氯化镁试验),按照ASTM G36-2006标准推荐的方法,用不锈钢换热管 (B1、B2、B3)胀接试样,采用沸腾氯化镁溶液腐蚀法对胀接后换热管残余应力进行检验。

目前国内蒸汽发生器供应商没有能力开展此试验,一般委托上海理工大学进行,残余应力试验表面内壁残余应力小于130 MPa。对胀管处管子内外表面进行了液体渗透检测检查,内外表面应没有发生开裂。

6.5 拉脱力试验

采用A组镍基换热管胀管试样 (A1、A2、A3)进行拉脱力试验,参考RCC-M F4423.2.1,对于每根管子,其所需要的拉脱力应满足以下公式:

式中:F——拉脱管子所需的力;

P——在第2类工况下发生的最大压差;

D——管子内径。

设计文件规定P=11.38 MPa,管子名义内径D=15.46 mm,得到F≥4 270 N。

设计院结合管子-管板胀接实际经验和拉脱力试验,一般要求拉脱力在6 000~10 000 N之间,同时应保证拉脱力值的均匀性。

7 结论

综上,AP1000和CAP1400蒸汽发生器制造过程中管孔内壁产生钻孔缺陷后,根据管孔缺陷的实际性质可参考以下原则进行处理:

1)管孔缺陷导致孔桥不满足要求,需要对管板进行结构完整性分析,分析通过,缺陷管孔可接受;同时根据孔桥大小判断是否需要堵管,但是如果孔桥过小,导致穿管以后相邻管子间间隙小于5 mm,运行过程中,管子与管子之间容易摩擦而损坏管子,则要求堵管。并进行模拟缺陷管孔胀管试验。

2)如管孔缺陷处ΔR(最大孔半径-最小孔半径)大于0.13 mm且孔桥满足要求,按照偏差孔处理,需要对管板进行结构完整性分析,分析通过,缺陷管孔可接受;并进行模拟缺陷管孔胀管试验。

3)如管板管孔缺陷处孔桥和ΔR(最大孔半径-最小孔半径)均满足要求,说明不影响管板的结构完整性,那么只需对缺陷按不大于1∶4斜率进行抛磨,然后进行模拟缺陷管孔胀管试验。

4)同一供应商,如果已进行过模拟缺陷管孔胀管试验,且管孔缺陷尺寸能覆盖后续产生的管孔缺陷,同时管板和换热管材料强度稳定。那么后续产生的管孔缺陷可以借用已进行过的模拟缺陷管孔胀管试验报告,只需进行借用技术论证分析,说明借用的合理性即可。