地铁盾构隧道下穿铁路箱涵桥变形响应研究

陈晓伟,王智金,周 恒,周伟娜,王雪红

(1.神州长城股份有限公司,北京 100176;2.中铁建工集团装饰工程有限公司,北京 100071)

0 引言

随着我国城市地下空间的不断开发利用,轨道交通得到迅速发展[1-3]。盾构法作为隧道施工的重要方法,在地铁隧道建设过程中被广泛应用。受地铁线路整体规划影响,盾构隧道的建设往往要穿越大量建(构)筑物。盾构法施工过程造成了邻域土体的卸荷,改变了土体原有的应力状态,诱发建(构)筑物产生附加内力和变形,造成建(构)筑物的沉降或倾斜。

国内外不少学者对此问题进行了研究[4-11],但现有研究主要针对隧道下穿一般建(构)筑物(如商场、立交桥、住宅、教学楼等)展开,对于隧道下穿铁路箱涵桥的变形响应缺乏分析研究[12-15],主要表现在以下2个方面:

(1)盾构隧道下穿铁路箱涵桥过程中,通常对隧道拱顶进行注浆加固,但对注浆加固效果的优劣,缺乏深入研究。

(2)受箱涵跨度限制,同一桥体的不同箱涵之间常存在沉降缝,盾构隧道施工诱发沉降缝左右两侧产生沉降差,不可避免地会影响桥体上方列车的运营安全。现有研究成果中,缺乏对桥体沉降缝两侧变形机理的研究。

本文以北京地铁某典型区间隧道下穿铁路箱涵桥工程为例,采用数值模拟的方法,对盾构隧道下穿铁路箱涵桥的变形响应进行了研究,研究注浆加固效果的优劣及同一桥体不同箱涵之间沉降缝两侧的变形机理。

1 工程概况

1.1 工程简介

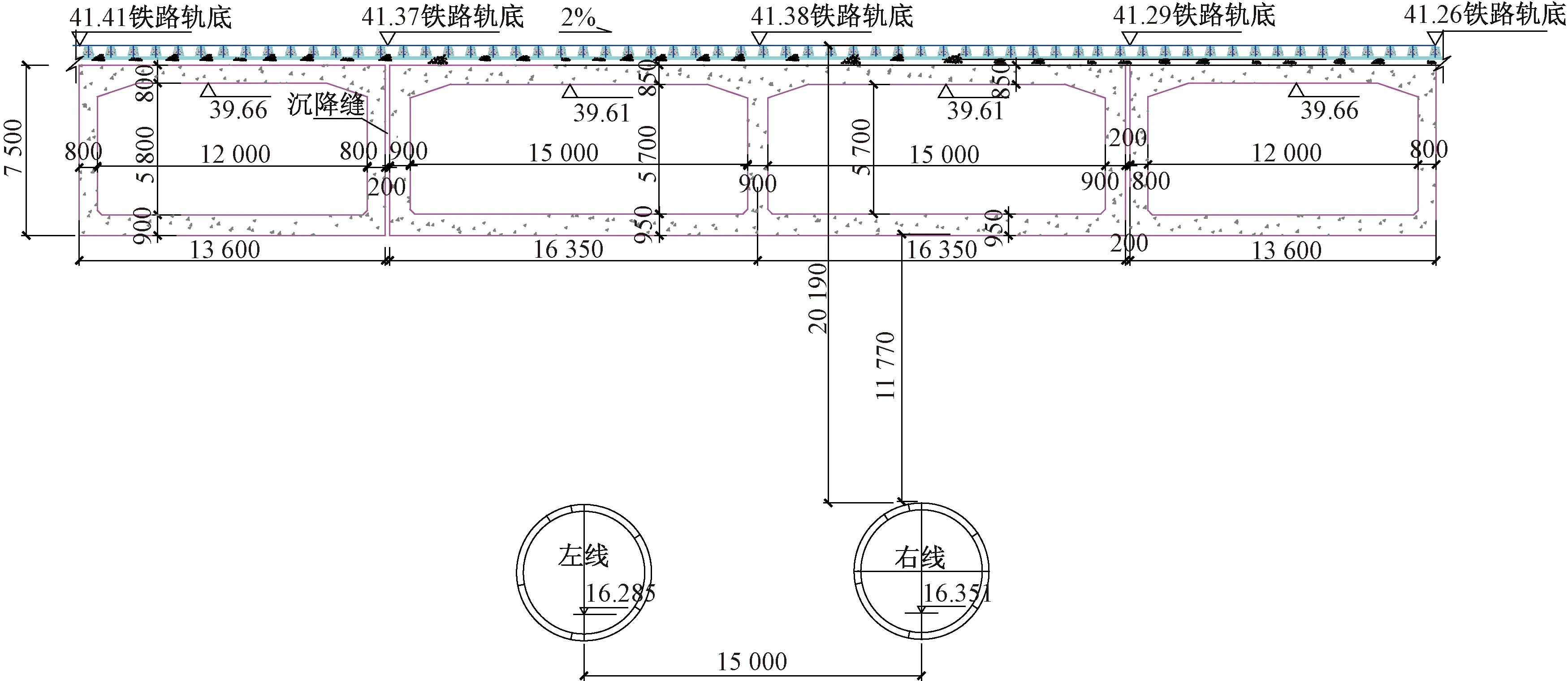

北京地铁某区间隧道采用盾构法施工,隧道拱顶覆土深度约为11m。盾构隧道结构采用C50、抗渗等级P10的预制钢筋混凝土管片,管片外径6.0m,厚度300mm,内径5.4m,环宽1.2m。衬砌管片分为6块,块与块、环与环间用螺栓连接,采用错缝拼装。盾构隧道所下穿铁路箱涵桥为该标段范围内唯一一处特级环境风险源。铁路箱涵桥为C35钢混四孔框架桥,由三座并列的箱涵桥组成,从北到南依次为:桥①,单孔箱涵桥,孔径为12m;桥②,双孔箱涵桥,孔径为2×15m;桥③,单孔箱涵桥,孔径为12m。中间跨与两边跨之间,设置有20cm宽的沉降缝。盾构隧道与铁路箱涵桥相对位置如图1所示。

图1 盾构隧道与铁路箱涵桥相对位置(单位:mm)Fig.1 Relative position of shield tunnel and railway box calvert (unit: mm)

1.2 工程地质与水文地质条件

研究区间工点范围内地层主要由人工堆积层、第四纪全新世冲洪积层和第四纪晚更新世冲洪积层组成。过桥区段地层自上而下为人工填土、粉土填土、粉细砂、中粗砂、圆砾、粉土、粉质黏土、粉土、局部粉粘土、粉土、中粗砂及圆砾。

研究区间工点范围内,地貌类型单一,地下水动态类型主要为渗入-径流型潜水,以大气降水入渗、地下水侧向径流和“天窗”渗漏补给方式为主,以侧向径流和向下越流方式排泄,含水岩组为第四纪厚层碎石土层,含水岩组富水性较强。根据该区间的岩土工程详勘报告,在最大钻孔深度47m范围内,共发现三层地下水,地下水类型为一层潜水和两层承压水。

1.3 注浆预加固方案

盾构隧道穿越铁路箱涵桥过程中,隧道顶部设置3个注浆孔,径向打设DN25径向注浆管进行拱顶注浆预加固。注浆管长为5.5m,浆液扩散半径设计为0.5m,注浆时应控制在距离开挖面5m以内。浆液采用PO.42.5的普通硅酸盐水泥,注浆压力为0.5MPa左右。注浆预加固方案如图2所示。

图2 注浆预加固措施(单位:mm)Fig.2 The measure of grouting pre-reinforcement (unit: mm)

2 数值分析模型

2.1 模型尺寸及网格划分

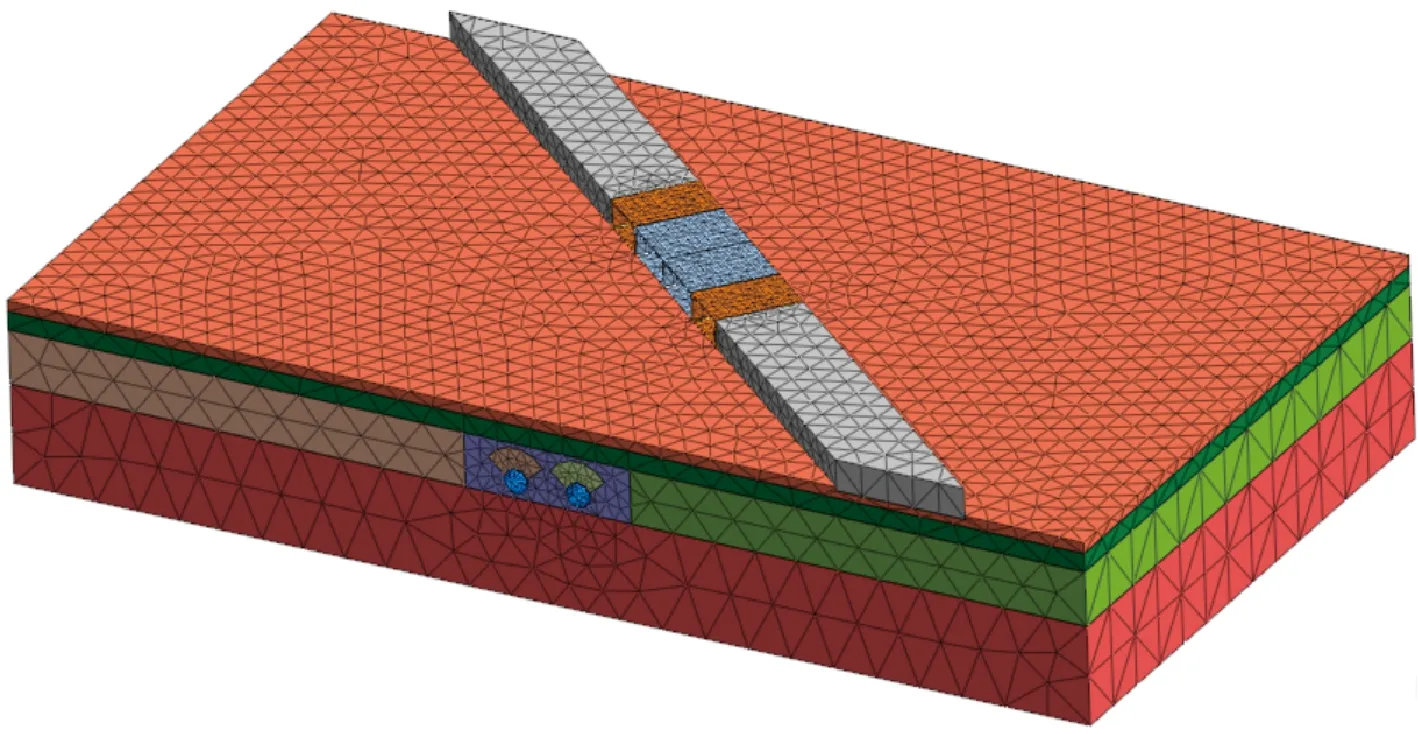

本文应用MIDAS/GTS软件进行数值计算,网格划分采用定义线性梯度(长度)的方法,通过输入起始单元线和结束单元线的长度,按线性插值,自动设置节点位置,使得铁路箱涵桥和盾构隧道周围网格相对密集,边界处网格相对稀疏。计算模型区域长宽高为260m×144m×40m,有限元模型网格划分如图3所示。

图3 有限元模型网格划分(单位:m)Fig.3 Mesh generation of FEM model(unit:m)

2.2 模型材料参数

本模型中地基土体选用Mohr Coulomb本构模型,以实体单元建立,具体取值依据相应的地质勘查报告数据,详见表1。桥体结构、盾壳及衬砌管片采用弹性本构模型,桥体结构及衬砌管片以实体单元建立,盾壳应用板单元建立。结构部分物理力学参数见表2。

表1 地层物理力学计算参数表

表2 结构部分物理力学参数表

2.3 计算方案

依据设计要求,盾构隧道下穿铁路箱涵桥前,通过布置径向注浆管对盾构隧道进行注浆预加固。为评价注浆加固效果,针对两种方案进行数值模拟:方案1,不考虑注浆加固措施;方案2,考虑注浆加固措施,如图4所示。

图4 数值模拟计算方案Fig.4 Calculation program of the numerical simulation

2.4 盾构隧道施工过程模拟

本文采用单元网格激活—钝化的方式模拟盾构隧道动态开挖过程,盾构隧道施工数值模拟步骤如下所示:

(1)建立地层—盾构隧道—铁路箱涵桥三维数值分析模型,计算土体在自重应力下的初始应力场,并将位移清零;

(2)“激活”铁路箱涵桥结构单元,计算铁路箱涵桥施做完成后的应力场分布,并将位移清零;

(3)定义盾构隧道施工步序,每环土体开挖为1.2m。盾构机推进按照3个施工阶段进行,分别为土体开挖、盾壳推进、管片安装及盾尾注浆,通过计算应力释放比例分别为30%、30%、40%;

(4)依次循环第(3)步,先进行左线隧道施工,后进行右线隧道施工,直至开挖完成,本文土体开挖及盾构隧道支护共计242步;

(5)计算及结果后处理分析。

3 监测点布置与变形控制标准

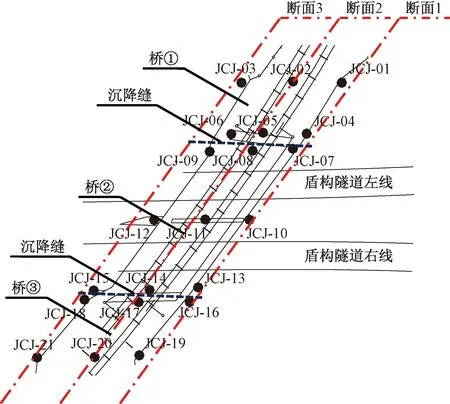

为深入分析地铁盾构隧道施工对铁路箱涵桥变形的影响,沿隧道掘进方向,在桥体两侧及中部设置3个监测断面,即断面1、断面2、断面3,每个监测断面上设置7个典型监测点,典型监测点位于桥体边缘、中部及沉降缝左右两侧。典型监测断面及典型监测点布置如图5所示。

图5 铁路箱涵桥典型监测点布置Fig.5 Arrangement of monitoring points of railway box culvert

根据工程评估报告,铁路箱涵桥结构沉降及差异沉降控制值为+5mm~-5mm。在盾构穿越铁路箱涵桥期间,要加强监测,并及时观察桥体的变形情况。

4 计算结果与分析

4.1 数值计算准确性验证

为验证数值计算结果的准确性,提取桥体中部断面2沉降量与实测数据进行对比分析,如图6所示;同时,提取监测点JGC-08和监测点JGC-11的沉降时程数值计算结果,将其与相应位置的监测曲线进行对比分析,如图7所示。分析图6及图7可知,数值计算结果与实测结果相近,二者在变化趋势上高度相似,可互为验证,数值计算结果有效地弥补了实测数据监测点较少的不足,应用数值模拟方法,可以较好地模拟盾构隧道下穿铁路箱涵桥施工过程中产生的沉降。

图6 桥体断面沉降曲线对比Fig.6 Comparison of settlement curves of the bridge cross-section

图7 监测点沉降时程曲线对比Fig.7 Comparison of the subsidence time-history curves of monitoring points

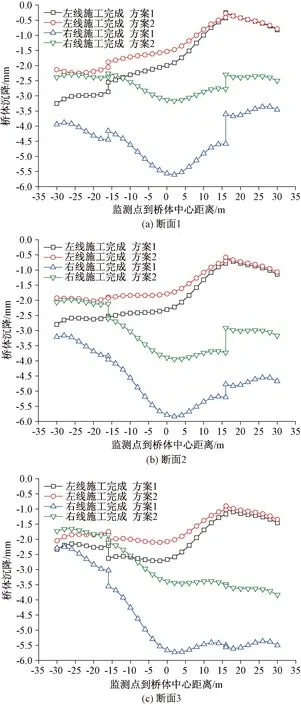

4.2 铁路箱涵桥断面沉降响应分析

铁路箱涵桥断面沉降曲线如图8所示。分析图8可知:地铁盾构隧道施工对铁路箱涵桥影响最大的区域为桥②,最大沉降量均出现在桥②中部,在不采用注浆预加固措施时,桥体最大沉降量约为5.8mm,不能满足工程要求;采用注浆预加固措施后,桥体最大沉降量约为4.0mm,可满足工程要求。沉降缝左右两侧存在明显沉降差,在不采用注浆加固方案时,最大沉降差约为1.3mm;采用注浆预加固方案后,最大沉降差约为1mm,沉降缝的存在使得相邻箱涵上方铁轨不能同步沉降,易对列车的运营安全造成影响。采用注浆预加固措施,可在一定程度上降低沉降缝两侧差异沉降。

图8 桥体断面沉降曲线Fig.8 Settlement curves of the bridge cross-section

4.3 铁路箱涵桥沉降时程响应分析

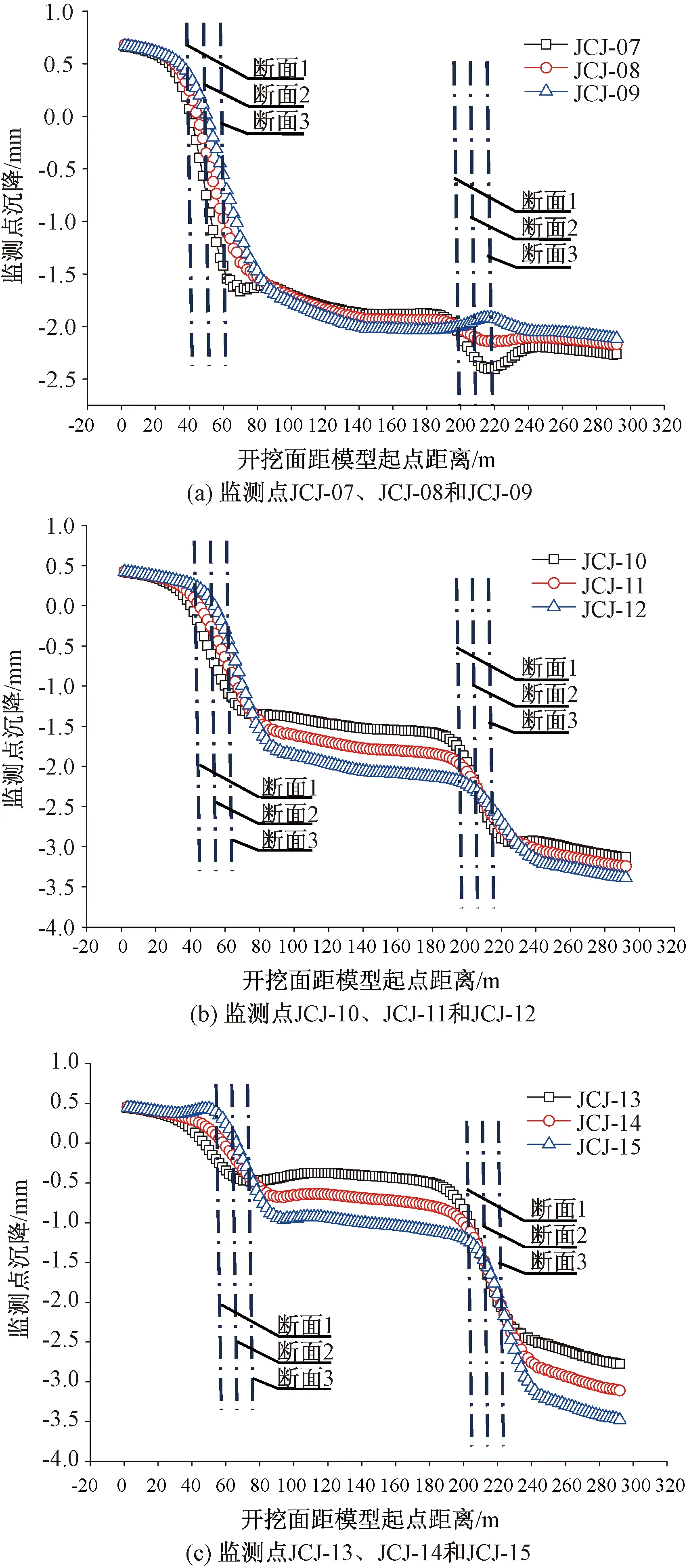

图9 桥②典型监测点沉降时程曲线Fig.9 Subsidence time-history curves of monitoring points of the railway box culvert bridge ②

铁路箱涵桥桥②跨度较大,又为盾构隧道主要穿越区域,所受影响最大,故主要分析桥②的沉降时程响应,响应曲线如图9所示。本工程中,左线盾构隧道先行施工,在左线盾构隧道开挖面离开桥区保护段3天后,右线盾构隧道开挖面开始进入桥区保护段。分析图9可知,桥②沉降时程曲线呈两段式分布:监测点JCJ-07、JCJ-08和JCJ-09沉降量受左侧盾构隧道影响大而受右线盾构隧道影响小;监测点JCJ-10、JCJ-11和JCJ-12沉降量受左右两线影响基本相同;监测点JCJ-13、JCJ-14和JCJ-15沉降量受右线盾构隧道影响大而受左线盾构隧道影响小。左线盾构隧道施工过程中,在开挖面距离监测点18m时,开始逐步产生沉降;在开挖面位于监测点正下方时,桥体沉降速率最快;在开挖面远离监测点18m后,沉降量趋于稳定。右线盾构隧道施工过程中,监测点沉降规律与左线盾构隧道基本相同。盾构隧道下穿铁路箱涵桥过程中,对沉降监测点产生影响的纵向水平区间约为监测点前3D(D为盾构隧道直径)至监测点后3D,在开挖面位于监测点正下方时,桥体沉降速率最快。工程实践中,在开挖面距离监测点3D及远离监测点3D范围内,应加密监测。

5 结论

本文通过对北京地铁某典型区间下穿铁路箱涵桥工程的地质条件、施工工艺、工况步序等的调研,结合数值模拟计算结果,研究了盾构隧道下穿对铁路箱涵桥的变形响应规律。主要结论包括以下3点:

(1)盾构隧道下穿铁路箱涵桥过程中,桥体沉降纵向影响范围为监测点前3D(D为盾构隧道直径)至监测点后3D,工程实践过程中,应对其沉降进行加密监测;在开挖面位于监测点正下方时,桥体沉降速率最快,工程实践过程中,应注意控制桥体沉降速率。

(2)盾构隧道下穿铁路箱涵桥过程中,桥体最大沉降量约为5.8mm,沉降缝两侧箱涵会出现较大差异沉降,约为1.3mm,桥体上部铁轨会发生不均匀沉降,易对桥体上方列车的运营安全造成影响。

(3)盾构隧道穿越铁路箱涵桥前,对盾构隧道拱顶进行注浆预加固,可在一定程度上控制桥体沉降及沉降缝左右两侧差异沉降。采用注浆预加固措施后,桥体最大沉降量约为4.0mm,最大沉降差约为1.0mm,满足工程要求。