基于数值模拟的某皮带轮缺陷分析

吴开霞,唐鑫鑫,张少鹏

(1.四川大学锦城学院机械工程学院,四川成都 611731;2.自贡硬质合金有限责任公司成都分公司,四川成都 610100)

现今国内外对皮带轮的应用范围从以前简单的汽车轮胎发展到如今所有的传动系统,应用领域已从制造行业的发动机系统延伸至各行各业[1]。根据德国制造行业2013年做出的数据统计:皮带轮产品现已分布190多个国家及地区,产品使用范围基本实现全球覆盖,表明皮带轮对整个社会的影响正在日益加深[2-4]。因此,在皮带轮实际生产过程中引入数值模拟技术来指导工艺设计、提高成品率有很好的指导作用[5]。

铸造过程数值模拟是液态金属充型过程、凝固过程以及温度场和应力场的变化可视化,从而引导工程技术人员掌控实际铸件的生产,能够帮助工程技术人员在铸造工艺设计阶段,对铸件可能会产生的缺陷名称、大小、位置进行有效地预测,进而优化铸造工艺设计[6-9]。通过计算机数值模拟辅助完成铸造工艺优化过程可以起到缩短产品试制周期、降低生产成本、提高铸造生产的经济效益的作用[10]。

本文研究的皮带轮深槽两侧较薄,而心部壁厚较大,铸造难度较大。皮带轮浇注冷却后,在皮带轮铸件的槽底处始终会出现气孔等缺陷,其缺陷位置的示意图如图1所示。本文针对现有皮带轮出现的缺陷进行分析,通过数值模拟凝固技术对铸件充型、凝固过程以及缺陷进行模拟,分析研究试制过程中所使用的铸造工艺是否会导致铸件冷却过程中出现铸造缺陷,分析生产过程中产生缺陷的原因,为皮带轮系列产品的铸造工艺优化设计及缺陷分析提供一定的指导作用。

图1 皮带轮缺陷位置图Fig.1 The defect location of pulley.

1 工艺方案

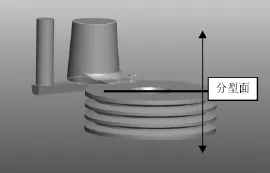

本文研究的皮带轮铸件材质为HT250,皮带轮毛坯重量约为35kg,毛坯外观直径为297.6mm,高度为102.5mm,轮廓处槽深度为23mm,内孔直径为101mm。铸造工艺中选用粘土砂砂型铸造,粘土砂水分含量约为6%~7%,砂型采用手工造型,一箱一件。皮带轮采用顶注式浇注系统,内浇口开设在皮带轮上表面,即上下砂模分型面处;浇注温度为1380℃,浇注时间20s。整个工艺采用ProE建模,如图2所示。并采用铸造数值模拟软件进行仿真分析。

图2 铸件铸造工艺三维建模图Fig.2 The 3-D module of casting process

2 充型与凝固过程数值模拟

2.1 铸件充型过程模拟

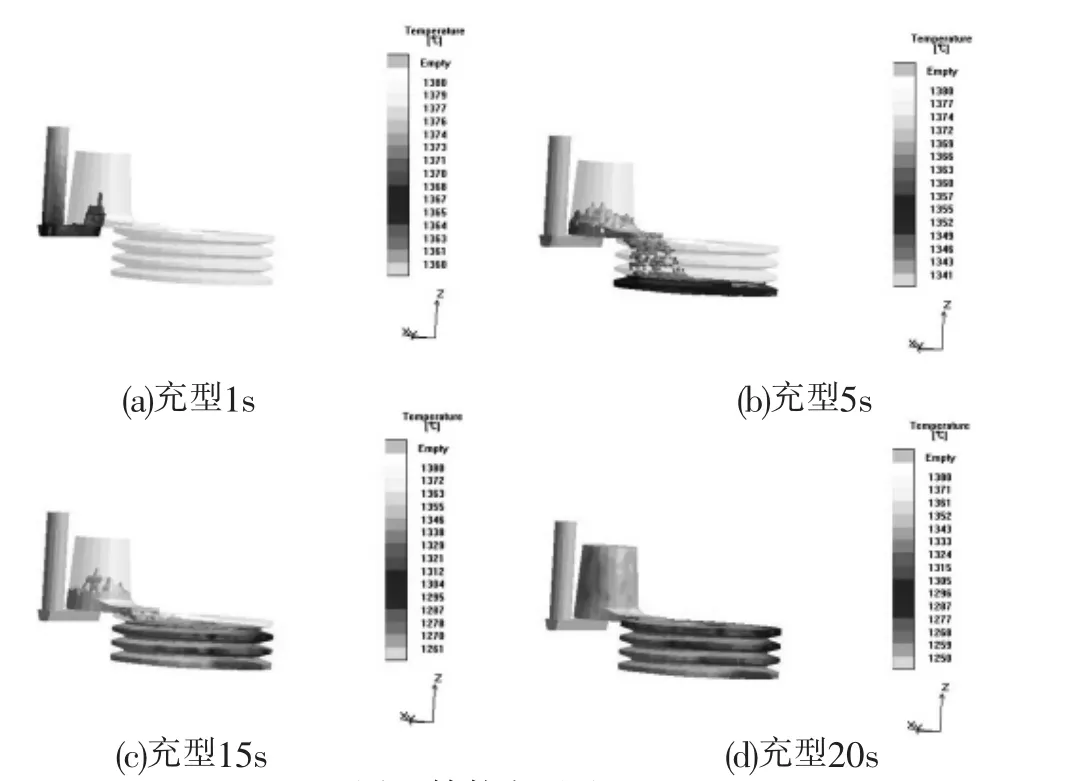

图3的(a)、(b)、(c)、(d)分别是充型时间为1s、5s、15s和20s时的铁液充型温度分布,右边的色标对应不同时间铁液充型过程中的温度。

开始浇注后,铁液在重力作用下从浇口进入直浇道,由于采用顶注式浇注系统,液体进入型腔后从高处落下,对铸型冲击大,容易导致飞溅、氧化和卷气;从图2(d)可以看出,充型结束后,在铸件型壁的温度较低,充型时间为20s,充型时间较长。在充型过程中存在着充型不连续的现象,容易卷入气体,形成气孔缺陷。

图3 铸件充型过程Fig.3 Filling time distribution

2.2 铸件凝固过程模拟

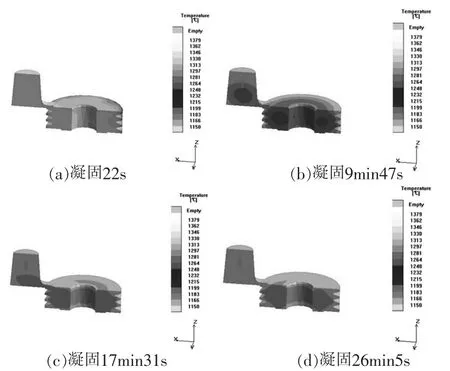

铸件凝固的总时间大约在20s左右。图3的(a)~(d)分别是凝固时间为22s、9min47s、17min31s、26min5s时铸件的温度分布图。从图3可以看出,由于铸件与型壁接触的部位换热系数较大,型壁温度降低较快。在充型完成后,由于铸件中间壁厚较厚,而皮带轮槽附近较薄,所以凝固顺序是从外部向内部逐层凝固,中间部位为最后凝固区域,而此时冒口已失去补缩作用,因此皮带轮中部容易产生缩孔缩松缺陷。

3 模拟结果缺陷分析

图4 凝固过程Fig.4 The solidification process

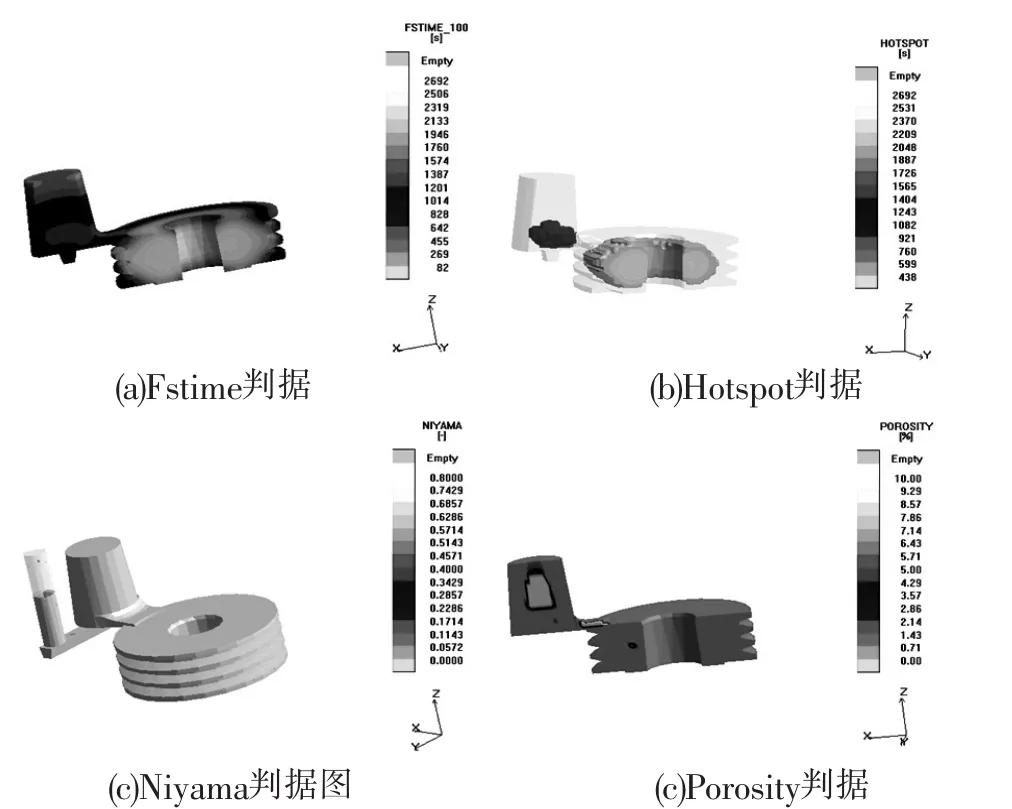

铸造仿真使用软件有四大判据可以对模拟结果进行全面分析,Fstime判据、Hotspot判据、Niyama判据和Porosity判据。图5为分别使用四大判据对模拟结果进行分析。

图5(a)为Fstime判据所示结果,由图可见,铸件中心区域为最后凝固区域,此区域由于缺少冒口的补缩,容易产生缩孔、缩松缺陷。图5(b)是热节分析判据所示模拟结果,图中的有色区域表示所需凝固时间较长,为残留金属液的聚集区,即热节的产生部位,因此凝固时可能产生缩孔缩松。由此可见,皮带轮中部为热节部位,若不采取相应措施,极易产生凝固缺陷。图5(c)是Niyama判据所示结果,它表示铸件各部位的补缩能力。由Niyama判据可知,在铸件表面不会出现缩孔缩松缺陷。图5(d)为Porosity缩孔缩松判据所示模拟结果。根据该判据可见,在皮带轮槽根部和槽表面均没有缩孔缩松缺陷存在,而在其中部却存在缩孔缩松缺陷。皮带轮中部位置为最后凝固的区域,金属液在该区域形成了孤立液相区,由于灰铸铁石墨化膨胀能力较弱,不能完全消除金属液冷却所带来的收缩,最终在皮带轮中部位形成收缩缺陷。

图5 缺陷分析Fig.5 Defect analysis

图6为浇注完成时铸件中裹气的分布情况,在铸件表面上存在色差的部位即是存在裹气的位置,裹气的含量与相应右边标尺上的颜色对应。从图中可以看出,在铸件表面存在很多裹气,如果不能及时排出去,就容易造成气孔缺陷。

图7为铸件的冷却速率图。从图7中可以看出,在裹气倾向较大的位置同时存在着较大的冷却速率,而较快的冷却速度导致液态金属很快凝固,从而封堵了气体的逸出路径,致使裹入的气体无法排出,就会滞留在皮带轮铸件槽底的周围,从而形成气孔缺陷。模拟研究表明,模拟分析结果与实际生产情况十分吻合。

图6 铸件气体分布图Fig.6 Casting gas distribution

图7 铸件冷却速率图Fig.7 The cooling rate of casting

4 结论

(1)现有的铸造工艺不会在皮带轮槽根部和槽表面形成缩孔缩松缺陷,但会在皮带轮中部的厚大区域形成缩孔缩松。

(2)型砂中的水分含量较大且透气性不够,高温浇注过程中产生大量的气体被卷入金属液中形成裹气,裹气倾向较大的位置由于冷却速率较快导致液态金属很快凝固,致使气体无法逸出,就会滞留在皮带轮铸件槽底的周围形成气孔缺陷。

(3)数值模拟技术为铸造支撑辊皮带轮的缺陷分析提供了重要的理论依据,通过分析皮带轮模流分析过程,模拟缺陷与实际生产相符合,验证了数值模拟的可靠性,为工艺优化提供了依据。

(4)针对现有铸造工艺出现的问题,可增加内浇口的截面积来解决液态金属浇注不连续的现象;在铸件表面气体裹挟的部位设置排气孔,及时排出型腔气体,防止气孔产生;更改冒口设计,提高冒口的补缩能力。