顶吹炉处理锌浸出渣工艺技术产业化实践

徐万刚, 李文龙, 王鹏飞

(内蒙古兴安铜锌冶炼有限公司, 内蒙古 锡林郭勒 026200)

内蒙古兴安铜锌冶炼有限公司(以下简称兴安公司)在我国首次采用奥斯麦特顶吹炉处理锌浸出渣的工艺,奥炉控制系统以外的所有配套工艺及设施由恩菲设计院提供设计。兴安公司湿法炼锌系统每年产出约12万t浸出渣,使用顶吹炉在对锌浸出渣进行无害化处理的同时,回收锌、银、铟、铅等有价金属,烟气余热利用,烟气脱硫采用高分子有机物吸收解析生产硫酸。该项目2015年10月建成投产试运行,2016年6月达产达标,取得了良好的经济效益。目前在世界范围内使用顶吹炉处理锌浸出渣的公司只有两家,分别为韩国KZC和本公司。本文结合生产实践,对顶吹炉处理锌浸出渣工艺技术产业化实践进行详细论述。

1 湿法炼锌浸出渣处理技术的现状

目前国内外湿法炼锌浸出渣处理方法在工艺类型上归纳为两类:湿法工艺和火法工艺。

1.1 湿法工艺

热酸浸出黄钾铁矾法。这种方法工艺流程短,投资少,能耗低,生产环境好,但渣量大,渣含铁30%左右,难以利用,堆存时其中可溶重金属会污染环境[1]。

热酸浸出赤铁矿法。该法综合利用好,不需要渣场,从而消除了渣的污染和占地。但热酸浸出赤铁矿法和沉铁是在加压条件下进行,所用设备昂贵,操作费用高。

针铁矿法。沉渣中含有砷、锑、氟等元素,针铁矿法比黄钾铁矾法的产渣率小,渣含铁较高[2]。

热酸浸出法利用石灰石和煤灰渣处理浸出废渣。该方法简单,易于操作,但是容易造成资源浪费[3]。关键是这两种工艺处理后的浸出渣均为危废渣,需进一步无害化处理,故已不被选用。

1.2 火法工艺

回转窑挥发法。该方法回收率高,可以回收多种有价金属。但耐火材料消耗大,设备投资和维修费用高,工作环境差,能耗高[4]。

旋风炉熔炼法。该方法的特点是金属挥发全面,渣中有价金属含量低,余热能有效利用,设备寿命长,生产过程连续稳定,经济效益好。其缺点是对资源和能源要求比较高,原料制备复杂,生产流程长,产出烟尘再处理难度大[5]。

烟化炉连续吹炼工艺。该工艺的特点是工艺流程短, 能耗较低,劳动环境得到改善,加工成本降低。缺点是原料粒度一定、含水一定,要实现其连续稳定生产,需要精心操作。该工艺已有多家采用。

基夫赛特工艺搭配处理锌浸出渣。该技术作业连续,氧化脱硫和还原在一座炉内连续完成,原料适应性强,其缺点是原料准备复杂,烟尘率低,一次性投入高[6]。

2 顶吹炉处理锌浸出渣工艺技术特点

顶吹炉处理锌浸出渣的工艺特点是:锌厂产出含水大于20%的弃渣自然干燥后通过皮带机直接投入炉内,在一台熔炼炉内完成氧化熔炼—还原—氧化的三个过程,实现持续进料间断排渣的连续生产。

生产过程中根据探渣情况调整渣溶剂和还原块煤的加入量,有价金属随烟气挥发进入到余热锅炉及电收尘回收,熔渣从排放口排出经水淬后堆存或利用,浸出渣由危废转为固废。

富氧顶吹浸没喷枪工艺具有喷枪在熔池内气流搅动能力强,对含水量较高、渣性较粘的浸出渣能够快速吹散搅匀,加快反应速度的优势,提高了熔炼炉的效率。

3 顶吹炉结构及处理锌浸出渣工艺流程和反应机理

锌厂采用热酸浸出黄钾铁矾工艺,浸出两渣中锌含量较低,一般在2%~5%之间,搭配锌粉电炉的水淬渣及其它含锌物料使入炉混合渣含锌达到8%~10%,由于锌厂采购的原料锌精矿中铟、银含量较高,这也增加了奥斯麦特炉综合回收有价金属的经济价值,为了提高经济效益本厂也在实际生产中不断摸索提高铟、银回收率的方法,目前已初见成效。

3.1 炉体结构

奥斯麦特炉炉体上下分为三部分:上部分为炉罩,中间为炉筒,下部分为炉底。

炉罩是由内部附有碳化硅的水冷壁构成,为高温烟气热辐射最强烈的区域。炉罩上部开有四个孔,分别是进料口、探渣口、保温烧嘴口和喷枪口。

炉筒是炉子的主要工作段。炉子的熔池段工作条件非常恶劣,既要经受熔体高温和化学侵蚀,又要经受熔体强烈搅拌和喷溅的冲刷,熔池面之上的一段炉身,约3~4 m,受喷溅熔体的冲刷十分严重,因此熔池段和第一段炉墙,只能靠耐火砖。但只采用优质的耐火砖也不足以抵御这种冲刷,使用简单的平面水套冷却也不够,因此这一段采用齿形水套冷却。齿形水套用轧制紫铜板钻孔而成,这段炉身的衬砖一层插入齿中,一层贴于齿面,水套的齿相当于伸入了砖体,对耐火砖进行近似于立体冷却。齿形水套段采用目前性能最好的优质镁铬砖砌筑,优质砖加上强冷却,以保证炉寿足够长。

该炉子用了大量铜水套冷却衬,增加了投资,但对于这种高温熔炼新工艺、新炉子、大炉子要保证一定的寿命,就目前的技术水平来看,增加水冷是唯一有效的途径。

根据工艺要求,熔炼炉在熔池底部设了一个合金放出口(兼做放空口),另外在高于合金放出口575 mm和875 mm的地方分设了两个低位渣放出口和一个高位渣放出口,放渣口采用特殊的铜水套和石墨内衬,以保证较长的使用寿命。

齿形水套进出水的冷却方式采用三进三出的方式,放出口水套的冷却方式采用一进一出的方式。

炉底为封头形式,稳定性好,不会产生平底结构那种因热膨胀而底板上翘的现象,炉底砌成球形反拱,好砌筑,热膨胀均匀,寿命长。

在炉底及相应的层高上设有20个测温点,用以测量各处的炉衬温度,间接检测炉衬的侵蚀情况,其中炉底砖层内设有五个测温点,是埋设的线式热电偶,砌砖时埋入,不可更换。

3.2 工艺流程

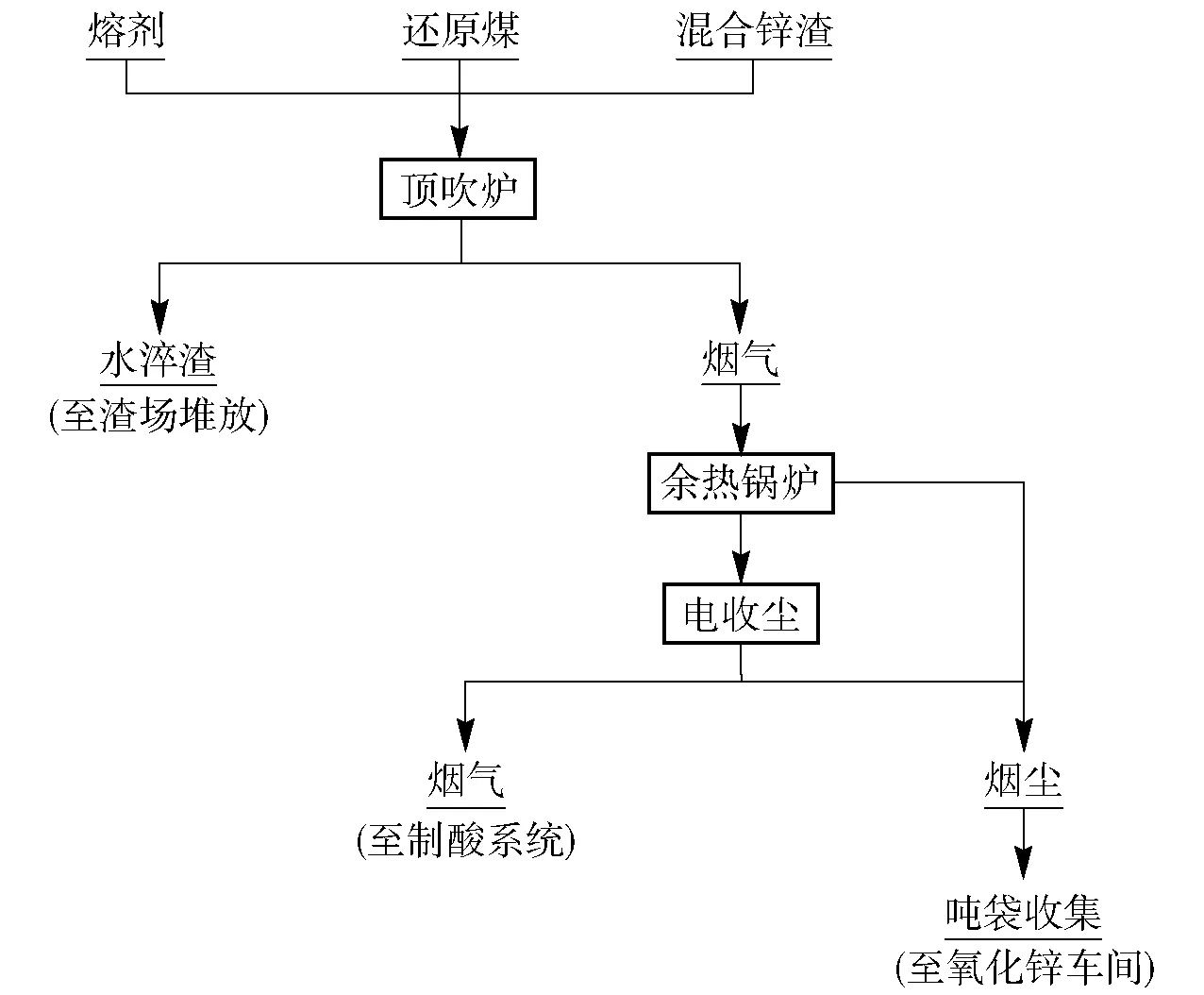

富氧顶吹锌渣处理炉结构简图见图1,富氧顶吹炼锌炉生产工艺流程见图2。

图1 富氧顶吹锌渣处理炉结构简图

图2 富氧顶吹炼锌炉生产工艺流程图

3.3 工艺原理

顶吹炉生产过程是一个高温强化还原挥发氧化的过程,其实质是用富氧空气和粉煤的混合物吹入炉内的熔融炉渣中,利用粉煤燃烧产生大量的热和一氧化碳气体,使炉内保持较高的温度和一定的还原气氛,使熔渣中的硫酸盐(主要为硫酸锌和硫酸铅)分解为氧化物。利用粉煤和块煤提供的还原氛围将金属氧化物还原为金属单质,在炉温保持1 320 ℃左右时,锌、铅等金属开始挥发。金属至炉子的上部空间再次被鼓入炉内的二次燃烧风氧化为ZnO、PbO,后续回收ZnO、PbO烟尘。

粉煤的燃烧反应:

(1)

(2)

金属盐的反应:

(3)

(4)

(5)

(6)

(7)

(8)

以上反应均在高温条件下进行,并且PbSO4的相关反应可以映射到ZnSO4上。其中反应3为吹炼过程总反应式,4~8为过程反应,铁酸锌在加热或者温度较低时会分解出氧化铁和氧化锌,且进料中铁酸锌含量较高,因此反应8会在熔池中大量存在。反应4生成的硫酸氧锌在加热的条件下进一步分解为氧化锌和三氧化硫,而三氧化硫相当于为整个过程提供了氧元素,要消耗一部分碳。通过反应5可知,在下料量比较大时,应提高相应的氧化钙投入量。

金属氧化物的还原反应:

(10)

(11)

(12)

(13)

金属蒸汽、一氧化碳、燃料未完全燃烧产生的气体及不稳定的含硫气体都将在炉子上部进行二次燃烧,通过喷枪套筒风管和后燃烧风管向炉内上部进行鼓风,以辅助二次燃烧。

(14)

(15)

(16)

顶吹炉的入炉料是将锌渣、熔剂、还原剂混合后,由运输皮带经过进料口统一运送至炉内,进入炉内的锌渣,由喷枪喷出的燃烧粉煤进行融化,融化后的熔渣与进入炉内的还原煤接触,在高温条件下将锌渣内的有价金属进行还原,当炉内的熔池达到一定的高度时,由下部的渣口将还原后的熔渣排出,在其排渣的过程中,不停止进料。因此锌厂顶吹炉采用连续进料间断排渣的作业方式,在进料的同时进行融化和还原。

4 产业化指标

2016年,锌厂在顶吹炉处理锌浸出渣的实践中取得了显著的效果。

4.1 入炉物料

顶吹炉入炉锌浸出渣中各项物质的含量有严格要求,经过生产实践中的不断摸索,最终将入炉物料中各项物质含量的波动范围不断扩大。表1为顶吹炉采用的入炉物料化验数据。

表1 顶吹炉典型的入炉物料化验数据 %

顶吹炉采用的物料,大部分为本厂生产出的锌浸出渣,还有一部分为外购的钢厂烟灰和锥玻璃。

钢厂烟灰可以提高入炉有价金属的含量,锥玻璃可以提高入炉有价金属Pb的含量,同时提高入炉物料中SiO2的含量,可以减少熔剂的加入量。

入炉物料中各种金属含量越高,越能增强炉子的作业效率,提高经济效益,但较高的金属含量(如入炉料含锌达到11%以上时)会影响有价金属回收率。

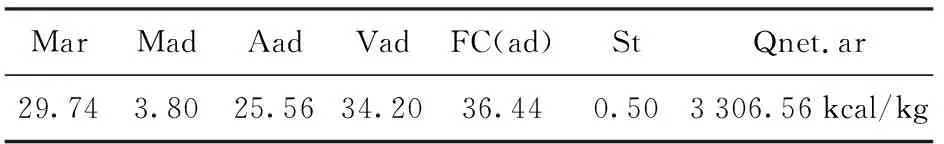

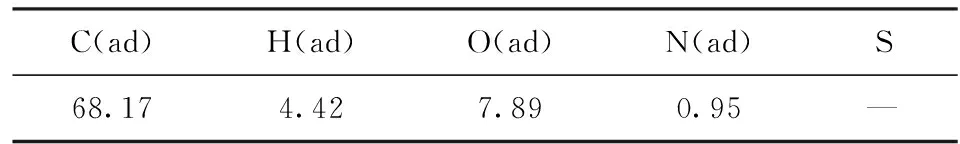

4.2 还原剂

生产之初锌厂采用烟煤作为还原剂,这也是早期的设计方案,但经过生产实践与摸索,可以使用本地生产的廉价褐煤代替烟煤作为还原剂,锌厂使用的褐煤性能参数见表2,褐煤的工业组成分析见表3,褐煤灰分的组成分析见表4。

表2 锌厂使用的褐煤性能参数 %

表3 褐煤的工业组成分析 %

表4 褐煤灰分的组成分析 %

经兴安公司的实践证明,在不影响有价金属回收的情况下,可以使用褐煤完全替代烟煤做还原剂。

4.3 渣型

渣型是保障有价金属回收和放渣时渣流动性的重要指标。设计之初锌厂需备有三种溶剂用以调整渣型,分别为三氧化二铁,石灰石和石英石。

锌厂采用的锌浸出渣为黄钾铁矾法处理后的高铁渣,因此可以省去氧化铁的使用,石英石采用本地特有的河沙代替。所以锌厂只需要采购石灰石一种溶剂,大大节约了生产成本。顶吹炉的渣型经过长期的生产实践确定为:Fe∶SiO2=1.2。此渣型下即可以保证有价金属的回收率,又可以顺利排渣。

4.4 产品

顶吹炉的产品主要有两种:蒸汽和氧化锌烟尘。

蒸汽是由顶吹炉配套余热锅炉产出,兴安公司为顶吹炉配有压力4.2 MPa,产汽量为161 t/h的余热锅炉,实际生产蒸发量约为90 t/h。采用电收尘收集烟尘,氧化锌烟尘各组分含量见表5。

表5 氧化锌烟尘各组分含量 %

通过表5可以看出顶吹炉产出的氧化锌烟尘,各种有价金属含量很高,有价金属得到了有效富集。经过生产分析与总结,各项有价金属的回收率都达到或超出设计值,其中Zn的回收率为82%,Pb的回收率为99%,In的回收率为90%,Ag的回收率为90%。

4.5 排放

顶吹炉的主要排放物为烟气和水淬渣。

顶吹炉排出的低含硫烟气进入制酸系统进行吸附制酸,经处理后各种有害气体及粉尘量低于国家排放标准,排放至大气。

顶吹炉另一种重要排放物为水淬渣,水淬渣也是衡量顶吹炉生产指标的标准,典型的水淬渣中各有价金属的含量见表6。

表6 典型的水淬渣有价金属的含量 %

4.6 耗能

顶吹炉单耗见表7。

表7 顶吹炉单耗

注:实际能耗0.403 tce/t干渣。

4 结论

顶吹炉熔炼技术在锌浸出渣中的使用可以将危废渣进行无害化处理,废物回收再利用的同时达到环保要求。

本项目是我国首例采用顶吹炉处理锌浸出渣技术,在世界范围内也只有两家公司,所以在利用顶吹炉处理锌浸出渣的技术方面,本公司的相关参数,可供相关企业比选择优之用。

整套系统自动化高,安全系数高,节省人工成本。各种金属回收可观,其中Zn的回收率为82%,Pb的回收率为99%,In的回收率为90%,Ag的回收率为90%。经过多项改良可以有效降低生产成本,虽然投资成本高,但其单耗低,产能大。