锌湿法冶炼钴的循环和合金锌粉除钴

尹荣花, 纪昌磊, 杨腾蛟

(河南豫光锌业有限公司, 河南 济源 454650)

溶液中的钴对锌电积过程危害较大,它在阴极放电析出,并与锌形成微电池,使已析出的锌返溶,工厂称之为“烧板”。

钴元素的去除难度较大,在常规湿法炼锌过程中,净化工序除钴一直是一个难题,目前较为成熟的净化除钴技术有锑盐法、砷盐法、黄药法等,近几年一些高校和研究机构开发出的新型除钴剂在工业上得到应用,但所有除钴工艺都存在生产控制较难、效果不稳定(受各类因素影响)、成本较高等问题。

本文结合常规湿法炼锌工艺(锑盐法除钴)的生产实际,分析了钴元素在系统中的走向、积累,介绍了高钴中上清液强制除钴的措施,使中上清含钴可控,新液合格率提高,生产稳定。

1 锌湿法冶炼工艺流程

常规湿法炼锌工艺流程主要包括焙砂浸出、净化、电积、熔铸工序,其它还有渣处理、综合回收等工序,某常规湿法炼锌厂湿法部分的主要工艺流程如图1。

图1 锌冶炼湿法生产工艺流程图

2 浸出过程钴的走向及循环

2.1 焙砂中钴的浸出率

焙砂中钴主要以CoO形式存在,浸出时主要反应方程式为:

(1)

Co2+的水解初始pH值为5.29,由于焙砂中浸浸出终点pH值控制在4.8~5.2,Co2+无法在焙砂中浸过程水解除去。为了确定钴元素在焙砂浸出过程中实际进入到溶液中的量,从进入湿法系统的焙砂和产出的浸出渣含钴进行计算,由于液固比、焙砂取样等的波动,钴浸出率有一定波动,基本在70%。具体数据如表1所示。

表1 以焙砂和浸出渣含钴估算钴元素进入溶液中的量

注:设定浸出渣渣率为45%

2.2 浸出过程钴的走向及循环

焙砂中性浸出、低酸浸出作为一个工序,进入的液体主要有废液、镉工序返回的酸洗钴渣液体、贫镉液沉钴后的液体、氧化锌上清液、中和沉淀铟绵后的水解后液、焙砂低酸浸出渣的压滤液等。固体主要有原料焙砂和辅料锰粉、碳酸锰。产出有中上清、酸浸压滤液和浸出渣。以一条年产13万t电锌的生产线为例,每天约投焙砂700 t,产出中上清液体体积约5 400 m3,沉钴后液等液体量为生产实际数据,液体中钴的含量为抽样数据,从统计数据看低酸浸出渣压滤液为最大循环量,该值随焙砂含钴升高而升高,其次为沉钴后液、钴渣酸洗液,统计如表2。

从表2中液体的含量看沉钴后液、钴渣酸洗液以及压滤液含钴较高,循环过程会导致上清液含钴的升高。但从导致升高的程度看,浸出渣压滤液为最高,即焙砂含钴升高是导致中上清含钴高的根本原因。

表2 每天焙砂浸出液中钴含量和循环

2.3 锌精矿、焙砂、中上清含钴的关系

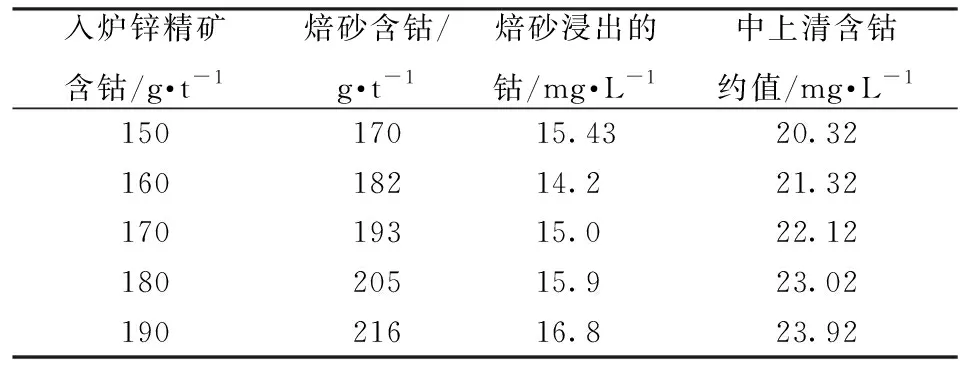

锌精矿到焙砂的烧成率为88%,钴浸出率按70%计算,锌精矿、焙砂、中上清含钴的关系如表3,由于浸出渣压滤液的返回,随焙砂含钴的升高而升高,中上清含钴将高于计算值。

表3 锌精矿、焙砂、中上清含钴的关系

2.4 控制中上清含钴的措施

从系统钴积累和升高的原因看:

(1)首先从源头做好锌精矿入仓、配料,使焙砂含钴在可控范围,短时最高不高于250 g/t,稳定在200 g/t左右,有利于使上清液含钴稳定在30 mg/L以下。

(2)减少液体中钴的循环,通过对操作工培训、固化做槽工艺参数、增加每罐液体的取样等,使沉钴后液、钴渣酸洗的含钴控制在工艺范围内。

(3)从产出氧化锌的源头——挥发窑投入的物料控制,虽然原理上钴在挥发窑处理浸出渣时不进入氧化锌中,但仍有少量随烟尘进入氧化锌中,随投入物料含钴的升高而升高,正常时两种液体含钴均低于20 mg/L,不是导致含钴升高的主要因素。

(4)严格控制锰粉中的钴含量,减少辅料的带入。

(5)适当提高酸浸出口pH值,减少钴的浸出,降低压滤液的循环。

3 高钴上清液的净化除钴

由于入厂锌精矿含钴的升高,焙砂中上清液含钴达到35 mg/L以上,为更好地除去钴和降低锌粉消耗,公司购进了合金锌粉进行试用。从合金锌粉的成分看更有利于除钴,砷锑高可降低钴析出的超电位,铅高防止钴的复溶,但是合金锌粉由于原料、生产工艺的原因,存在着不同厂家、不同批次之间成分差异大、波动大的的缺点,且合金锌粉比重小、流动性差,使用过程中锌粉断流现象较多,初期的试用不仅没起到强化除钴的作用,反而影响了新液质量的稳定性。为此从合金锌粉的成分、加料方式、反应温度、压滤时间等展开了一系列的应用研究,达到了中上清高钴含量下的新液质量稳定和锌粉消耗降低的目的。

3.1 合金锌粉的质量要求

在上清含钴高的阶段,共试用了4个厂家的锌粉,依据成分对比和使用情况,提出如下合金锌粉质量要求:金属锌含量不低于90%。从几个不同厂家的分析看有效锌低,锌粉多有发热和结块现象,影响了下料和工艺控制的稳定性,金属锌含量大于90%的结块少。合金锌粉含铅在1%~2%之间,既可阻止钴的复溶又避免了沉积在锌粉表面。合金锌粉粒度由于受其粘度大影响,不做严格规定。

3.2 合金锌粉加入方式和工艺参数的调整

(1)改进下料方式,减少锌粉断流。由于合金锌粉密度小、流动性差,为此对下料系统进行了改进,改为集中、短流程下料,增加振打,避免了合金锌粉断流现象。

(2)降低反应温度。根据合金锌粉活性好、反应快的特性,参照原有锌粉使用的温度采取逐步降低温度,温度降低5 ℃左右时新液合格率较高,合金锌粉使用温度控制在75~85 ℃之间,根据不同厂家做微调整。

(3)缩短反应和压滤时间。通过减少反应槽和提高流量的方式,缩短合金锌粉的反应时间,流量由原来的160~170 m3/h提高到190 m3/h左右,压滤时间也由原来的1.5 h降低至1 h。

(4)降低锑钴比。由于合金锌粉含有少量的砷锑,根据其合金锌粉的含量,降低锑钴比值在0.1以下。

(5)锌粉用量的调整。采取了逐步下调方式,锌粉单耗降低约5 kg/t锌。

通过上述调整,在上清液含钴30 mg/L时新液合格率可稳定在96%以上。

3.3 其它影响净化的因素及措施

(1)控制溶液中锌离子浓度,锌除钴的本质是形成原电池,溶液中的锌离子浓度越高,其电位越接近钴的析出超电位,锌离子浓度越高,钴置换率越低。另锌离子浓度过高也存在水解的影响,新液含锌稳定在140~155 g/L之间较好,可通过控制系统补加的硫酸量和焙砂可溶硫含量达到控制锌离子浓度的目的。

(2)强化高钴上清液中的一段净化除钴,使一段净化的滤液含钴控制在10~18 mg/L,可达到较好的新液合格率。一般要求在中上清含钴大于30 mg/L时,采取补加锑盐、适当提高温度的方式强化一段净化除钴。在上清液含钴大于25 mg/L时,为减少钴在铜镉渣处理时沉钴后液带来的循环以及二段钴渣再回收利用,不采取强化除钴的方式。

4 结语

通过控制源头配料和系统钴的循环积累,可使上清中钴含量得到有效控制,从摸索合金锌粉的使用开始,调整新的净化工艺参数,达到了处理高钴上清液,降低锌粉消耗的目的,从而稳定了新液合格率。