三氯氢硅制备技术进展

陈其国,韩 春

(1.江苏中能硅业科技发展有限公司,江苏 徐州 221004;2.徐州恩华统一医药连锁销售有限公司,江苏 徐州 221000))

三氯氢硅是制备有机硅、生产硅晶太阳能电池和半导体器件的重要原料[1,2],也可用于外延硅片和硅烷的制备。目前三氯氢硅制备主要有硅氯氢化法、四氯化硅氢化和综合利用副产物的反歧化法。

1 硅氯氢化法制备三氯氢硅

硅氯氢化法是将无水氯化氢和硅粉放在流化床中于 280~320 ℃、0.20~0.40 MPa的条件下反应制得,必要时添加铜或铜盐作为催化剂,反应产物主要为SiHCl3和SiCl4,反应方程式如下:

该反应为强放热反应,通常采用内置的换热管将反应热量及时移出反应体系[3-6]。

1.1 反应温度对反应的影响

反应温度对反应产物的组成有重要影响,对于目前常用的工业冶金级硅和高铁含量的硅铁材料,反应产物中SiHCl3含量主要受温度的影响,反应温度升高反应速率增加,单位时间、单位体积的产量也随之增加,但同时反应产物中的四氯化硅含量同样也随之增加。反应温度与三氯氢硅收率及四氯化硅含量的关系见图1[7]。

彭如振[8]采用集成热化学数据库的FactSage软件对三氯氢硅合成中Si-H-Cl三元体系的化学反应平衡进行了计算,表明在三氯氢硅合成中温度不能太高,反应温度太高会降低产品收率,但也不能太低,太低会导致生产效率降低,在工业生产中最佳的反应温度为300℃。

图1 SiHCl3收率及SiCl4含量与反应温度的关系

1.2 HCl/H2的比对反应的影响

在Si-HCl反应体系中,在HCl进料量不变的情况下,添加H2可以提高产品SiHCl3收率,Schwarz等[9]研究了350~1 200℃范围内氢气对SiHCl3收率的影响,将硅和氯化氢反应生成的氢气在系统内循环,可以提高三氯氢硅收率。在400℃没有氢气循环的情况下,三氯氢硅的收率仅为65.6%,而在HCl∶H2为1∶1的情况下,三氯氢硅的收率达到了90.0%。在HCl:H2为 1∶1~1∶4 的范围内,提高氢气的配比,三氯氢硅的收率基本上随之增加。在HCl和H2的比率一定的情况下,提高反应温度产物中的SiHCl3的含量呈下降趋势。彭如振[4]模拟了在不同压力下进料HCl∶Si=3∶1、反应温度 300 ℃时氢气对三氯氢硅转化率的影响,随着氢气的加入三氯氢硅收率随之增加,增加反应体系的H2量有利于提高三氯氢硅的转化率,同时三氯氢硅的转化率随着压力增加而升高。

1.3 硅粉平均颗粒直径对反应的影响

由于流化床反应器具有操作弹性范围宽、单位设备生产能力大,对于气-固反应传热传质均匀,可以避免反应混合气中出现热点等优点,通常采用流化床生产三氯氢硅。硅粉的粒径不仅影响流化床床层质量,也影响三氯氢硅合成收率。采用细硅粉粒径时,氯化氢和硅粉接触充分,有利于提高收率,但细硅粉粒径小,带出速度也低,容易被夹带出流化床反应器,在实际生产中采用100~425 μm的硅粉可连续运行3个月以上而不发生堵塞[10]。

平述煌等[11]发现硅粉粒径在125~425 μm的比例大于95%时,随着小于125 μm硅粉的含量增加,三氯氢硅收率有微弱增加,硅粉转化率未发生明显变化,但小于125 μm硅粉大于5%时,三氯氢硅收率未明显变化,硅粉转化率却大幅降低。Pflugler等[12]则利用制备硅颗粒产生的废弃硅粉直接加入硅氯氢化流化床反应器中,其采用的废硅粉最大粒径为80 μm,在氯化氢和硅粉的摩尔比为4∶1、压力0.1 MPa、反应温度 300 ℃、流化床高度∶直径=4∶1 的条件下反应制备三氯氢硅,三氯氢硅收率达到了85%以上。

过细的硅粉难以实现稳定的加料和稳定的流态化,尹少武等[13]在内径40 mm的流化床中研究了平均粒径10 μm的超细硅粉在添加粗颗粒、引入振动力和搅拌力的条件下,搅拌转速、振动强度、粗颗粒粒径和添加比例、氮气流速等因素对超细颗粒聚团破碎和供料过程的影响。对于平均粒径10 μm的超细硅粉,流化床供料的最佳操作条件为:振动频率 13.9 Hz、搅拌转速 90 r/min,添加粒径 300 μm 的粗颗粒比例为20%时,可有效消除节涌、抑制沟流、破碎聚团,降低夹带速度和临界流化速度,显著改善超细颗粒的供料效果。

奥利弗米雷等[14]则向流化床反应器系统添加惰性固体的方法来改善系统性能。当加入10%~20%(wt)的砂子等惰性固体后,可有效改善反应温度的控制,在保持产物分布的同时,提高原料硅利用率。

1.4 原料硅中杂质对反应的影响

起始硅原料的化学成分同样影响着反应产物的成份,Enk[7]指出在500℃时,随着原料硅中杂质的减少,反应产物中的SiHCl3的含量逐渐提高。例如:在 500℃时,纯硅中的杂质含量达到 2.0%~3.0%时,SiHCl3的含量为50%,如果纯硅中的杂质含量为0.1%时,SiHCl3的含量达到了70%。当采用半导体纯度的硅粉做原料时,500℃时,产物中SiCl4的含量不超过5%。但随着硅粉纯度的上升,反应起始温度逐渐变高。例如,高纯硅粉通常只在500℃时开始反应,然而工业级纯硅因含有1%或更高一点的杂质时,在低于300℃的280℃时就开始反应。周谧等[15]在硅粉都预热至300℃的条件下,研究了杂质对三氯氢硅合成的影响,结果表明杂质含量较高的硅粉对三氯氢硅合成系统的启动有促进作用,但对后续运行不利。

高纯硅的反应惰性可以通过表面杂质化来消除,即使只存在采用光谱分析才能分析出的上述杂质也能明显降低起始反应温度。当反应体系中加入少量碱金属化合物作为电子助催化剂时,可以进一步提高三氯氢硅的收率[16]。

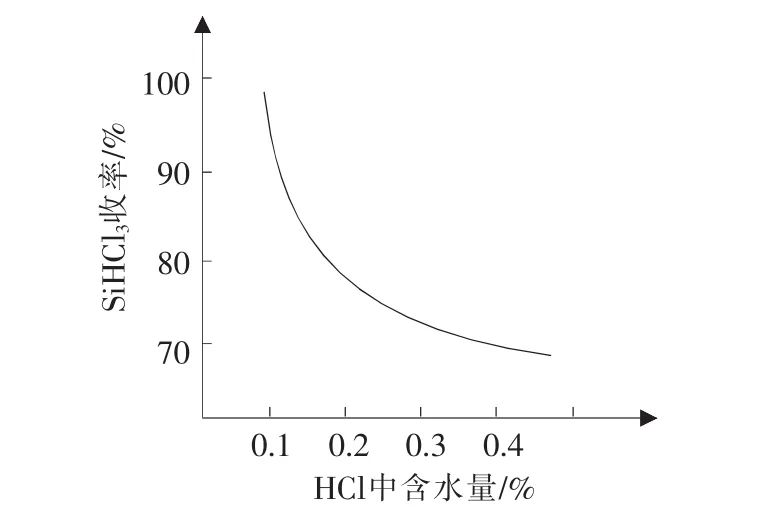

1.5 反应体系中水含量对反应的影响

采用硅氯氢化法制备三氯氢硅时,无水氯化氢的来源通常为氢气和氯气在合成炉中燃烧反应生成,氯化氢的含水量直接影响三氯氢硅合成系统的稳定性,同时还降低三氯氢硅产品的收率和质量,氯化氢气体含水量与产物中SiHCl3收率关系见图2[17]。

图2 HCl中含水量对SiHCl3收率的影响

对此,平述煌等[18]研究了采用二合一石墨合成炉生产氯化氢时影响氯化氢含水量的主要因素,提出了降低原料氯气含水量、提升合成炉运行负荷、调节合成炉石墨内筒的内外侧压差、降低氯化氢气体冷凝系统冷媒温度等措施来降低用于三氯氢硅合成的氯化氢的含水量。

1.6 四氯化硅对硅氯氢化反应的影响

在传统的三氯氢硅生产中,反应原料为无水氯化氢和Si粉,反应产物主要为SiHCl3和SiCl4,另外还有少量SiH2Cl2生成。副产物SiCl4进一步精馏作为其他产品的原料而不回收循环使用。Dassel等[6]尝试将四氯化硅作为原料加入硅氯氢化反应中,在250~400 ℃、0.2~3.3 MPa 下生产三氯氢硅。丁国江等[17]则对传统工艺进行了改进,将SiCl4作为反应原料加入到氯氢化反应器当中,抑制了三氯氢硅转化为四氯化硅的副反应,降低了产品的硅粉单耗,同时带走部分系统生成的热量,有利于流化床热场分布。

2 四氯化硅氢化制备三氯氢硅

四氯化硅氢化制备三氯氢硅通常有热氢化、氯氢化、等离子氢化等方法[19,20],其中四氯化硅氯氢化技术和热氢化技术已经产业化,更以氯氢化技术以其综合生产成本较低而得到广泛应用,中国多晶硅企业大都采用氯氢化技术,少数企业采用热氢化技术氢化四氯化硅。同时,除铜系催化剂以外的新型催化剂[21,22]和热氢化结合的催化反应体系也在继续深入研究,以便降低四氯化硅热氢化成本,使其在具备和氯氢化技术同等成本优势的情况下,获得更高的产品质量。例如施拉德贝克等[23]将具有催化活性的金属或其金属硅化物涂覆在陶瓷管上制备的陶瓷膜反应器用于四氯化硅氢化反应。

近年来,有研究人员提出新的在低温四氯化硅氢化方法,期望实现在较低的温度和压力下将四氯化硅转化为三氯氢硅,并和反应精馏耦合,以便进一步节约能源和提高四氯化硅转化率。如陈其国[24]提出了以伯胺、仲胺、叔胺、亚胺、吡啶、嘧啶、咪唑、喹啉等含氮化合物和镍、钌、钯等金属或金属化合物形成的金属配合物为催化剂在低温低压下以氢气为氢源进行四氯化硅氢化并和反应精馏耦合的方法。

张军等[25,26]发明了利用离子液体具有溶解能力强、不挥发等物理化学性质,在离子液体介质中实现四氯化硅液相冷氢化制备三氯氢硅的工艺方法。与现行的气固相冷氢化催化加氢工艺相比,可以显著降低催化加氢反应的温度和压力,提高四氯化硅的转化率及三氯氢硅的选择性。在1-丁基-3-甲基咪唑双三氟甲磺酰亚胺盐、1-丁基-3-甲基咪唑二氰胺盐或1-丁基-3-甲基咪唑四氟硼酸盐离子液体中,加入负载在活性炭上金属镍、铜和钯催化剂进行四氯化硅氢化反应,其四氯化硅转化率可达为20%~40%,三氯氢硅选择性可达到90%~96%。

李西良等[27]公开了一种用于四氯化硅与氢气反应制备三氯氢硅的催化剂,该催化剂的活性组分为纳米铂粒,载体为二氧化硅。其制备方法为将二氧化硅载体分散于水中后,加入氯铂酸或氯铂酸盐,在存在异丙醇和光照的条件下反应10 h以上,再经分离、洗涤、干燥后在温度500~550℃下煅烧。采用该催化剂可大大缩短四氯化硅与氢气反应生成三氯氢硅的时间,使反应条件变得更为温和,在200℃和0.2 MPa条件下,四氯化硅的转化率达到28%~35%,从而使四氯化硅加氢转化为三氯氢硅的生产成本和设备投资大大减少。

目前四氯化硅氢化主流技术为氯氢化和热氢化技术,需要进一步开发低温、低压四氯化硅氢化技术,同时将该反应体系和硅氯氢化技术相结合,将硅氯氢化反应热量用换热器取出后作为四氯化硅低温、低压氢化的供热,将进一步降低蒸汽、水电等能源的消耗,具有经济和环保双重效益。

3 反歧化法制备三氯氢硅

在改良西门子法制备多晶硅生产工艺中,二氯二氢硅是反应副产物,直接中和处理将造成硅元素和氯元素损失,同时二氯二氢硅具有易燃、易爆的特点,将二氯二氢硅转化为三氯氢硅具有经济、安全和环保的优势。例如,Oda[28]以活性碳为催化剂,将二氯二氢硅、三氯氢硅的混合物和氯化氢在0~75℃下反应,可以选择性的将二氯二氢硅转化为三氯氢硅。

黄国强等[29]利用二氯二氢硅和四氯化硅反歧化反应,通过反应精馏的方法将二氯二氢硅转化为原料三氯氢硅,二氯二氢硅与四氯化硅在反应精馏塔中上部反应,反应精馏塔塔顶得到未完全反应的二氯二氢硅,在塔顶和塔中部回流,塔底得到二氯二氢硅、三氯氢硅、四氯化硅的混合物,进入脱轻塔脱除轻组分,脱轻塔塔顶得到的二氯二氢硅再回流至反应精馏塔,脱轻塔塔底得到的三氯氢硅和四氯化硅再继续进脱重塔继续分离。

Jon等[30]进一步将氯氢化或还原产生的副产物二氯二氢硅和四氯化硅通过静态混合器混合后在从上部进入管式反应器中反应,管式反应器中填充弱碱性二乙烯基苯交联的具有叔胺官能团的大孔苯乙烯阴离子交换树脂催化剂。

4 结语

三氯氢硅制备技术经过多年改进和发展,日趋成熟和完善,但在四氯化硅新型氢化技术与硅氯氢化技术相结合、新型过程强化技术应用等方面仍有一定改进和发展潜力,通过强化硅氯氢化和研发新型四氯化硅氢化催化剂,降低反应温度实现四氯化硅液态氢化和硅氯氢化结合可进一步降低三氯氢硅制备能耗和生产成本,并提高装置的稳定性和经济效益。