银粉及银导电浆料制备技术的研究进展

杨洪霞,黄立达,朱敏蔚,蔡依群

(1.成都宏明电子股份有限公司,四川成都 610051;2.上海精密计量测试研究所,上海 201109;3.上海空间电源研究所,上海 200245)

电子元器件制造业是电子元器件行业的主要组成部分,也是电子信息产业的基础,其技术水平和生产能力直接影响整个行业的发展[1]。电子浆料作为制造电子元件的基础材料,具有一定流变性和触变性,是一种集材料、化工、电子技术为一体的基础功能材料;其在电阻、敏感器件、厚膜集成电路、汽车、日常用品等各个方面均有应用;特别是随着微电子技术、显示技术和表面安装技术的高速革新和发展,集成化、智能化、多功能化、精密化、环保化、微型化成为电子元器件的发展方向,以致浆料产业更是以前所未有的速度迅猛发展,对浆料的性能要求也越来越高[2-3]。

目前,电子浆料在高端产品方面的需求仍依靠国外进口满足,因而,国内电子浆料水平需要进一步提升,从而提高我国电子产业在国际的整体水平。现阶段,我国对电子浆料的应用主要表现为导体浆料,特别是银浆、铝银浆等[4-7],然而银粉的制备和银浆的调浆为制造银导电浆料的关键,因此本文对银粉制备和银浆调制的相关研究进展进行综述。

1 银粉

银或其化合物作为导电浆料的导电材料,其具有以下优点:(1)银的导电性能好,其导电率是所有金属中最高的;(2)在贵金属中,银的价格最低,这有利于降低成本;(3)银在高温下烧结时能渗入瓷体表面,因此银层对陶瓷表面有强大的附着力,可达 (35~75) ×103g/cm2以上;(4)银浆的还原烧结温度范围广,为400~900℃;(5)银层能在陶瓷表面形成连续致密的均匀薄层,因此,对于相同面积、厚度的陶瓷导电层,银电极所得的电容量要比其他电极材料的大;(6)银层的抗氧化性能和可焊性能均较好[8]。但由于银离子易迁移,银的熔点不够高,这成为银导电银浆在电子产品使用中的一大缺陷。Wang等[9]进行了在高温纳米银浆中添加钯颗粒的研究,通过研究发现,钯颗粒的加入显著地延迟了银的迁移。

1.1 银粉分类

银粉在银导电浆料中起着核心作用,其形貌结构、粒度及分布特性、松装及振实密度、比表面积、烧结性能、抗腐蚀性能等均会影响浆料的使用性能,而形貌结构特征和粒度特性是最关键的特性,直接或间接决定着其他性能[10]。

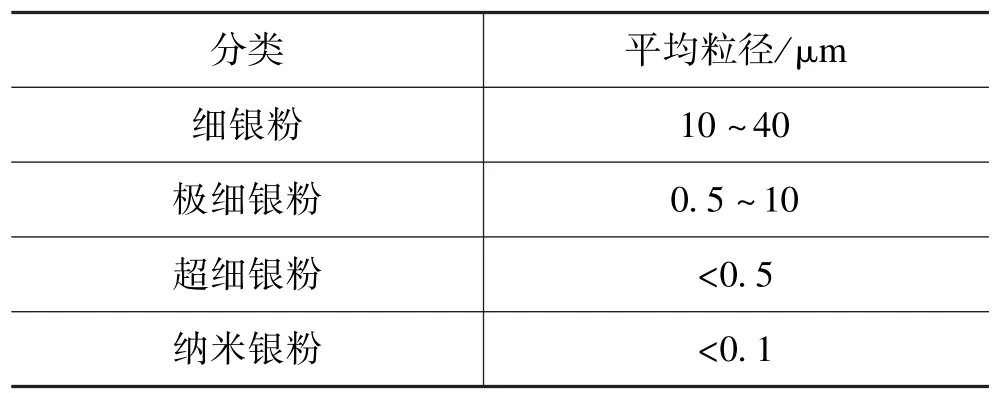

一般而言,银粉有两种分类方法[11]。其一按粒度大小,主要可分为细、极细、超细及纳米银粉四种,如表1所示。其二按形貌,主要可分为球形、片状、树枝状及混合形银粉等。

1.2 银粉制备工艺

银粉的制备方法种类繁多,如机械球磨法、蒸发冷凝法、喷雾热分解法、化学还原法、电化学沉积法、微乳液法等。在众多的制备工艺中,化学还原法由于其原料易得、工艺简单、设备简单、易于操作等使其成为工业上应用最为广泛的生产方法之一。

表1 银粉的分类(按粒度大小)Tab.1 Classification of silver powder by size

1.2.1 球状银粉制备工艺

(1)化学还原法

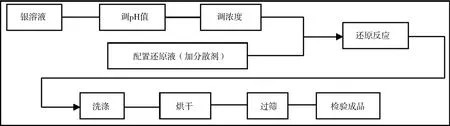

化学还原法是制备超细银粉最常用的方法,在反应过程中要对各种参数进行精确控制,因为各参数的微小变化都会使超细银粉的粒度和形貌出现差异,其制备流程图见图1。化学还原法的原理是在反应过程中加入适当的还原剂如三乙醇胺、抗坏血酸、水合肼、甲醛、葡萄糖等,将银从其银盐溶液中还原为银,并生长为单质银颗粒。通常化学还原法制备的银粉易发生团聚,因此常加入分散剂,如聚乙二醇、明胶、有机酸、油酸等来降低银颗粒的团聚;同时化学还原反应溶液的pH值和反应温度也会影响反应速率,反应速率过快会导致二次团聚,速率过慢会使团聚严重、分散性降低、形状不规则、形状不均一[12]。

图1 化学还原法制备银粉流程图Fig.1 Flow chart for preparation of silver powder by chemical reductionmethod

文献中有很多关于化学还原法制备银粉的研究,如唐鹿[13]采用抗坏血酸为还原剂,阿拉伯树胶为分散剂,以化学液相还原法制备得到亚微米级银粉,同时通过调节抗坏血酸和阿拉伯树胶的用量,能制备出不同粒径的银粉。Nisaratanaporn等[14]进行了以甘油为还原剂制备超细银粉的研究,所得银粉平均粒径和粉末团簇尺寸分别为60~250 nm和6~30μm,表面积为1.1~2.9 m2/g,表观密度为0.6~1.2 g/cm3。 徐磊等[15]研究了以胺类为还原剂,有机酸类为分散剂的化学还原法制备超细银粉,并实验得出硝酸银的浓度不同,制备出的银粉粒径也不同,且对后续制成的浆料产品的通流性能有较大影响。张健等[16]选用水和联氨为还原剂,在加入分散剂的同时,过程中还引入了BMT法,制得平均粒径为0.3~0.5μm,振实密度为1.5 g/m L,形貌为球形或近似球形,纯度大于99.95%的银粉。姚卿敏等[17]采用化学还原沉淀工艺制备球形银粉,调节反应条件,如反应浓度、pH值、反应温度、加液速度等,均会影响所制得的银粉粒径。甘卫平等[18]以柠檬酸三钠为分散剂,用抗坏血酸还原AgNO3制备超细球形银粉,研究得出,在温度为40℃,初始溶液pH值为7,分散剂与AgNO3的质量比为0.08时,制备的超细银粉粒度较小,约0.8μm,分散性优良。陈志波[19]、郭学益等[20]也对抗坏血酸还原AgNO3的反应进行了研究,并探索了分散剂用量、温度、pH和AgNO3溶液浓度等工艺参数对银粉形貌、粒径等的影响。

(2)蒸发冷凝法

蒸发冷凝法是采用电阻炉、髙频感应炉或等离子体加热方式将金属银蒸发形成细微颗粒的气态粒子,再在几千帕压力下,于惰性气体中急速冷却将超细银粉凝聚出来。其中采用等离子法,可通过调节气压和喷嘴气流速度来控制生成颗粒大小,此法最大的优点就是收集方便。张小敏等[21]采用直流电弧等离子体蒸发法制得多晶体立方结构的球形银粉,其纯度达到99.92%,银粉一次平均粒径为120 nm,粒径分布在40~250 nm。

(3)喷雾热分解法

喷雾热分解法[22]是将硝酸银溶液雾化成细小的液滴,通过载气(氮气)进入高温反应炉,在极短的时间内溶剂蒸发、结晶、金属银盐发生热分解和烧结溶融,最后形成超细银粉。该方法制备银粉的优点是结晶度高、球形度好、表面光洁,但因其工艺设备相对来说较复杂,实际生产应用并不广泛。易宇等[23]在空气气氛下,以AgNO3溶液为原料,添加适量柠檬酸,采用溶液雾化焙烧法制备了微米级球形银粉。

(4)其他方法

电化学沉积法是通过物质获得和失去电子来得到新物质的一门技术,其理论已趋于成熟,在实际工业生产中也占有很重要的地位,其生产规模次于化学还原法。电化学沉积法以硝酸银为原料,加入配位剂而制备出纳米银粉,然而加入不同的配位剂可得到不同形貌的纳米银粉。

Ogihara等[24]采用高压、高流速水雾化法制备了银粉,其制备的银粉具有不同类型的形貌,如球形、椭圆形及不规则形态;将用该银粉制备的银浆在900℃烧结60 min后进行电气测量,测得的的电阻率较低,为2.11×10-8Ω·m。

微乳液法[25-26]是近年发展起来的一种制备超细、纳米颗粒的有效方法。其原理是当两个微乳液反应物混合时,发生相互碰撞,从而形成一个瞬时的二聚体,瞬时二聚体为两个液滴提供水池通道,水相内增溶的物质在此时交换并发生反应,二聚体的形成过程改变了表面活性剂膜的形状,所以二聚体处于高能状态,会很快分离,在不断聚合、分离的过程中,化学反应发生并生成产物分子,多个产物分子聚集在一起成核,生成的核作为催化剂使反应加快,产物附在核上,使核成长,最终生成产物粒子。

1.2.2 片状银粉制备工艺

(1)机械球磨法

机械球磨法是将前驱体粉末加入到球磨罐中,同时加入一定比例的研磨剂和研磨介质,密封,进行高速旋转、振动和猛烈的摇动,前驱体粉末被强烈撞击、研磨和搅拌,从而改变了粒子的形状和大小,通过不同的球磨工艺可以得到所需的超细银粉。机械球磨法是目前工业上生产片状银粉的主要方法,其具有工艺简单、产量高、成本相对较低等优点,但仍存在如下问题,如研磨后的银粉尺寸不易控制,均匀性不一致,还容易带入新的杂质,并且球磨机的能耗高。根据银粉球磨时是否加入相应的试剂,可分为干法球磨和湿法球磨,由于干法球磨制备的片状银粉松装密度较大、通用性差等特点,目前大多数采用湿法球磨。

王崇国等[27]以无水乙醇为助磨剂,进行了不同球料比对片状银粉粒度、形貌、比表面积和振实密度等性能影响的研究,研究得出当球料质量比为12.5∶1时,可制得高振实密度的片状银粉。琚伟等[28]以无水乙醇为球磨介质,氧化锆球为磨球,同时添加球磨助剂油酸,对球形银粉进行球磨,当球料质量比为12∶1,介料质量比为2∶1,球磨转速为200 r/min,填充系数为0.5时,随着球磨时间的延长,能够制备出不同粒径范围的高片状率的片状银粉;经过后处理,得到表面粗糙,热失重小于0.1%的银粉。陈学刚等[29]采用滚筒球磨方法,通过调整酒精和分散剂加入量、银粉和球的比例、球磨时间制备出低松装密度片状银粉。

(2)金属粉末置换法

吴爱民等[30]研究利用不同的金属粉末(锌粉、铜粉)和相应的置换工艺来制备银粉;当以锌粉置换制备银粉时,银沉淀在锌粉颗粒的表面,然而锌粉颗粒受到NO3-的销蚀,在搅拌中破碎,从而锌粉颗粒表面的金属银也随着锌粉颗粒的销蚀和破碎被剥落下来,在溶液中生成银粉,其生成的银粉粒子形状为无规则的碎片,粒度要比锌粉颗粒细得多,且有较大的空隙,填装密度也较小。用铜粉置换制备的银粉形状与铜粉的形状相似,为片状光亮银粉,粒径较大,装填密度也大。

(3)其他方法

光诱导法、热处理法等是在保护剂作用下通过外界光、热的能量传递作用使银粉从球形转变为片状。此类方法操作条件难以控制,所得银粉粒径不均,且耗时长,目前实用性较差,研究较少。施昌快等[31]在光诱导作用下,以抗坏血酸(VC)和乙醇为还原体系,聚乙烯吡咯烷酮(PVP)与聚乙烯醇(PVA)为混合保护剂,还原制备了片状银粉。

1.2.3 树枝状银粉

童文俊等[32]进行了锌置换硝酸银制得银枝晶结构银粉的研究。陈岁元等[33]研究了脉冲激光辐照对锌粉置换硝酸银溶液制备银的影响,并用激光辅助合成了微细银粒子;研究发现,脉冲激光能量为制备更微细的银粉提供了能量,从而会促进该置换反应的进行,且将较大的复合粒子打碎,制备出单晶粒子更小,并以超细银线为中心的平行柱状银晶体。

1.2.4 银化合物

目前,制备导电银浆中所用的银化合物主要为碳酸银和氧化银。碳酸银常通过碳酸钠或碳酸铵与硝酸银反应制得,但以碳酸银为主体的银浆由于在烧渗过程中会放出较多气体,因此目前直接采用碳酸银制备银浆的较少,而常利用碳酸银作中间产物,再制备银粉;氧化银的制备,可以直接由碳酸银分解,也可由氢氧化钠与硝酸银反应生成。

2 银导电浆料

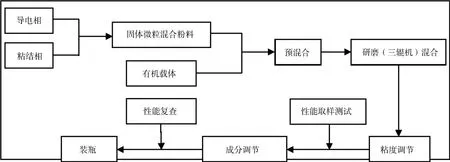

目前,电子浆料种类较多,按其性质和用途,分为电阻浆料、介质浆料、绝缘浆料、包装浆料、导体浆料等。其中,导体浆料中使用较多的为银浆,按银浆中银的存在形式可分为碳酸银浆、氧化银浆和粉银浆三大类;按用途分有电容器银浆、云母银浆、厚膜银浆等。但不论哪一种银浆,其基本上由导电相(银或其化合物)、粘结相以及有机载体三个部分组成。图2为银导电浆料的制备工艺。

图2 银导电浆料制备工艺流程图Fig.2 Flow chart for preparation of silver conductive paste

为了使粘结相、导电相与有机载体混合均匀成细腻的浆料,一般先将导电相、粘结相、有机载体分别准备完毕,而后将导电相与粘结相混合成混合粉料,再与有机载体混合,然后进行研磨、轧制,使其均匀地分散在载体中,直至获得符合要求的浆料。

2.1 银导电相

银导电相通常以银或银化合物组成,分散在基体中,经烧结或固化后,形成导电通路。导电相的形状、粒径大小对浆料的电性能起着重要作用,并影响银层的物理和机械性能。

目前,导电相的形状常以球形和片形为主,粒径方面向着纳米级发展。片状银粉和纳米银粉的使用,能减少银用量,从而降低生产成本。如Faddoul等[34]研究了不同银含量对浆料的触变性和流变性能的影响;潘中海等[35]利用纳米银粉制备了一种纳米银浆;闫方存等[36]在球形银粉中加入片状银粉来制备银浆,从而改变了球形银粉间点接触的导电模式,提高了银膜的电性能,同时降低了银粉用量;Durairaj等[37]采用微米片状以及其他形貌银粉配制导电胶,研究发现片状银粉在导电胶中能形成更好的导电通路,具有更低的电阻率;魏艳彪等[38]对片状银粉和球形银粉的不同配比进行调节,研究了不同含量片状银粉对烧结型浆料各性能的影响。

另外,向导电相中添加贱金属(Ni、Al、Cu等)或其他物质,与银粉末制成混合粉末或复合粉末,也可减少贵金属银粉的用量,降低浆料生产成本。如王林[39]将石墨烯引入到导电填料,先后制备成石墨烯导电浆料以及石墨烯复合银导电浆料;赵军[40]研究制备了Ag包覆Cu粉体,并制得导电胶,其性能与目前国内Ag导电胶的性能相当,但成本大幅降低。

2.2 粘结相

粘结相的作用是将固化膜层与基体牢固结合起来,其对成膜的机械性能和电性能有一定的影响。目前,对于烧结浆料,常用的粘结相为低软化点的玻璃粉,作为无机粘结剂粘合银粉和基板;对于低温固化导电浆料,一般通过添加高分子树脂作为粘结相来制备所需的浆料。

传统的导电银浆为使银粉和基体获得良好的附着力,多数使用含铅的玻璃粉作为粘结相。然而,铅污染环境,且对人体有害,因而,研究制备无铅玻璃粉粘结相的导电银浆已经成为一种必然趋势。甘卫平等[41]研制了无铅低温玻璃粉Bi-Si-B-Zn体系,并以此制得无铅导电银浆,且研究了该浆料的烧结工艺与导电性能的关系。同时,有不少专利,也开展了无铅银浆的制备方法,樊钊锋等[42]开展了质量组成为 Bi2O325% ~85%,B2O35% ~35%,ZnO 2% ~10%,SnO 2% ~5%,Al2O31% ~5%,TeO23% ~10%,BaO 1% ~5%,TiO21% ~5%的无铅玻璃粉的研究;并用该玻璃粉制备了低温PTC热敏电子元器件用无铅银电极浆料;包卫锋等[43]研究了以SiO2,Bi2O3,ZnO,B2O3为主要体系的无铅玻璃粉,该玻璃粉中不含铅、镉等ROSH禁止成分,并利用该玻璃粉制备了一种无铅环保银浆料。

低温固化导电银浆一般通过添加高分子树脂作为粘结相来制备所需的浆料,具有固化温度低,适合丝网印刷的特点。程耿等[44]选用片状银粉与不同高分子树脂进行不同配比调制实验,从而研究制得了膜层方阻低、附着力强、挠曲性好的低温固化银浆,该浆料能很好地应用于柔性线路板和其他领域;Lim等[45]进行了浆料的流变性能研究,发现高分子量、低玻璃转化温度的聚合物能更有效地稳定银粒子含量超过质量分数80%的浆料。

2.3 有机载体

有机载体通常由溶剂、起增稠作用的高分子聚合物和助剂组成,用于分散超微细粉形成膏状组合物;其挥发特性对电子浆料储存稳定性、膜层质量、浆料制备元器件过程的烧成工艺温度制度以及电子元器件性能均有一定影响。罗世永等[46]研究了有机载体在不同温度下的挥发量,以及对电子浆料烧成温度的影响情况;同时研究得出加有超分散剂的有机载体配制的浆料,具有假塑性流体的流变特征,印刷适性良好。赵敏敏等[47]也进行了在有机载体中加入不同分散剂的研究,其对制备的浆料的抗沉降和稳定性有较大影响。韩向超等[48]在有机载体中加入了触变剂,对制备的浆料的流变性能和印刷性能有一定改善,在有机载体中加入流平剂和定型剂,对电极印刷形貌有一定改善;当触变剂、流平剂和定型剂在有机载体中所占质量分数分别为4%,11%,7%时,浆料印刷性能最佳,电极线形最好。

3 结论和展望

电子浆料作为电子元器件制造的关键功能材料,种类繁多,有电阻浆料、介质浆料、绝缘浆料、包装浆料、导体浆料等,其中导体浆料中的银导电浆料研究较为普遍。银导电浆料由导电相、粘结相和有机载体三部分组成,其制备工艺基本为混料、研磨、轧制;选择恰当的粘结相和有机载体,对浆料的印刷(涂覆),产品的性能均有一定影响;导电相——银粉作为浆料的重要组成部分,按形貌可分为球状、片状和树枝状等,常使用的为球状和片状,制备方法主要有化学还原法、机器球磨法,各制备方法中各参数变化对银粉的形貌、粒度分布均有影响,现阶段,银粉的制备方法趋向易于应用,易于工业化推广的方向发展。

为减少银导电浆料中银粉的用量,降低生产成本,银粉一方面正朝着片状和纳米级银粉方向发展,另一方面通过在银粉中掺杂贱金属以及其他导电物质来制成复合导电粉末,与此同时,导电浆料也有着向复合浆料方向发展的趋势。另外,电子行业正向绿色环保方向迈进,因此,为适应环保要求,环保型导电浆料(不含铅、汞、镉、聚溴二苯等有害物质)也成为目前浆料开发和研究的重点。