割草机车架结构优化设计研究

章杨彬,杨 为,康 洪,张云鹤

(1.重庆大学 机械工程学院,重庆 400044; 2.重庆大学 汽车工程学院,重庆 400044; 3.重庆大学 机械传动国家重点实验室,重庆 400044)

0 引言

目前对全地域车的研究国外主要集中在驾驶安全、控制等方面,对整车性能研究的很少,国内则主要集中在车架结构分析与优化、行驶动力学性能等方面,但许多问题如车架结构正确简化、多目标优化建模、车辆动力学评价等仍有待于进一步的研究[1-2]。本文针对某割草机车架存在着结构应力不能同时满足水平弯曲、左前轮悬空、左后轮悬空、紧急制动四种工况下的强度需求问题,通过寻求车架截面尺寸的最优值,保证了车身的强度要求,实现了车身的重量最轻,提高了整车的结构安全性、经济性。

1 割草机车架结构的优化模型

1.1 目标函数

原车身结构不能满足所有的工况,通过增加车架各零部件的厚度,可使割草机车架满足所有工况的强度要求,但会大幅度提高车架重量,增加生产成本。结合生产实际,同时满足轻量化设计的需要,在优化设计中以割草机车架的重量最小作为目标函数,即:

(1)

其中:Mg为割草机车架的总质量;m(xi)为割草机车架第i个零部件的质量;k为割草机车架零部件的个数。

1.2 约束条件

在优化设计过程中,为了加快优化进程,必须消除不必要或冗余的约束条件,选择的约束条件应尽可能符合优化目标的需求。本割草机车架材料为Q235,其屈服极限为235 MPa,优化后车架的屈服强度σ应满足如下条件:

σ≤[σ]=235 MPa.

(2)

其中:[σ]为许用应力。

1.3 设计变量

割草机的车架主要由薄壁的方钢和圆形钢管构成,以管厚为优化问题的设计变量共有7个,其定义遵循以下准则[3-5]:

(1) 由于车架结构的对称性,将处于对称位置且界面尺寸相同的管厚定义为同一个设计变量,其他不同的管厚定义为不同的设计变量。

(2) 由于一些功能构件如车座、壳体、车身装饰物、车灯等对车架强度影响非常小,故不作为优化设计变量。

(3) 在优化设计中,割草机车架由于组成构件较多而尺寸变量较多,太多的设计变量增大了收敛到局部最小而非全局最小的概率,必须尽量减少设计变量。采用变量关联的方法,将车架结构上互相有联系的非独立尺寸按照比例关系确定。

综上确定的优化设计数学模型为:

(3)

其中:xi为车架第i个部件的管厚。

1.4 寻优策略

为了高效处理约束问题,并利于程序实现, Nastran采用可行方向法作为寻优策略,该方法的基本思想是:在可行域中选择一个可行点作为出发点,并选择最优方向前进;在前进中,如果该方向上的极值仍在可行域内,则将此点作为新起点,若极值点超越了约束边界,则选择边界上的点作为新起点;新起点继续搜寻最优方向,以此往复,直到搜寻到最优点为止[6-7]。

2 割草机车架结构的静强度分析

2.1 割草机车架结构的有限元分析模型

实际车身往往比较复杂,而且许多结构对仿真影响可以忽略不计,故为了提高工作效率,提高仿真速度和准确性,对结构进行以下简化[8-11]:

(1) 去除非承重部件。去除车架上的座椅、方向盘等不影响车架强度的部件。

(2) 主、从节点处理。将位置距离较近的节点采用“主从节点”的方式处理,避免仿真过程中出现病态方程。

(3) 蒙皮处理。忽略蒙皮预应力的强化作用。

(4) 人体的重量以平均在座位上的力代替,油箱、发动机、电瓶、后桥、电机用大致几何模型代替。

(5) 单元选择。由于车架是薄壁件焊接而成的,利用四节点的壳单元来模拟可以得到比梁单元更高的精度,连接部位的焊接一部分用共节点的形式模拟,一部分利用rigid单元进行模拟。

2.2 载荷和边界条件

根据不同工况对车架有限元模型添加不同的边界条件,具本如表1所示。

表1 车架4种工况下的边界条件

在CATIA中建立车架三维模型,并导入Nastran中,最终得到的割草机车架优化模型如图1所示。该模型是以静强度有限元模型为基础,同时包含目标函数、设计变量及约束等众多优化信息在内的有限元模型。

1-轮胎联接板;2-主架车体;3-主体底盘;4-联接件1;5-紧固件;6-联接件2;7-后体支架

2.3 静强度分析

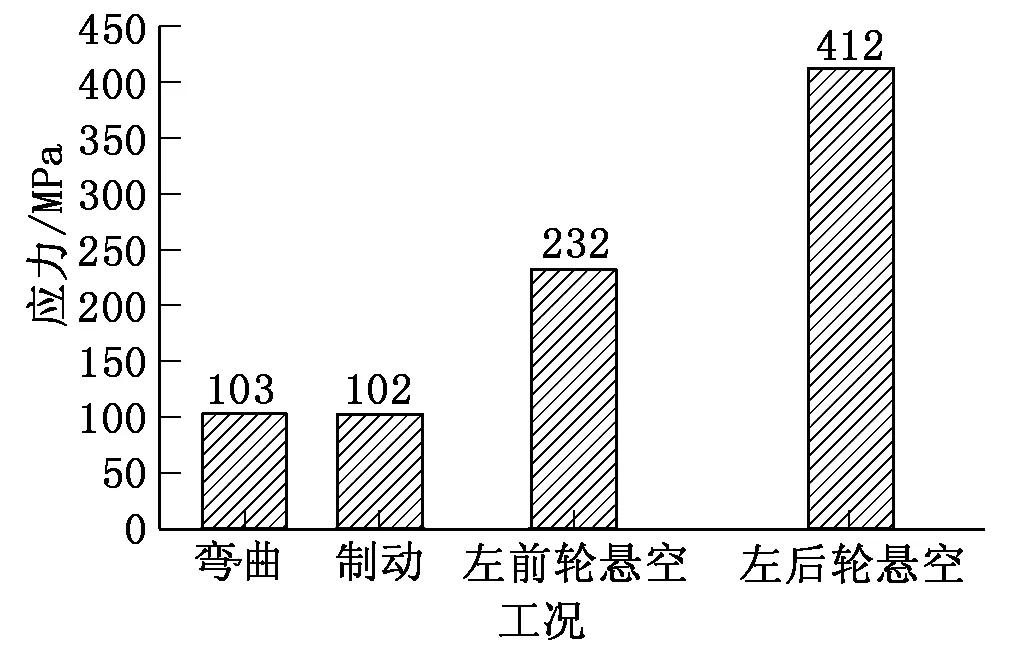

在Nastran中计算4种工况下割草机车架的静态应力分布,得到了4种工况下的最大应力,如图2所示。

图2 割草机车架最大静态应力

3 结构优化分析

根据图2可知,在4种工况中左后轮悬空工况下割草机车架受载恶劣,不满足强度要求,而其他3种工况下车架强度均满足要求,故以左后轮悬空工况为边界条件进行优化分析。

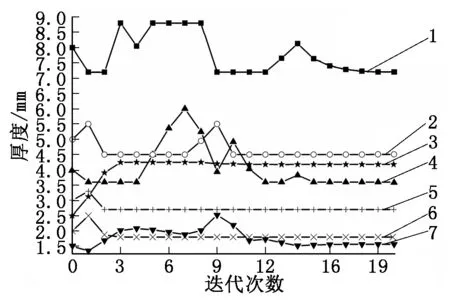

图3为割草机车架厚度收敛曲线,迭代终止于第19次。由图3可看出:轮胎联接板厚度前17次迭代结果与优化结果相差较大,第18次迭代后曲线接近平稳,逐渐与优化目标值相接近;主体底盘厚度、紧固件厚度、联接件1厚度、轮胎联接板厚度等设计变量对割草机车架结构强度的影响较为明显;轮胎联接板厚度、车体主架厚度、联接件2厚度、紧固件厚度和后支架厚度的设计存在着一定的富裕;主体底盘厚度值偏小,是导致割草机车架静强度不能满足所有工况的主要原因。

1-轮胎联接板厚度;2-车体主架厚度;3-主体底盘厚度;4-联接件1厚度;5-紧固件厚度;6-联接件2厚度;7-后支架厚度

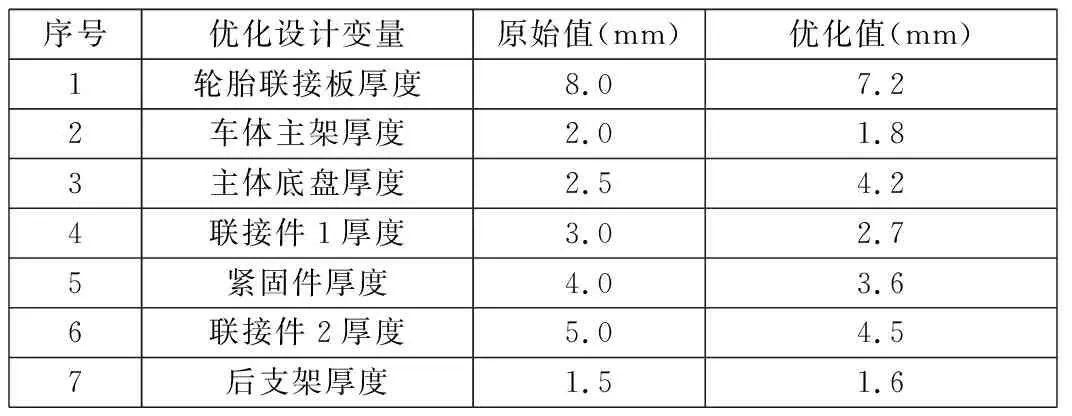

优化过程中不断地改变割草机车架管厚度,得到了车架质量迭代曲线,如图4所示。由图4可以看出:前11次迭代结果与优化结果相差较大,第15次迭代后曲线接近平稳,逐渐与优化目标值相接近,但随着迭代的不断进行,割草机车架质量变化的范围越来越小,而最终趋近一个定值360.25 kg,此时,在左后轮悬空工况下车架结构最大Von Mises为231 MPa,小于材料的屈服极限。割草机车架的总质量由初始的349.62 kg增加到360.25 kg,增加了3%,优化效果比较明显。优化前、后各设计变量值如表2所示。

图4 割草机车架质量迭代曲线

序号优化设计变量原始值(mm)优化值(mm)1轮胎联接板厚度8.07.22车体主架厚度2.01.83主体底盘厚度2.54.24联接件1厚度3.02.75紧固件厚度4.03.66联接件2厚度5.04.57后支架厚度1.51.6

4 车架结构改进后静动态性能校核

为了检验经优化改进后的车架性能是否提高,对改进后的车架进行静态应力、刚度分析。图5为各工况下割草机车架的最大Von Mises应力值。由图5可知:优化后各工况下割草机车架的应力值均小于材料的屈服极限,满足各极限工况的使用要求,弯曲工况的应力较优化前稍微增大21 MPa,但仍远低于Q235的屈服应力245 MPa;左后轮悬空工况下的最大Von Mises应力值从412 MPa降低为231 MPa,其值降低了43.9%;制动、左前轮悬空工况的最大Von Mises应力值分别比优化前降低了6.5%和53.02%。

图5 各工况下割草机车架最大Von Mises应力值

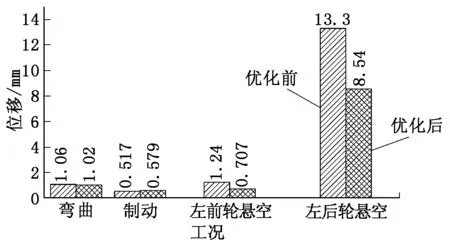

图6为各工况下割草机车架的最大位移值。优化结果表明:在弯曲、左前轮悬空和左后轮悬空工况下割草机车架刚度均有很大提高,位移减小,分别降低了3.7%、42.3%和35.8%;在制动工况下位移接近,略微升高了0.062 mm。

图6 各工况下割草机车架的最大位移值

5 结论

通过对某型割草机车架结构进行优化设计,采用优化后的结构参数对4种工况下静强度进行重新分析,得到以下结论:

优化后割草机车架结构满足强度要求,车架结构最大Von Mises应力小于材料(Q235)的屈服极限。经优化设计后,左前轮悬空、左后轮悬空两种工况下应力大幅降低,而弯曲、制动工况下应力水平变动不大,使得割草机在不同工况下的应力水平分布更加均匀,车架材料得到了合理分配。在保证强度前提下,实现了车身车架重量最小化。