成型零件特征驱动的参数化复合模具模板设计

李 敬,龚一鹏

(上海安托信息技术有限公司,上海 201100)

0 引言

冲压模具作为模具行业的重要组成部分,广泛地应用于汽车、航空航天、船舶等行业[1-2]。冲压模具具有设计周期较长、投入的人力成本较大的缺点。 利用CATIA的参数化设计功能可以在很大程度上提高模具设计的效率和质量[3-4],在成型零件的几何形状变化较小的场景中具备较好的重用性。但对于几何形状变化较大的成型零件,则需要重新设计开发一套模具,增加了企业的成本。本文针对该问题,以复合模具为研究对象,提出了一种基于成型零件特征驱动的参数化模具模板的设计方法,使用该方法创建的复合模具模板可一键式实例化生成复合模具,提高了复合模具的设计效率。

1 成型零件特征驱动定义

坯料在复合模具与冲床的共同作用下产生的成品或半成品件可定义为成型零件。传统的参数化模具设计根据已经确定的成型零件逐个设计出模具的零组件,零组件与成型零件之间存在一定的尺寸与几何约束关系。当成型零件的几何形状发生了大幅度的改变,则原有的成型零件与零组件之间的关联关系受到破坏,需要投入额外的精力重新定义链接关系,针对这一问题提出了使用基于特征驱动的模板建模思路。

特征是一组描述零件相关属性的信息集合,主要包括形状特征、精度特征、管理特征、材料特征等。成型零件是模具三维模型设计的基本参照,而与三维建模过程直接相关的为形状特征与精度特征,因此成型零件的基础特征信息提取仅考虑形状与精度特征。

以单冲孔落料成型零件为例,其基本的特征信息可归纳为上下限制面、外边界轮廓、孔轮廓。根据CATIA中的提取命令,可直接由上下限制面提取出边界轮廓,因此进一步将该单冲孔落料成型零件的基础特征信息抽象为上下限制面。上下限制面作为整个复合模具模板创建的父级,与复合模具中的零件、特征均存在不同程度的关联。当单冲孔落料成型零件的孔位置、边界轮廓发生任意变形时,由父级与其衍生出的子集之间的拓扑信息并未发生改变,故而仅在替换了成型零件上下表面的场景下,依旧能够基于新的基础特征驱动生成一套复合模具。

2 特征驱动模板的创建与实例化

2.1 参数化模板

参数化建模的实质是使用参数控制模型的几何形状与位置关系。CATIA中的参数可分为系统参数与用户自定义参数,用户自定义参数可置于模型结构树外层,相比于系统参数更方便设计人员的管理。用户自定义参数与建模过程中产生的系统参数通过公式进行关联,实现了用户自定义参数控制系统参数,从而完成了对模型的控制[5-6]。

参数化的模板结合了模板应用和参数化建模两者优势,在知识重用的基础上增加了模板自身的灵活性与可编辑性,可有效地缩短产品设计周期、减少重复性劳动、提高产品的标准化水平[7]。

2.2 模板的创建与实例化

特征驱动模板的创建流程如图1所示。首先在CATIA中新建product,命名为产品模板,然后在product下新建part,该part可重新命名为参考元素。根据实际生产设计需求,归纳某类成型零件的共有特征信息,抽象化至能完整描述该类成型零件的最小共有特征信息的程度。基于最小共有特征信息,创建一系列线架元素作为产品模板中零部件创建的参照基准。以自顶向下的设计方法为指导,完成产品装配模型的创建,并使用模板对整个建模过程的逻辑关系进行封装。为了在模板调用时各零部件与新成型零件特征信息之间保持稳健的链接关系,需要在创建产品模板时将零部件需要参考的几何与参数等信息进行发布。

根据新成型零件设计一套复合模具,在新成型零件的基本特征信息与创建模具模板参照的特征信息一致的情况下,可直接调用已创建完成的模板,仅需几个简单的操作步骤即能实现整套模具三维数模的创建。模板实例化的基本流程如图2所示。首先在CATIA中新建product,将新成型零件插入至product结构树中,然后从catalog中调入预先创建的复合模具模板,交互式选择新成型零件的基本特征信息,模板中的特征信息被替换为新成型零件的特征信息,完成了复合模具模板的实例化操作。

图1 模板创建流程

图2 模板实例化流程

3 复合模具模板设计

3.1 复合模具基本结构

复合模具是指冲床在一次行程中完成了落料、冲孔等多工序的一种成型设备。图3为常见的冲孔落料复合模具的基本结构,主要由凹模、凸模、凹凸模、打料器、顶杆、顶板、工艺板、垫板、卸料板、销钉等组成。

1-顶杆;2-模柄;3-上模架;4-顶板;5-工艺板;6-上垫板;7-导向套;8-导柱;9-凸模夹;10-凹模;11-卸料板;12-弹压件;13-凸凹模夹;14-螺钉;15-下垫板;16-下模架;17-凸凹模;18-定位销;19-打料器;20-凸模;21-小顶杆;22-销钉

3.2 模板设计准备

单冲孔落料成型零件的基本特征信息为上下限制面,考虑到模具基于成型零件放置的方向,需自定义一条直线作为方向参考信息。因此该复合模具参照的特征信息为上下限制面及方向参照线。

根据冲孔落料复合模具的基本结构以及结合实际的设计经验与设计标准,需考虑以下基本设计需求:①模具模芯的边界轮廓距成型零件最外沿边界为30 mm~40 mm,模芯长度与宽度向上取整到十位数;②工艺板、上垫板、凸模夹、凹模、卸料板、弹压件、下垫板的厚度均参数可调;③各螺钉定位孔位置及大小参数化可调;④模架可根据模芯尺寸自动选择; ⑤顶板类型可自定义选择,各类型顶板参数化管理;⑥小顶杆尺寸参数化管理,且小顶杆数量参照顶板自动判断;⑦顶杆参数化管理、根据模柄尺寸进行选择;⑧各标准件参数化管理。

3.3 模板设计过程

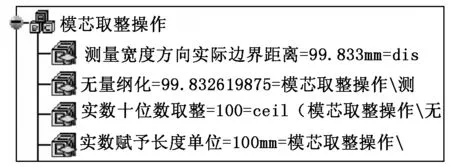

在明确了以上下限制面以及模具方向参考线作为基本特征信息的基础上,提取上下限制面的轮廓线,求出成型零件长度与宽度方向的极值点,外沿扩展30 mm~40 mm确定模芯的基本形状。经测量模芯长度和宽度为非整数,对该长度和宽度依次进行无量纲化、十位数取整、赋予长度单位操作,最终可得到符合设计要求的模芯长度和宽度尺寸。长度十位数取整的过程如图4所示。

工艺板、上垫板、凸模夹、凹模、卸料板、弹压件、下垫板零件的外形轮廓均参照已发布的模芯轮廓保持链接关系,当模芯尺寸随成型零件外形尺寸发生改变时,模具中的参照零件也能够自适应更新。工艺板、上垫板等零件的厚度均与预先在结构树中新建的参数对应关联,这些参数按照设计要求设定尺寸范围。

图4 模芯长度取整过程

模芯的大小在一定程度上影响了螺钉、销钉定位孔的布置,因此这些定位孔位置需要参数化。为便于模具零部件中各定位孔创建时的定位参考,在参考元素中创建的定位信息均以无限延长线的方式表达,且重新对定位信息命名并发布。

参照国标中模架的基本尺寸,使用design table对其进行参数化管理。在国标中,不同尺寸的模芯都有与之一一对应的模架,将模芯与模架之间的对应关系通过规则写入到CATIA中。

图5为5种不同类型顶板的截面示意图。针对不同的成型零件,考虑到加工过程的力学性能,需要选择不同类型的顶板。图6为利用CATIA中的字符串参数化顶板类型,将顶板类型与顶板草图轮廓之间的一一对应关系通过规则定义。在参数结构树中选择“顶板类型”,则可以在下拉选项中选择符合工程需求的顶板。

小顶杆属于标准件,使用design table可进行尺寸管理,通过选择design table中不同的配置行可实现个性化的选择。小顶杆尺寸与数量由顶板的尺寸和类型确定。根据工程实践经验,对于不同类型的顶板预先设定好顶杆的数量,通过规则将顶板类型与顶杆数量进行关联。

图5 顶板类型

图6 顶板类型参数化

顶杆的选型需要参考模柄的尺寸,避免顶杆顶料时与模柄产生干涉问题。参照国标对顶杆与模柄参数化,在确定了模柄的尺寸后,可在模型结构树中手动选择顶杆参数配置行。为了便于检查顶杆与模柄是否发生干涉,添加干涉检查规则,若顶杆与模柄发生干涉现象,则会出现修改提示信息。

3.4 封装模板

在完成复合模具模型创建后,需将模型封装在模板中,便于模型的管理与调用。图7为模板的封装界面,在“Inputs”选项卡中选择成型零件上下限制面和方向参考线的特征信息,然后在“Published Parameters”选项卡中选择需要发布的参数。新建CatalogDocument将已经创建好的模板打包。

图7 模板封装界面

4 复合模具模板调用与检验

在CATIA中新建产品节点,将新的成型零件插入到产品节点下,通过CATIA中“CatalogBroser”命令调入已经打包在catalog中的封装模板,出现了如图8所示的交互式选择界面。根据界面中的提示信息分别选择新成型零件的上表面、下表面以及自定义的模具方向参考线,实例化生成复合模具。

综合考虑直线、圆弧组成的形状,以及方向线、孔位置等因素,测试不同成型零件实例化场景,均能够成功实例化复合模具模板。图9为3种成型零件检测场景。根据实例化生成的复合模具,调整修改已发布的参数选项,可创建出符合生产制造需求的三维数模。

图8 交互式选择界面

图9 试验场景

5 结论

使用基于成型零件特征信息创建的复合模具模板,可一键式实例化生成与创建模板时成型零件特征信息一致的某类成型零件的复合模具,提高了模具的设计效率,减少了人力成本的投入,将设计人员从繁琐的建模任务中解放出来,可投入更多的精力用于产品创新性研究。